Изобретение относится к измерительной технике, предназначено для контроля электропроводности неферромагнитных металлов вихретоковым методом и может найти применение в автоматизированных системах технологического контрсэля.

Известно устройство, содержащее последовательно соединенные электромагнитную модель зазора, усилитель и несколько параллельно включенных опорных каналов со скалярными умножителями на выходе и измерительный канал с вихретоковым преобразователем на входе. Выход измерительного канала соединен с входами скс| 71ярных умножителей 11 .

, Однако это устройство недостаточно точно. .

Известно также устройство, содержащее генератор, преобразователи, блок Определения .зазора, ключ, блок измерения и механизм,перемещения преобразойателей, который осущестзвляет возвратно-поступательное перемещение преобразователей нормально к поповерхности исследуемого изделия.

Сигналы преобразователей поступают на блок определения зазора и на

ключ, с выхода которого .поступают на блок измерения.

Когда эазор становится номинальным, блок определения зазора выра-. батывает сигнал, который открывает ключ, и сигнал с измерительного преобразоватёля поступает на блок измерения 2 .

11едостатком этого устройства является низкая производительность контроля.

Наиболее близким по технической сущности к изобретению является устройство для электромагнитного контроля электропроводности металлов, содержащее пбследовательно включенные ййтогенератор, выполненный по схеме емкостной трехточки с вихретоковым преобразователем в колебателном контуре, амплитудный детектор, эмиттерный повторитель,выходной индикатор и цепь компенсации выходного индикатора 3.

При использовании вихретокового преобразователя устройство обеспечивает высокую чувствительность к изменению электропроводности, что присуще автогенераторным резонансным приборам, но его существенным неостатком является большая погрешность при изменении зазора.

Целью изобретений является повыение точности контроля за счет ьт еньшения влияния зазора на измеряемый параметр. Отсройка от влияния изменения зазора обеспечивается за счет введения в схему измерительного прибора обратной связи по мешакжцему параметру.

Поставленная цель достигается тем, что устройство снабжено емкостным атчиком зазора, соединенньлм с преобразователем посредством, механизма для их взаимной установки и включенным в цепь положительной обратной связи автогенератора. Кроме того, механизм для взаимной установки преобразователя и датчика выполнен в виде двух телескопических втулок, Датчик жестко закреплен на наружной втулке, а преобразователь соединен с внутреннёй втулкой.

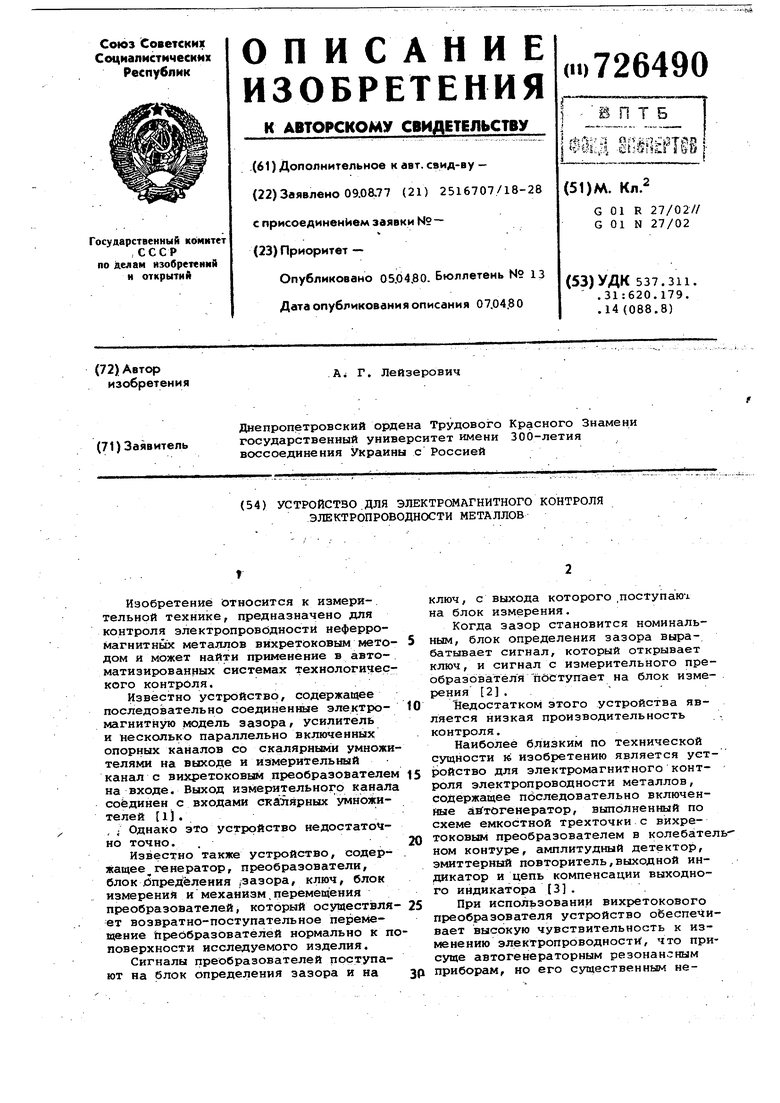

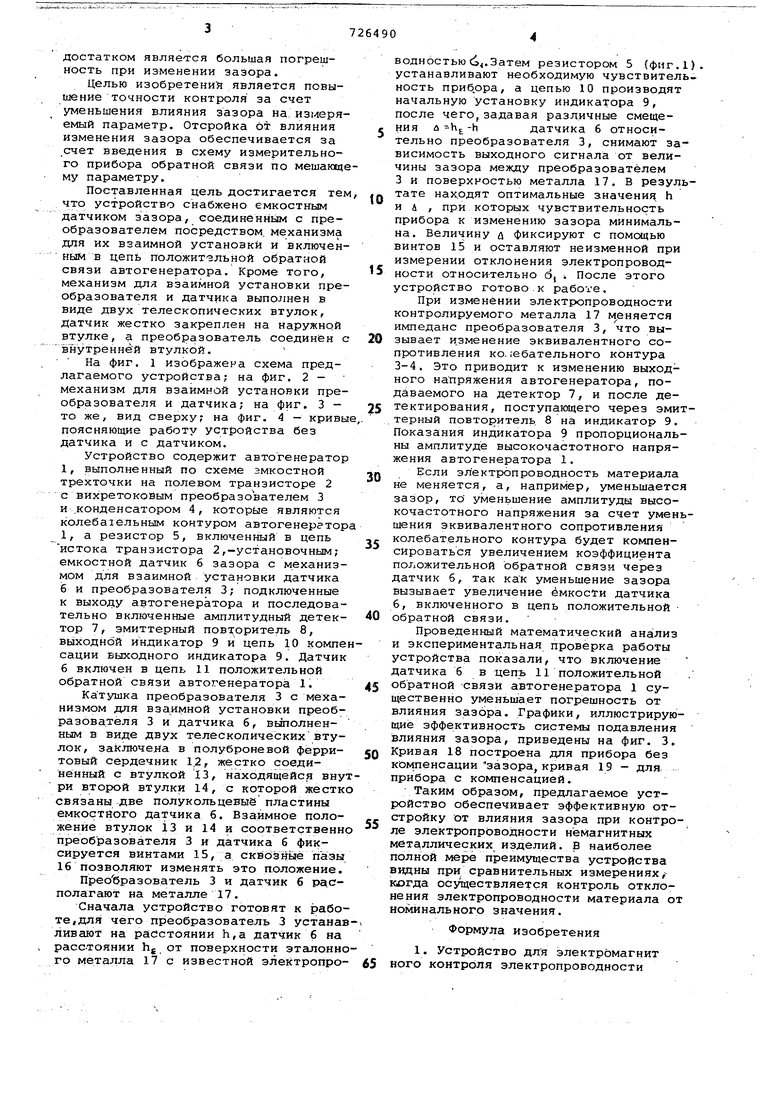

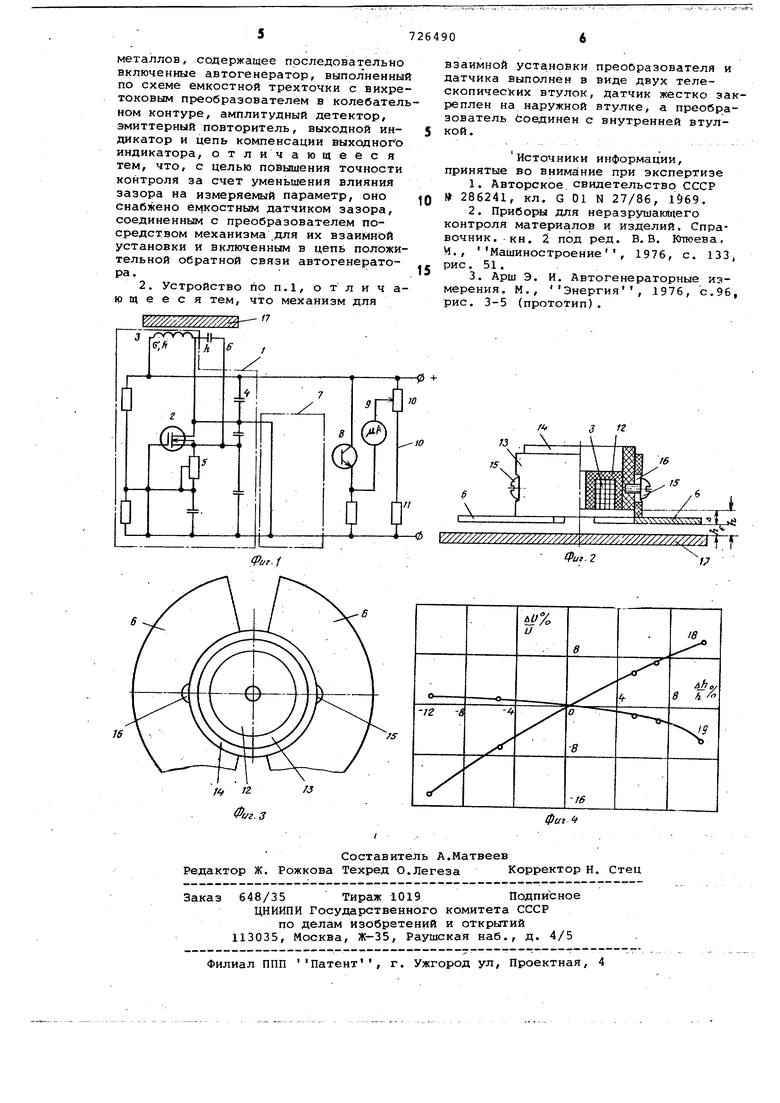

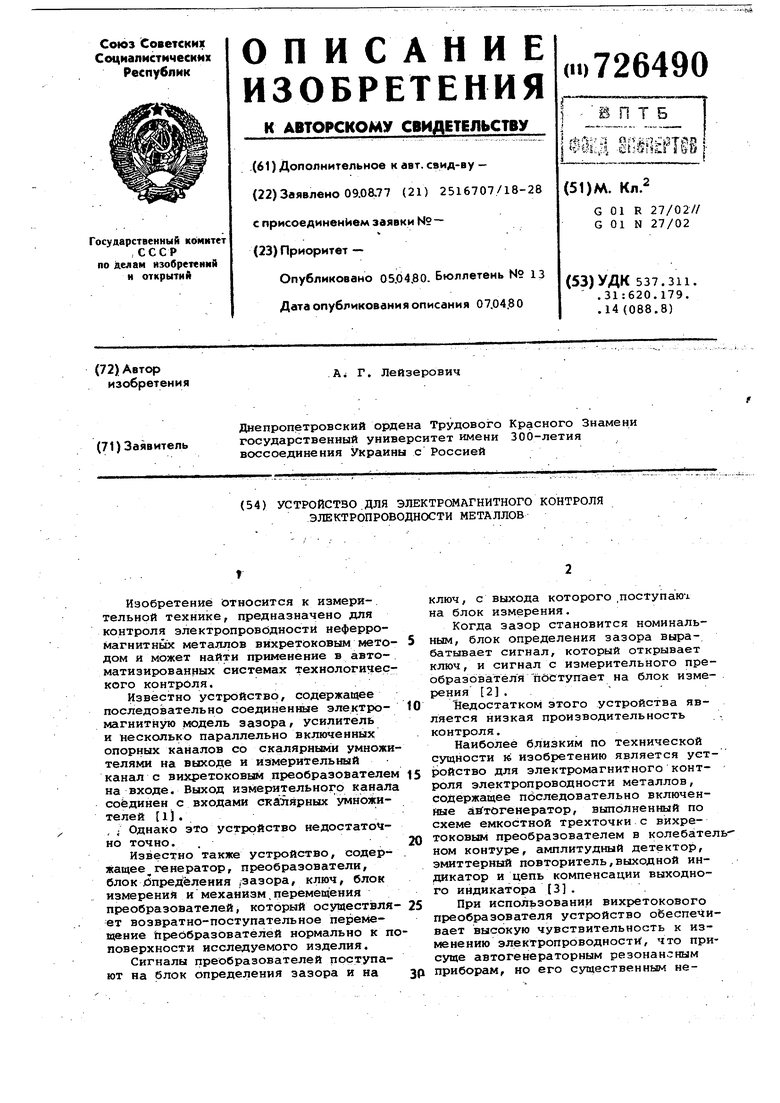

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - механизм для взаимной установки преобразователя и датчика; на фиг. 3 - то же, вид сверху; на фиг. 4 - кривые,, поясняющие работу устройства без датчика и с датчиком.

Устройство содержит автогенератор 1, выполненный по схеме эмкостной трехточки на полевом транзисторе 2 с вихретокоВым преобразователем 3 и .конденсатором 4, которые являются колебахельным контуром автогенератора 1, а резистор 5, включенный в цепь истока транзистора 2,-установочным; емкостной датчик б зазора с механизмом для взаимной установки датчика б и преобразователя 3; подключенные к выходу автогенератора и последовательно включенные амплитудный детектор 7, эмиттерный повт;оритель 8, выходной индикатор 9 и цепь 10 компенсации выходного индикатора 9. Датчик б включен в цепь 11 положительной обратной связи автогенератора 1.

Катушка преобразователя 3 с механизмом для взаимной установки преобразователя 3 и датчика б, выполненным в виде двух телескопическихвтулок, заключена в полуброневой ферритовый сердечник 1,2, жестко соединенный с втулкой 13, находящейся внутри второй втулки 14, с которой жестко вязаны две полукольцевыё пластины емкостйого датчика 6. Взаимное положение втулок is и 14 и соответственно преобразователя 3 и датчика 6 фиксируется винтами 15, а сквЬзныё пазы 16 позволяют изменять это положение.

Преобразователь 3 и датчик б располагают на металле 17.

Сначала устройство готовят к работе,для чего преобразователь 3 устанавивают на расстоянии h,a датчик б на асстоянии hj от поверхности этгшонного металла 17 с известной электропроводностью d.,.Затем резистором 5 {фиг.1). устанавливают необходимую чувствитель.. ность приб.ора, а цепью 10 производят начальную установку индикатора 9, после чего,задавая различные смеще, ния датчика б относительно преобразователя 3, снимают зависимость выходного сигнала от величины зазора между преобразователем 3 и поверхностью металла 17. В результате находят оптимальные значени h и 4 , при которых чувствительность прибора к изменению зазора минимальна. Величину а фиксируют с помощью винтов 15 и оставляют неизменной при измерении отклонения электропроводности относи-тельно 6, i После этого устройство готово к работе.

При изменении электЕюпроводности контролируемого металла 17 меняется импеданс преобразователя 3, что вызывает изменение эквивалентного сопротивления ко. гебательного контура 3-4. Это приводит к изменению выходного напряжения автогенератора, подаваемого на детектор 7, и после детектирования, поступающего через эмиттерный повтоЕ итель. 8 на индикатор 9. Показания индикатора 9 пропорциональны амплитуде высокочастотного напряжения автогенератора 1.

Если электропроводность материала не меняется, а, например, уменьшается зазор, то уменьшение амплитуды высокочастотного напряжения за счет уменьшения эквивалентного сопротивления

г колебательного контура будет компенсироваться увеличением коэффициента похюжительной обратной связи через датчик 6, так как уменьшение зазора вызывает увеличение ёмкости датчика б, включенного в цепь положительной

0 обратной связи.

Проведенный математический анализ и экспериментальная проверка работы устройства показали, что включение датчика б в цепь 11 положительной

5 обратной связи автогенератора 1 существенно уменьшает погрешность от влияния зазора. Графики, иллюстрирующие эффективность системы подавления влияния зазора, приведены на фиг. 3.

Q Кривая 18 построена для прибора без

компенсации зазора, кривая 19 - для

прибора с компенсацией.

Таким образом, предлагаемое устройство обеспечивает эффективную отстройку от влияния зазора при контроле электропроводности немагнитных металлических изделий. В наиболее полной мере преим5щества устройства видны при сравнительных измерениях,кюгда осутцествляется контроль отклонения электропроводности материала от номинального значения.

Формула изобретения

1. Устройство для электромагнит ного контроля электропроводности

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения наличия металла | 1990 |

|

SU1837152A1 |

| ЭЛЕКТРОМАГНИТНЫЙ ТОЛЩИНОМЕР | 1990 |

|

SU1834510A1 |

| Устройство для измерения электропроводности полезных ископаемых | 1981 |

|

SU987551A1 |

| УСТРОЙСТВО ДЛЯ ВЫЯВЛЕНИЯ ГАЗОНАСЫЩЕННЫХ СЛОЕВ НА ТИТАНОВЫХ СПЛАВАХ | 2000 |

|

RU2216728C2 |

| Измерительный блок дефектоскопа | 1983 |

|

SU1132218A1 |

| Способ электромагнитного контроля качества композиционных материалов и устройство для его осуществления | 1981 |

|

SU1000892A1 |

| Электромагнитный дефектоскоп | 1979 |

|

SU911306A1 |

| Устройство для электромагнитного контроля композиционных материалов | 1981 |

|

SU998938A1 |

| Металлоискатель | 1982 |

|

SU1071988A1 |

| Автогенераторный измеритель электропроводимости немагнитных сред | 1980 |

|

SU938116A1 |

Авторы

Даты

1980-04-05—Публикация

1977-08-09—Подача