(64) КАТОДНЫЙ КОЖУХ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2002 |

|

RU2229541C2 |

| Катодное устройство алюминиевого электролизера | 1980 |

|

SU905332A1 |

| Катодное устройство алюминиевого электролизера | 1989 |

|

SU1742359A1 |

| Катодный кожух алюминиевого электролизера | 1977 |

|

SU663761A1 |

| Катодное устройство алюминиевого электролизера | 1989 |

|

SU1747541A1 |

| Катодный кожух алюминиевого электролизера | 1970 |

|

SU328754A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2294404C1 |

| аСЕСОЮЗНАЯ | 1973 |

|

SU369172A1 |

| Кожух катодный алюминиевого электролизера | 1977 |

|

SU745963A1 |

| Катодный кожух алюминиевого электролизера | 1973 |

|

SU483456A1 |

Изобретение относится к области электролитического производства алюминия и -может быть применено в конструк ции алюминиевых электролизеров. Известны катодные коЖухи, состоящие из прямоугопьнсго короба с днищем вьтолненного из листовой стали. Торцовые стенки короба усилены горизонтальными балками. Продольная жесткость обеспечивается вертикальными балкамиконтрфорсами, усилия на которые в верхней части от стенки короба передаются через несколько продольных поясов, выполненньсх из уголков или швеллеров. В нижней части ксжтрфорсы расперты балками-распорками. Крепление балок-контрфорсов к коробу производится шпильками, вваренными в днище и снабженными гайками для затяж ки. Днище кожуха усилено поперечными двутавровыми балками 1, Назначение контрфорсов у кожухов состоит в том, чтобы создать поперечную жесткость для вост1риятия распорных усилий от подины электролизера, возникающих в процессе его эксплуатации. Как известно, одним из основных условий продолжительного срока службы катодной части является оптимальное обжатие угопшой подины стенками катодного кожуха. Установлено, что величина этого обжатия должна составлять в поперечном направлении около 1418 кр/см при центральном приложении обжимающих УСИЛИЙ. При этом процесс разбухания и последующего растрескивания подины идет с наименьшей скоростью. Для катодных устройств, имеющих такой характер обжатия подин, свойственны незначительные деформации стенок кожуха в конце межремсжтного периода (стрела прогиба - ЗО-40 мм) и срок службы 5-5,5 лет. Известные кожухи имеют стрелу прогиба до 120-17О мм и обеспечивают срок службы катодного устройства 3-4 года. Основньп«1И конструктивными квдостаткамн этих кожухов, приводящими ц указанным явлениям, являются: опора контрфорсов на пояса продольных стенок, раанесеннью по ее высоте, стягивание контрфорсов с помощью шпилек, закрепленных к периферии днища. В этом случав днище используется как несущая конструкция, от работы которой зависят как жесткость системы контрфбрс-шпилька-балка-распорка, так и положение контрфорсов в вертикальной плоскости. При разогреве катодного устройства в период обжига, пусКа и первое время эксплуатации электролизера происходит, температурное расширение днища и связанный с этим отход шпилек и, следовательно, контрфорсов наружу от первоначального положения, вызывающие их наклЪн. Наклон контрфорсов также обуславливается выборкой зазоров между листами усиления и полками двутавров контрфорсов в месте их сочленения со шпильками Выщеизложенные причины приводят к значительному наклону контрфорсов с одновременным их уходом от стенки короба (до 6-8 мм по данным измерений), вследствие чего она остается без подС ержки и приобретает значительные прогибы. Уход контрфорсов от стенки при повышении температуры днища препятствует кк включению в работу в начальный период работы катода, вследствие чего подина не имеет начального обжатия. Установлено, что степень обжатия определяет интенсивность разрушающего действия натрия на подину. Следовательно, отсутствие обжатия подины на самом ответ ственном, начальном, этапе ее работы приводит к снижению ее эксплуатационно стойкости. К моменту, когда подина догоняет стенку, поййедняя при опоре на наклоненные контрфорсы бама приобретае наклон. При этом наибольшее сопротивле ние со стороны стенки она встречает в нйагаей своей части, чем предопределяетс появление экспентриситета приложения об жимающвх усилий, равного О,5 высоты подины. Как известно, при эксцентрисите те усилий более 1/6 высоты сечения ней тральный слой находится внутри самого сечения, а по обе стороны от этого слоя возникают напряжения разШх знаков: в месте приложения усилий - напряжения сжатия, на противоположных - раЬтяжени Прв выботе подины 40 см и эксцентриситете, равном О,В ее высоты, вычисле737503

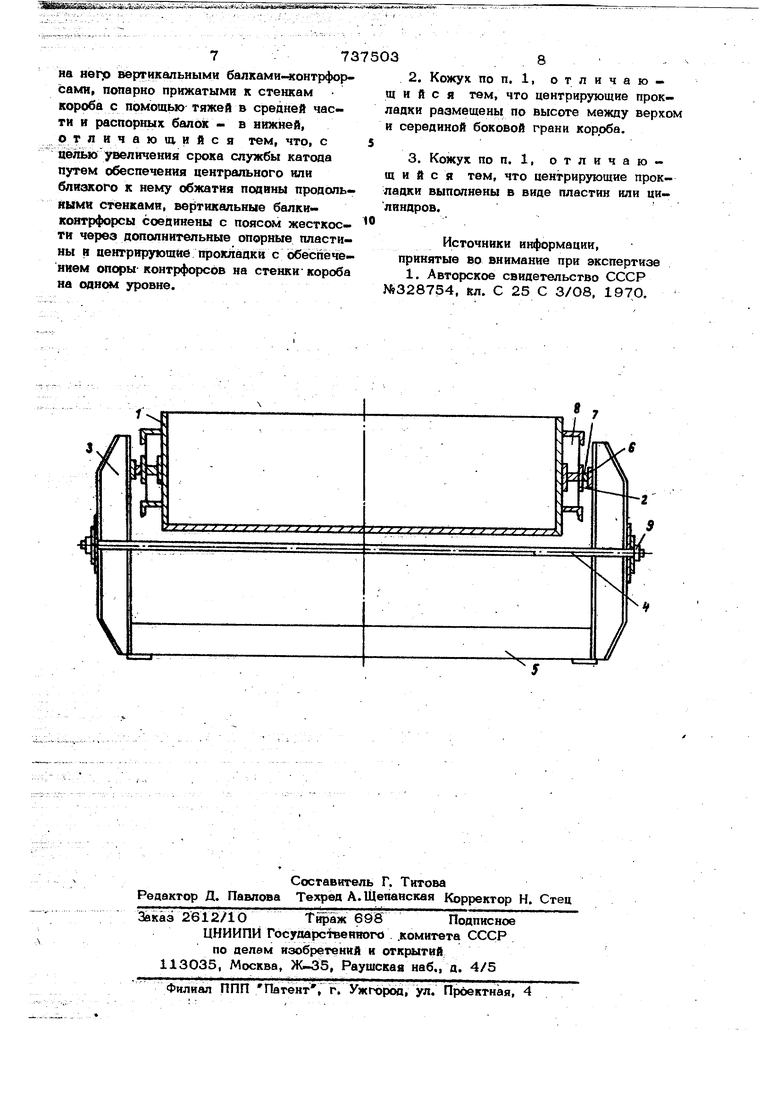

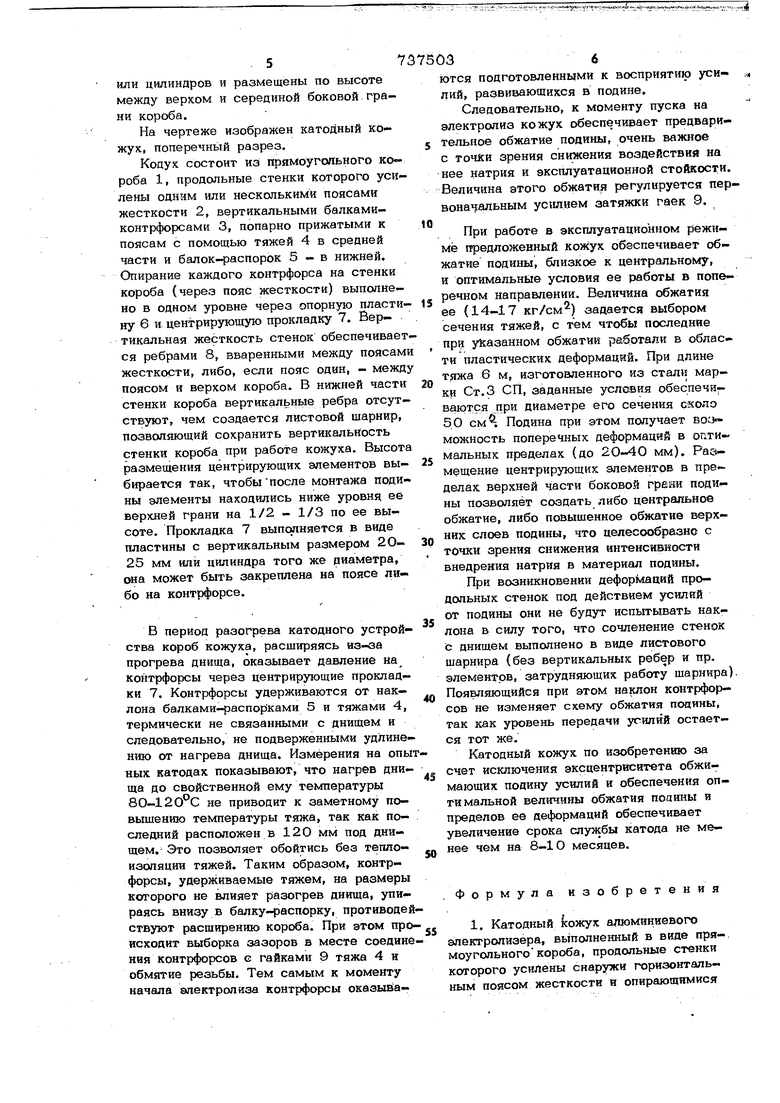

4 ния по известной формуле ./Хр показывают, что нейтральный слой расположен выше центра тяжести на 6,66 см, или на 13,34 см от верха боковой грани подины, где d - расстояние от центра тяжести сечения ( середины боковой грани подины) до нейтрального слоя; i - радиус инерции сечения; - эксцентрисиТаким образом, в работающем катоде верхняя часть подины испытывает .напряжение растяжения, а нижняя - сжатия. Как известно, несущая способность материала подины при растяжении в 5-8 раз ниже по сравнению с работой на сжатие. Известно также, что несущая способность угольных блоков в работающих катодах равна около 4 О кг/см . Следовательно, допустимые напряжения при растяжении для этих блоков равны 8-5 кг/смЧ Между тем вычисления и измерения показывают, что при условиях, действующих на НИЖН1ОЮ часть грани подины, в 10 т (в действующих катодах они достигают 7ОЮ т) напряжения растяжения в верхних волокнах достигают 10 кг/см, т. е. уже превышают несущую способность материала угольных блоков. Учитьюая, что такие усилия появляются через 2,5-3 месяца, уже с этого времени начинается прогрессирующее образование трещин, распространяющихся сверху вниз, которые также увеличивают интенсивность натрия в нижележащие слои подины, что ускоряет ее разрушение. Указанные обстоятельства ускоряют разрушение подины и снижают срок ее службы. Целью изобретения является повышение срока службы катодных устройств. Эта цель достигается тем, что в известном катодном кожухе, имеющем прямоугольный короб, боковые стенки которого усилены снаружи балка ми-контр форсами, попарнй прижатыми к стенкам короба с помощью тяжей в средней части и распорных балок - в нижней, для устранения наклона.стенки и предотвращения появления внецентренного обжатия Подины, вертикальные балки-контрфорсы соединены с поясом жесткости через дополнительные опорные пластины и центрирующие прокладки с обеспечением опоры контрфорсов на стенки короба на одном уровне. Центрирующие прокладки, определяю- , щие уровень опоры контрфорсов настенку короба, выполнены в виде пластин ИЛИ цилиндров и размещены по высоте между верком и серединой боковой грани короба. На чертеже изображен катодный кожух, поперечный разрез, Кодух состоит из прямоугольного короба 1, продольные стенки которого усилены одним или несколькими поясами жесткости 2, вертикальными балкамиконтрфорсами 3, попарно прижатыми к поясам с помощью тяжей 4 в средней части и балок-распорок 5 - в нижней. Опирание каждого контрфорса на стенки короба (через пояс жесткости) выполнено в одном уровне через опорную пласти ну 6 и центрирующую прокладку 7. Вертикальная жесткость стенок обеспечивает ся ребрами 8, вваренными между поясам жесткости, либо, если пояс один, - межд поясом и верхом короба. В нижней части стенки короба вертикальные ребра отсутствуют, чем создается листовой шарнир, позволяющий сохранить вертикальность станки короба при работе кожуха. Высот размещения центрирующих элементов выбирается так, чтобы после монтажа подины элементы находились ниже уровня ее верхней грани на 1/2 - 1/3 по ее высоте. Прокладка 7 выполняется в виде пластины с вертикальным размером 2025 мм или цилиндра того же диаметра, она может быть закреплена на поясе либо на контрфорсе. В период разогрева катодного устройства короб кожуха, расширяясь прогрева днища, оказывает давление на контрфорсы через центрирующие прокладки 7. Контрфорсы удерживаются от наклона балками-распорками 5 и тяжами 4, термически не связанными с днищем и следовательно, не подверженными удлинению от нагрева днища. Измерения на опы ных катодах показывают, что нагрев днища до свойственной ему температуры 8О-120 С не приводит к заметному повышению температуры тяжа, так как последний расположен в 120 мм под днищем. Это позволяет обойтись без теплоизоляции тяжей. Таким образом, контрфорсы, удерживаемые тяжем, на размеры которого не влияет разогрев днища, упираясь внизу в балку-распорку, противодей ствуют расширению короба. При этом про исходит выборка зазоров в месте соедине ния контрфорсов с гайками 9 тяжа 4 и обмятие резьбы. Тем самым к моменту начала электролиза контрфорсы оказыЕ а- 7 036 ются подготовленными к восприятию уси-« ЛИЙ, развивающихся в подине. Следовательно, к моменту пуска на электролиз кожух обеспечивает предварительное обжатие подины, очень важное с точки зрения снижения воздействия на нее натрия и эксплуатационной стойкости. Величина этого обжатия регулируется первоначальным усилием затяжки гаек 9. п При работе в эксплуатационном режиме предложенный Koskyx обеспечивает обжатие подины, близкое к центральному, и оптимальные условия ее работы в поперечном направлении. Величина обжатия ее (14-17 кг/см) задается выбором сечения тяжей, с тем чтобы последние при указанном обжатии работали в области пластических деформаций. При длине тяжа 6 м, изготовленного из стали марки Ст.З СП, заданные условия обеспечиваются при диаметре его сечения около 50 см Ч Подина при этом получает вои можность поперечных деформаций в оптимальных пределах (до 20-40 мм). Раэ- мещение центрирующих элементов в пределах верхней части боковой грени подины позволяет создать либо центральное обжатие, либо повышенное обжатие верхних слоев подины, что целесообразно с точки зрения снижения интенсивности внедрения натрия в материал подины. При возникновении деформаций продольных стенок под действием усилий от подины они не будут испытывать наклона в силу того, что сочленение стенок с днищем выполнено в виде листового шарнира (без вертикальных ребер и пр. элементов, затрудняющих работу шарнира). Появляющийся при этом наклон контрфорсов не изменяет схему обжаткя подины, так как уровень передачи усилий остается тот же. Катодный кожух по изобретению за счет исключения эксцентриситета обжимающих подину усилий и обеспечения оптимальной величины обжатия поаины и пределов ее деформаций обеспечивает увеличение срока службы катода не менее чем на 8-10 месяцев. Формула изобретения 1. Катодный кожух алюминиевого электролизера, выполненный в виде прямоугольногокороба, продольные стенки которого усилены снаружи горизонтальным поясом жесткости и опирающимися

737503

на нег вертикальными балками «онтрфорсами, попарно прижатыми к стенкам короба с помощью тяжей в средней части и распорных балок в нижней, отличающийся тем, что, с целью увеличения срока службы катода путем обеспечения центрального или близкого к нему обжатия поаины пропольйыми стенками, вертикальные балкиконтрфорсы соединены с поясом жесткости через дополнительные опорные пластины и центрирующие прокладки с обеспечением опоры-контрфорсов на стенки короба на одном уровне.

8

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-05-30—Публикация

1973-05-04—Подача