Известно устройство, содержащее трубу с эталонировочным стаканом 3 . Недостатком устройства является неопределенность хар1актеристйк эталониррвочнрго стакана и в связи с этим невозможность идентифицировать характеристики разных устройств. Известно .испбльзование в качестве эталонов стальной 127 мм колонны с цементным кольцом, жестко скрепленным с ее стенками и свободной от цемента ко лонны такого же размера, пршшм длины зацементированной и свободной от цемента колонны должны составляять не менее 4,. Однако такие устройства также не лишены недостатков и не нашли применения на практике, так как обеспечить идентифицированную заливку колонн цементом невозможно (невозможно обеспечить оди наковую величину сцепления цементного кольца со стенками колонны в разных эталонировочных устройствах). Отсюда невозможно сопоставлять замеры приборами, которые эталировались в разных контрольно калибровочных устройствах. Кроме того, характеристики таких устройств не стабильны во времени, зависяя от большого числа факторов,их невозможно в случаях необходимости тра спортировать в районы проведения работ. Наиболее близким по технической сущности к изобретению является устройство для контроля и калибровки скважннных пр боров акустического каротажа, содержашее полую эталонировочную трубу. Перед проведением скважинных измерений при, бор устанавливают в этало шровочную тру бу и проводят проверку правильности работы прибора по его показаниям в трубе Основными характеристиками прохождения акустических сигналов по трубам являются интервальное время (1,с/м ) величина обратная скорости ( V,M/ ) рас пространения сигналов по трубе и эффективный коэффициент поглощения (о(, М ) сигналов. Для труб, изготовленных из определенного материала (сталь, медь, полимерный материал и т.п.) и определенных размеров (диаметр и толщина стенок ), указанные характеристики имеют определенное значение, не изменяющееся по длине трубы. Таким образом, эталонировочная труба в устройстве об- ладает лишь одним значением проверяемо го параметра . Однако использование известного устройства для контроля и калибровки скважинных приборов акустического каротажа обладает низкой эффективностью и точностью контроля и калибровки приборов в эталонировочной трубе, имеющей одно значение проверяемого параметра (интервальное время, коэффициент затухания и т.п. Кроме того, отсутствует возможность проверки рабочих характеристик приборов по нескольким значениям проверяемого параметра как на базе так и непосредственно на скважине перед и после про&едения замера. Цель изобретения - создание устройства для контроля и калибровки скважинных приборов акустического каротажа, являющегося простым и надежным техническим средством, обеспечивающим высокую эффективность и точность контроля и .калибровки приборов. Поставленная цель достигается тем, что часть трубы выполнена с отверстиями в ее стенках, причем форму и порядок размещения отверстий устанавливают в зависимости от необходимых диапазонов проверки рабочих характеристик скважинных приборов с учетом диаметра трубы и базы измерения прибора, что отверстия в стенках выполнены круглыми и равномерно размещены по рядам в соответствии с использованием следующих соотношений: 0(-4,40, где20 о« 24,-е 0,8а; п - число отверстий в ряду по периметру трубы, щт; , -число рядов с отверстиями по высоте трубы, шт; -половина расстояни В между центрами отверстий в ряду, мм; -расстояние по высоте трубы мзжду рядами с отверстиями, мм;.- О - диамАтр iV:(наружный) эталонировоч ной трубы, мм; сХд - диаметр Ьтверстий в стенках эталонировочной трубы, мм; 2 - база измерения проверяемых приборов, мм. На фиг. 1 изображена схема устройства для контроля и калибровки скважинных приборов акустического каротажа, разрез; на фиг, 2 - контрольная кривая (КК); на фиг. 3 - волновая (ВК), на фиг. 4 - первая модификация исполнения otJвepcтий на стенках эталонировочной трубы, на фиг. 5 - вторая модификация выполнения отверстий на стенках этапонировочной трубы, на фиг.6третья модификация, выполнения отверстий на стенках эталонировочной трубы, а на фиг. 7 - контрольная кривая (КК) для эталонировочной трубы по фиг. 6 проверки приборов акустического каротажа с базой измерения.

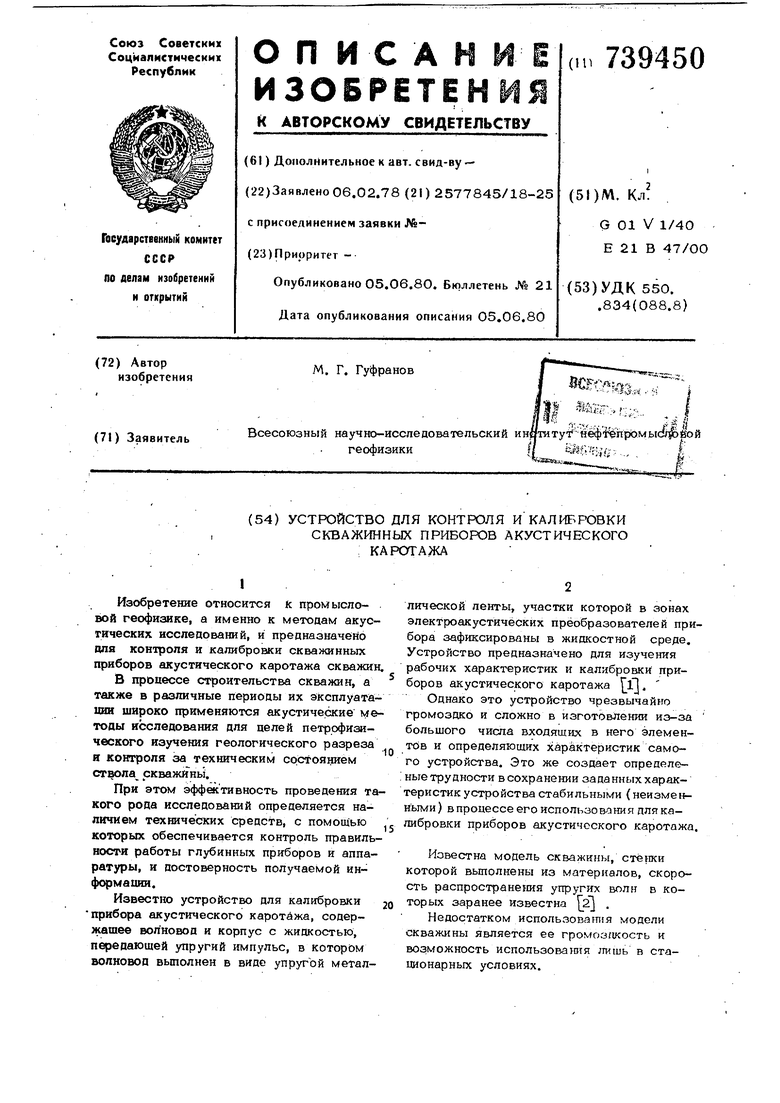

Устройство (см. фиг. 1) включает полую эталонировочную трубу. 1, часть которой содержит в стенках отверстия 2, размещенные так,что остающиеся части

стенок образуют на поверхности трубы винтовые линии (линия сС на фиг. 4-5).

Устройство работает следующим образом.

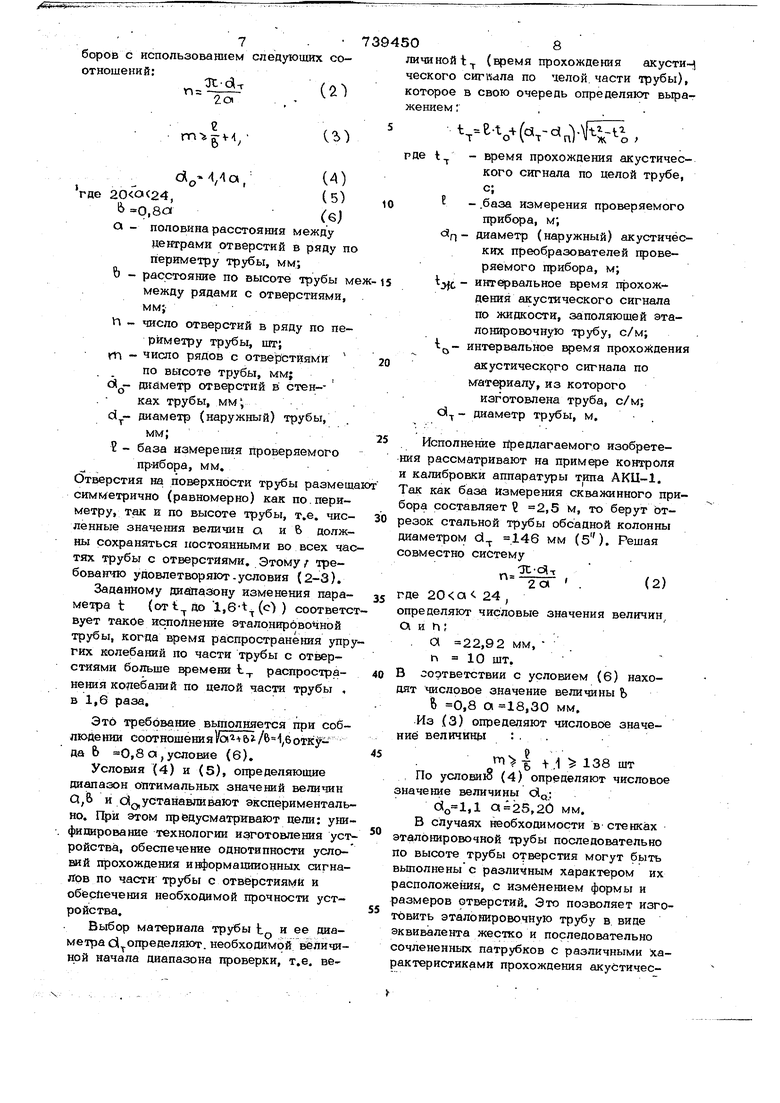

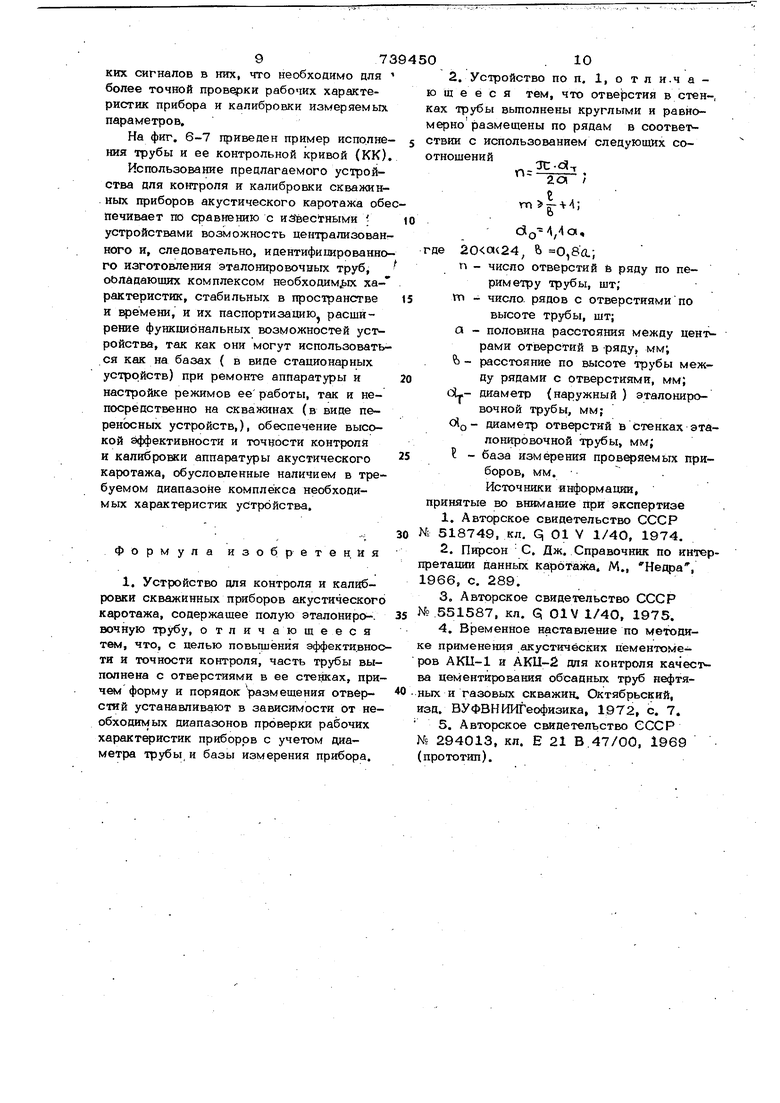

Перед проведением работ эталонировоч ную трубу 1 устанавливают в устье ствола скважины (не показано). Глубинный прибсф акустического каротажа подготавливают для проведения скважинньк измерений . В момент прохождения прибора через эталонировочную трубу (а это происходит как минимум дважды, до проведения измерений, когда прибор опускают в скважину, и после измерений, когда прибор извлекают из скважины) проиэво-. дят проверку и соответствующую коррекTirpOBKy рабочих характеристик прибора и Кбшибровку измеряемых параметров по показаниям прибора в различных частях эталонировочной трубы. При прохождении прибора через эталонировочную трубу, фотографируют волновые картины (ВК) и прописывают контрольные кривые (КК) измеряемых параметров. Зафиксированные ВК и КК (фиг. 2-3) подтверждают правильность работы глубинного прибора, стабильность его работы во времени (.в фоцессе скважинных измерений), соответствие рабочих характеристик прибора паспортным и соответствие масштабов регистрации измеренных параметров контрольным (эталонным) значениям.

Наблюдаемые характеристики прохождения информационных сигналов акустического каротажа по эталонировочной трубе определяются формой и размерами отверстий в стенках эталонировочной трубы, пс япком размещения отверстий на стенках трубы числом отверстий..

Исследованиями и расчетами уставовден порядок размещения и размеры отаерстий в стенках эталонировочной трубы 3 зависимости от величины диапазона,в

котором нужно проверять рабочие характеристики приборов, диаметр эталонировочной трубы и база измерения проверяемых приборов. Наиболее.предпочтительной является круглая форма отверстий в стенках эталонировочной трубы, что позволяет упрос-гать конструкцию, а следовательно, и технологию изготовлений устройства и повысить надежность и а4)фективноСть его использования.

Из анализа уравнения среднего времени

4-(., И)

где tp, - интервальное время распространения упругих колебаний в горной породе соответственно интервальное время распространения упругих колебаний в твердой части скелета и жидкости, заполняю щей пфоЬое пространство горной породы;

Kfi - относительный коэффигшент пористостаг горной породы, получаем, .что для изучаемой породы изменение величиныТг, определяется иа лернием величины К .В свою очередь величина Kj, различных пород (из&естняки, песчаиникн), представляющих интерес как породы-коллектора, изменяется в диапазоне от О,00 до 0,20, что и определяет диапазон изменения параметра t горных пород и диапазон провекри рабочих характеристик скважинных приборов акустического каротазка. Числовые значения диапазона изменения параметра для большинства пород, насыщенных нефтью или водой изменяются от t до l,6t где t| -интервальное время распространения упругих колебагшй в горной породе с ,00

С целью упрощения устройства и повышения надежности его использования для снятия рабочих характеристик скважинных приборов в диапазоне изменения времени распространения информационных сигналов акустического каротажа от t до 1,6-t (с) , отверстия в стешсах трубы предлагается вьтолнять круглыми и равномерно размещать ИХ по рядам, а минимальное число nxrn и диаметр d отверстий определять в зависимости от диаметра эталонировочной трубы и базы Е измерения проверяемых при7.

боров с использоваш1ем следующих соотношений:

)

п

201 (,o, где , Ь р,80( половина расстояния между центрами отверстий в ряду по периметру трубы, мм; Ь - расстояние по высоте трубы м между рядами с отверстиями, мм; - число отверстий в ряду по периметру трубы, шт; (П - число рядов с отверстиями по высоте трубы, мм; ( диаметр отверстий в стен-. как трубы, мм; диаметр (наружный) трубы, . мм; - база измерения проверяемого пр-ибора, мм.. Отверстия на поверхности трубы размещ симметрично (равномерно) как по.периметру, так и по высоте трубы, т.е. численные значения величин а и 6 должны сохраняться постоянными во всех ча тях трубы с отверстиями. Этому f требованчю удовлетворяют-условия (2-3). Заданному дишазону изменения параметра t ( l,6-t(c) ) соответс вует такое испойненяе эталонир6во 1ной трубы, когда время распространения упр гих колебаний по части трубы с отверстиями больше времени t распространения колебаний по целой части трубы , в 1,6 раза. Это требование выполняется при соблюдении соотношения ,6 Ь 0,8 а/условие (6). Условия (4) и (5), определяющие диапазон оптимальных значений величин а,6 и CD|Q,устанавливают эксперименталь но. При этом предусматривают цели: уш фиоирование технологии изготовления ус ройства, обеспечение однотипности условий прохождения информациионных сигна лов по части трубы с отверстиями и обёрйечения необходимой прочности устройства. Выбор материала трубы , и ее диаметра о1 определяют, необходимой величи ной начала диапазона проверки, т.е. ве8

личиной. (время прохождения акустического сигкала по целой, части трубы), которое в свою очередь определяют выражением ; V-e-vK-c nVH- l. - время прохождения акустического сигнала по целой трубе, с; Р - .база измерения проверяемого прибора, м; oiq - диаметр (наружный) акустических преобразователей проверяемого прибора, м; .у - интервальное время прохождения акустического сигнала по жидкости, заполяющей эталонкровочную трубу, с/м; интервальное время прохождения акустического сигнала по матфиалу, из которого изготовлена труба, с/м; Ol. - диаметр трубы, м.- . Исполнение гфедлагаемого изобретения рассматривают на примере контроля и калибровки аппаратуры типа AKII-1. Так как база Измерения скважинного прибора составляет 2,5 м, то берут отрезок стальной трубы обсадной колонны диаметром d. 146 мм (б). Решая совместно систему .(2) где 24 , определяют числовые значения величин Q и h ; . СХ 22,92 мм, п 10 шт. В соэтветхзтвии с условием (6) находят числовое значение величины Ь 6 0,8 а 18,30 мм. Из (3) определяют числовое значение величищз : . . П1 т 138 шт , По услови18 (4) определяют числовое значение величины сЯр; 0(,1 ,20 мм. В случаях необходимости в стенках эталонировочной трубы последовательно по высоте трубы отверстия могут быть вьтолненыс различным характером их расположения, с изменением формы и размеров отверстий. Это позволяет изготовить эталонировочную трубу в. виде эквив элента жестко и последовательно сочлененных патрубков с различными характеристиками прохождения акуйтических сигналов в них, что необходимо для более точной проверки рабочих характеристик прибора и калибровки измеряемых параметров. На фиг. 6-7 приведен пример исполне- 5 ния трубы и ее контрольной кривой (КК). Использование предлагаемого устройства для контроля и калибровки скважинных приборов акустического каротажа обеспечивает по сравнению с иЗвестными - ю устройствами возможность централизованного и, следовательно, идентифицированного изготовления эталонировочных труб, оьлйдаюишх комплексом нeoбxoдим JIX ха- . рактеристик, стабильных в пространстве 15 и времени, и их паспортизацию, расширение функциональных возможностей устройства, так как они могут использоваться как на базах ( в виде стационарных устройств) при ремонте аппаратуры и20 настройке режимов ее работы, так и непосредственно на скважинах (в виде переносных устройств,), обеспечение высокой эффективности и точности контроля и калибровки аппаратуры акустического 5 каротажа, обусловленные наличием в требуемом диапазоне комплекса необходимых характеристик устройства. формула изобретен, ия 1, Устройство для контроля и калибровки скважинных приборов акустического каротажа, содержащее полую эталониро-. 35 вечную трубу, отличающееся тем, что, с целью повышения эффективности и точности контроля, часть трубы выполнена с отверстиями в ее стенках, причем форму и порядок размещения отвбрстий устанавливают в зависимости от необходимых диапазонов проверки рабочих характеристик приборов с учетом циаметра трубы, и базы измерения прибора. ю ка м ст от п М пр 19 № ке ро ва ны из № (п 2. Устройство поп, 1, oтли.чaш е е с я тем, что отве|эстия в стен-, трубы вьтолнены круглыми и равнорно размещены по рядам в соотвегвии с использованием следующих соошенийdo-,la, , 6 0,8а.; п - число отверстий 6 ряду по периметру трубы, шт; число, рядов с отверстиями по высоте трубы, шт; половина расстояния между центрами отверстий в -ряду, мм; U - расстояние по высоте трубы между рядами с отверстиями, мм; oL- диаметр (наружный ) эталонировочной трубы, мм; olg - диаметр отверстий в стенках эталонировочной трубы, мм; - база измерения проверяемых приборов, мм. Источники информации, инятые во внимание при экспертизе 1.Авторское свидетельство СССР 518749, кл, q 01 V 1/40, 1974, 2.Пирсон С. Дж. Справочник по интертации данных каротажа. М., Недра, 66, с. 289. 3.Авторское свидетельство СССР 551587, кл. Q 01V 1/40, 1975. 4.Временное наставление по метошгприменения акустических цементомеAKU-1 и АКЦ-2 для контроля качестцементирования обсадных труб нефтяи газовых скважин. Октябрьский, . ВУФВНИИГеофизика, 1972, с. 7. 5.Авторское свидетельство СССР 294013, кл. Е 21 В.47/00, 1969 ототип).

739450

Фи.4

F

|--a-4-a--4

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и калибровки скважинных приборов акустического каротажа | 1979 |

|

SU894644A2 |

| Модулирующее устройство для эталонировки аппаратуры акустического каротажа скважин | 1975 |

|

SU551587A1 |

| Способ поверки аппаратуры акустического каротажа | 1981 |

|

SU1053036A1 |

| УСТРОЙСТВО для АКУСТИЧЕСКОГО КАРОТАЖА СКВАЖИН | 1971 |

|

SU294013A1 |

| Калибровочное устройство аппаратуры акустического каротажа | 1976 |

|

SU693304A1 |

| Способ акустической профилеметрии скважин | 1980 |

|

SU987548A1 |

| Поверочно-калибровочное устройство аппаратуры акустического каротажа | 1980 |

|

SU894646A1 |

| Устройство для акустического каротажа скважин | 1982 |

|

SU1065800A1 |

| Калибровочное устройство аппаратуры акустического каротажа | 1978 |

|

SU785828A1 |

| Устройство для поверки аппаратуры акустического каротажа | 1984 |

|

SU1200216A1 |

Авторы

Даты

1980-06-05—Публикация

1978-02-06—Подача