(54) СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гигроскопическая опреснительная установка | 1978 |

|

SU857002A1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ МОЩНОСТИ ГАЗОТУРБИННЫХ УСТАНОВОК | 1995 |

|

RU2126902C1 |

| ОПРЕСНИТЕЛЬНАЯ УСТАНОВКА С ПОЛУЧЕНИЕМ ХОЛОДА И ЭЛЕКТРОЭНЕРГИИ (ВАРИАНТЫ) | 2013 |

|

RU2562660C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОДИСТИЛЛЯЦИОННОЙ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2499769C2 |

| УСТРОЙСТВО И СПОСОБ ОБЕЗВОЖИВАНИЯ | 2005 |

|

RU2377470C2 |

| Конденсационный теплоутилизатор | 2020 |

|

RU2735042C1 |

| Парогазовая установка для совместногопРОизВОдСТВА элЕКТРОэНЕРгии,ТЕплА и углЕКиСлОТы | 1979 |

|

SU798438A2 |

| Способ работы воздушно-аккумулирующей газотурбинной электростанции с абсорбционной бромисто-литиевой холодильной машиной (АБХМ) | 2017 |

|

RU2643878C1 |

| Способ утилизации тепла уходящих газов и установка для его осуществления | 1988 |

|

SU1688028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЭНЕРГИИ, ХОЛОДА И ДИОКСИДА УГЛЕРОДА ИЗ ДЫМОВЫХ ГАЗОВ | 2011 |

|

RU2482406C1 |

I

Изобретение относится к области обеосоливания промышленных или шахтных сточных вод путем испарения и может быть иопользовано для получения из минерализованйых вод дистиллята, солей и ценных компонентов в различных отраслях промышленности, где требуется деминерализация сточных вод.

Известен способ получения дистиллята из соленой воды путем нагрева соленой , воды в контактном подогревателе уходшди- ми газами из газотурбинной установки с последующим испарением нагретого раствора в установке мгновенного испарения с получением пресной воды и концентрирован-, 5 ного раствора JLj .

Однако такой способ малоэффективен в связи с низкой температурой возможного нагрева соленой воды ( С), что практически не дает возможности осуществить регенерацию тепла вторичного пара в установке мгновенного испарения для осуществления способа.

2

Известен способ обработки морской вопы для получения мягкой воды и извлечения из нее минеральных солей, заключающийся в том, что морскую воду выпаривают путем абсорбции распыленной морской . воды перегретым воздухом и подают Hacbfщенный водой воздух в конденсатор, охлаждаемый окружающим воздухом 2. Ош1ако эффективность такого способа низкая из-за незначительного насыщения воздуха при однократном перегреве воздуха. Для повышения насыщения воздуха необходимо значительное увеличение перегрева всхздуха, что удорожает стоимость обработки морской воды.

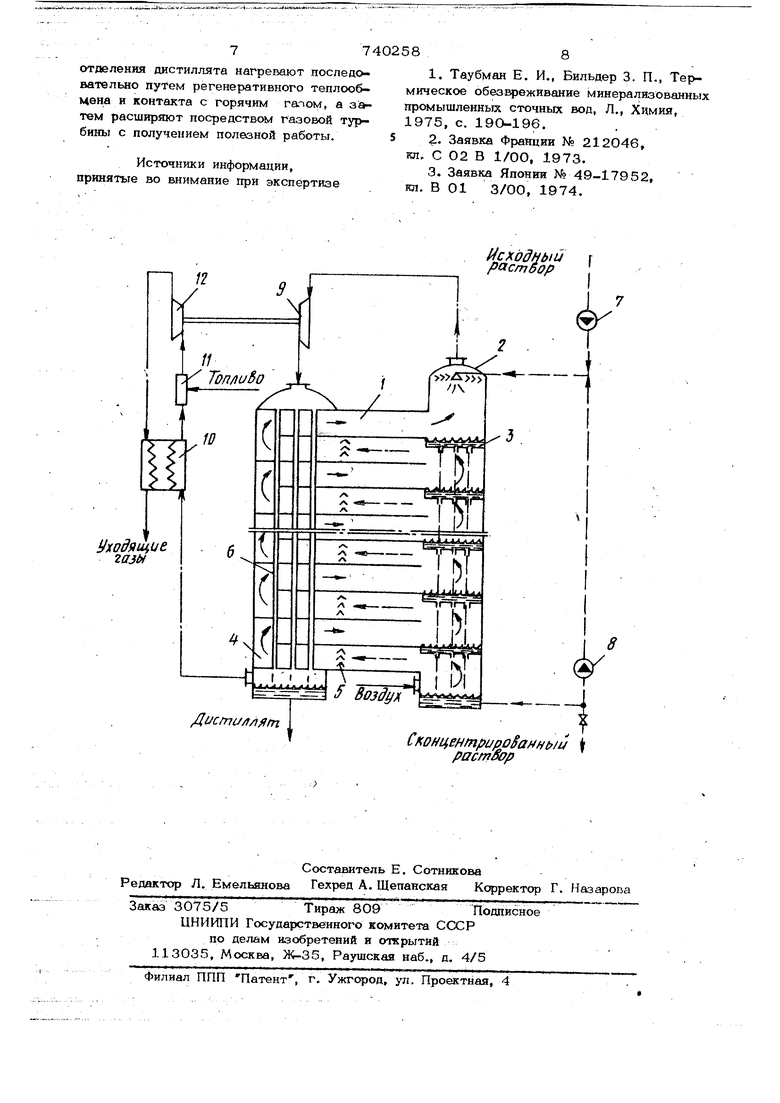

Известен способ получения пресной вс ды с.использованием газа в качестве носителя, нагреваемого с целью повышения его насыщаемости. С помощью этого газа из обрабатываемой жидкости абсорбирует ся водная фаза, после чего газ комприми- руют и вновь нагревают. Этот нагретый увлажненный газ применяют для нагрева газ -носителя и обрабатываемой жидкости. 374 причем в процессе теплообм ена происходит ксжденсйрование влаги из увлажненного газа, которую отводят в качестве готойого продукта з. Однако такой способ- не (йожет быть использован для предельного кондентрнрования растворов, содержащих накнпеобразующиё Компонеаты из-ва образования отложений на поверхностях нагрева в подогревателе раствора.; При эт«м интенсивность теплообмена между прямым в обратным потоками воздуха низка из-за малого температурного напора. Это вызывает необходимость установки развитых теплообменных поверхностей боль шой плсяиади, что вовышает энергозатраты на транспортировку воздушного потока и соответственно, стоимость конаентриров& ННЯ. . Целью изобретения является уменьшение энергетических затрат на концентрирование рйствора для состояния насыщения. Поставленная цель достигается тем, что в известном способе концентрирования pacTBqpa в многоступенчатой установке, путем абсорбции влаги из распылаваемого раствора потоком воздуха, периодически на1Греваемого обратвым компримировашйтм потоком, конденсации паров из обратного попрока воздуха и отделения дистиллята, обратный поток воздуха после отделения дистиллята нагревают последовательно нутем регенеративного теплообмена и контакта с гортчими газами, а затем расширяют в газовой турбине с получением полезной работы.. На чертеже представлена схема установки, с пометцью которой осуществляется описываемый способ. Установка содержит многоступенчатый испаритель 1 гигроскоп11ческого типа, камеру орошения 2, распределитель 3, ла меру насрева увлажняемого воздуха 4, сепаратор 5, трубы кондансатора 6, насос 7 для подачи исходного растаор.а, нагсое 8 для рециркуляции сконцен ированного pacTBqja, компрессор 9, регенерате 10, камеру сгорания 11, газовую Тур бину 12. Исходный раствор подают насосо9 1 7 на смешение с большей частью сконцентри рованного раствора, реийркулирующего с псйикндью насоса 8 и далее в многоступенчатый испаритель гигроскопического типа 1, для концентрирования. При этом испаритель 1 содержит камеры орошения 2 дл увлажнения кедуха влагой,(Испаряемой из раствора, которые расположены друг над Другом и разделены распределителями рас 8 ;Bqpa 3, а также камеры нагрева увлажняемого воздуха 4, расположенные фуг .над другом, против камер орошения 2. В верх-;ней камере орошения 2 осуществляется предварительны и нагрев распыливаемого расть вора горячим воздухом. Нагретый раствор, диспергируемый с помощыо распределителя 3, поступает в нижерасположенную камеру орошения, где при, контакте с горячим воздухом по тшает свою концентрацию в результате испарения части влаги. Концентрируемый раствор последовательно проходит через все камеры орошения, достигая на выходе из испарителя состояния н сыщения. Сконцентрированный раствор направляют на обезвоживание для выделения . солей и ценных компонентов. Одновременно воздух окружающей среды поступает в нижнюю камеру орошения многоступенчатого испарителя 1, где увлажняется, и далее в камеру для нагрева 4, благодаря разрежению в испарителе, создаваемому компреосором 9. При этом капли раствора отд&ляют от увлажняемого воздуха с помощью сепаратора 5. Нагрев воздуха в камере 4 осуществляют в оснотгом за счет тепла конденсации водяного пара из сжатого и насыщенного воздуха, цирсулирующего труб конденсатора 6, В результате многократного увлажнения с промежутот ным подогревом от обратного потсжа, воздух прямого потока ассимилирует влагу из ко№центрируемого раствора в колйчестбе 0,5- 0,9 кг на 1 кг воздуха при давлении 0,9 бар и температуре 75-82 С. Увлажненный воздух сжимается до 3-4 бар в компреосоре 9 и поступает обратным потоком в трубы конденсатора6 для передачи тепла конденсации водяного пара прямому потокуувлахшяемого воз духа. Осушенный в кон--: денсаторе 6 воздух обратного потока направтшют в регенератор 10 для предвар - , тельйого нагрева и далее в камеру сгорания 11 для последующего нагрева, например, сжигания в нем топлива. Продукты сгорания напра1 ляют э газовую турбину 12, служащую приводом компрео сора 9, где они расширяются с понижением температуры. .Тепло газов, уходящих иэ турбины 12, используют для предварительного нагрева в регенераторе 10 воздуха, поступающего в камеру сгорания 11. В качестве примера концентрирования раствора до состояния насыщения по предлагаемому способу в установке, схема которой представлена на чертеже, рассмот рен следующий вариант.

57402586

Ийходный раствор в количестве 545 т/чобратного пбтока выделяет5ОО т/ч диопри температуре 18°С с содержаниемтиллята и, осушенный, поступает в коли30 г поварэнной соли на. 1000 г водычестве 1010 т/ч в регенератор 10 для с помощью насоса 7 и сконцентрированныйподогрева до б . Нагретый воздух пораствор в количестве 10бО т/ч при тем- s ступает в камеру сгорания 11, где при пературе 30 С с содержанием 36О г по-сжигании 7600 нм /ч природного газа варенной соли на ЮОО г воды с помощьюнагревается до 880 С. Продукты сгоранасоса 8 смешивают и подают в много- ния в количестве 1510 т/ч при 880 С с ступенчатый испаритель 1. В верхней ка-давлением 2,9 бар поступает в Газовую мере сношения 2 осуществляется предва- 10 турбину 12, где расширяются; до 1,02 бар рительный HarpeiB раствора в количествес понижением температуры до 64О С и 1545 т/ч с содержанием 2бО г поварен-Далее поступают в регенератор 10 для пресной соли на 1ООО г водьг от доварительного нагрева осушенного воздуха, 74 С при контакте с 1500 т/ч горячегоПродукты сг фания, охлажденные в регеневоздуха при температуре и с вла- 5 раторе 10 до , выбрасываются в атгосодержанием 510 г воды на 1000 гмосферу. Мощность осевого многоступенвоздуха. При этом воздух с давлениемчатого компрессора при КПД О,88 состав0,9 бар охлаждается до 75 С. Нагретыйляет 841 ОО кВт, а мощность газовой турраствор, диспергируемый с помощью pad-бины при КПД О,9 соответственно пределителя 3, поступает в камеру ороше 20846ОО кВт. При этом в качестве компреония, расположенную ниже, где при контактесора и турбины может быть использован с горячим B J3ayxoM при йовышаетавиациошый двигатель, отработавщий ле-рсвою концентрацию до 260 г повареннойный ресурс, соли на ЮОО г воды в результате испа-

рения 35 т/ч воды из раствора. При этом 25 результате повышения противода воздух охлаждается на , а раствор ° обратному потоку воздуха, нагрена . Пройдя последовательно через 16 освобождения от дистиллята камер орошения горячего воздуха, концент- последующим расширением в газовой туррируемый раствор в количестве 1045 Увеличивается температурный напор при достигает концентрации 360 г прямым, и обратным потоками возповаренной соли на 1000 г водь,. Мень-«У приводит к уменьшению необходишую часть сконцентрированного раствора ° поверхности теплообмена и соответст - в количестве 45 т/ч направляют на обез- ««° падению гидравлического сопроти воживание для выделения поваренной соли « РИ транспортировке воздуха. Исполь и другихкомпонентов, а большую часть перепада давления по обратному

в количестве ЮОО т/ч направляют на ре- « « подОгр

.ровать работу сжатия прямого потока вооОдновременно воздух сжружающей ере-духа в ксадпресссре, что существенно сниды при 20°С в количестве 1010 т/ч по- .-жает энергозатраты по сравнению с отдел ступает в нижнюю камеру орошения много но стоящим приводом. В качестве газотурступенчатого испарителя, где увлажняетсябинной устанозки возможло использовать

при контакте с диспергируемым растворомавиационный двигатель, отработавший лети далее в камеру нагрева 4, благодаряный ресурс, разрежению в испарителе, создаваемому ,j компрессором 9. Капли раствора отделж ют от увлажняемого воздуха с помощьюФормула изобретения сепаратора 5. В результате многократного увлажнения с прежежуточным подогре-Способ концентрирования раствора и мновом от обратного потока, воздух прямого у гоступенчатойустановке.&ключающийабсорбпотока ассимилирует влагу из концентри-цию влаги из распыливаемого раствора

руемого раствора в количестве 50О т/чпотоком воздуха, периодически нагреваемопри давлении О,9 бар и температуре 75 С.го обратным компримированньгм потоком.

Увлажненный воздух в количестве 151. т/чконденсацию раров из обратногЪ потока

поступает в компрессор 9, где сжимается jjвоздуха и отделение дистиллята, о т л идо 3 бар и при поступает обратнымчающийся тем, что, с целью умепотоком в трубы конденсатора 6 для пере-ньшения энергетических затрат на коиндачи тепла конденсации водяного пара пря-центрирование раствора до состояния намаму потоку. Охлаждаясь до 45 С, воздухсыщения, обратный поток воздуха после

газовой турбине позволяет компенсиотделения дистиллята нагревают последовательно путем регенеративного теплообмена и контакта с горячим гапом, а з&тем расширяют посредством газовой турбины с получением полеоной работы.

Источники информации, принятые во внимание при экспертизе

l cxbdiitnu растбор

Дастс//1/1 т

CKOHt4eHmpi/poSaf Hi /jj pacfnKJp

Авторы

Даты

1980-06-15—Публикация

1977-06-03—Подача