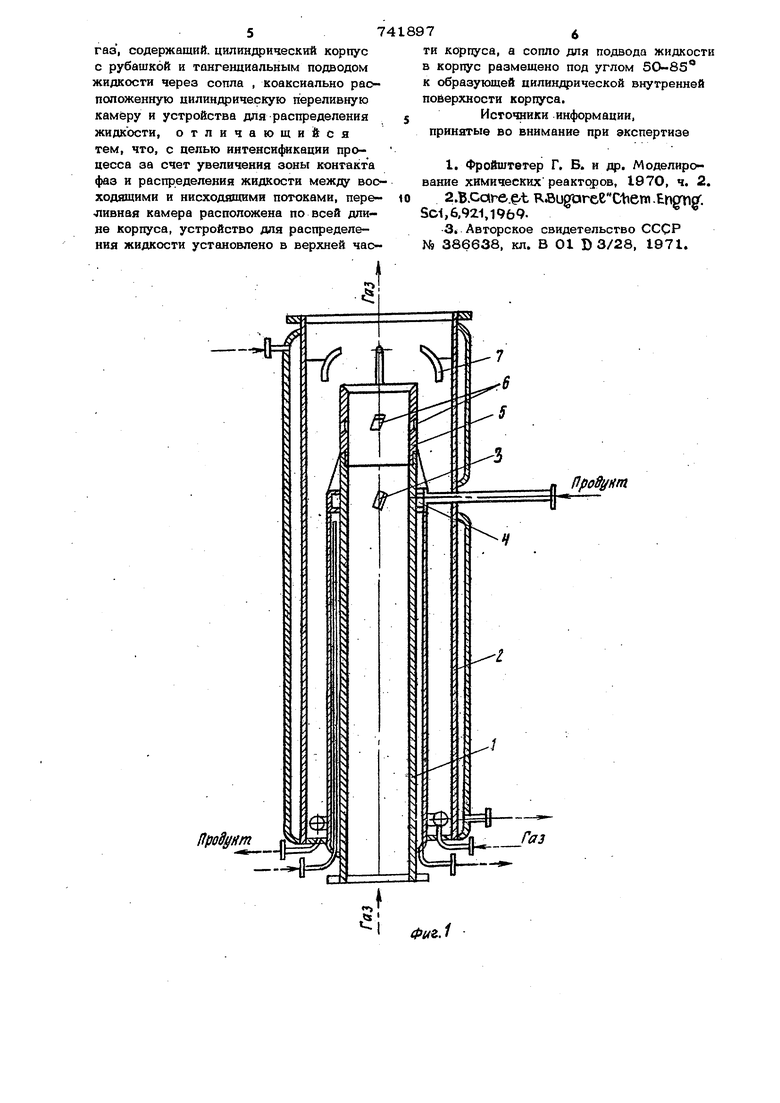

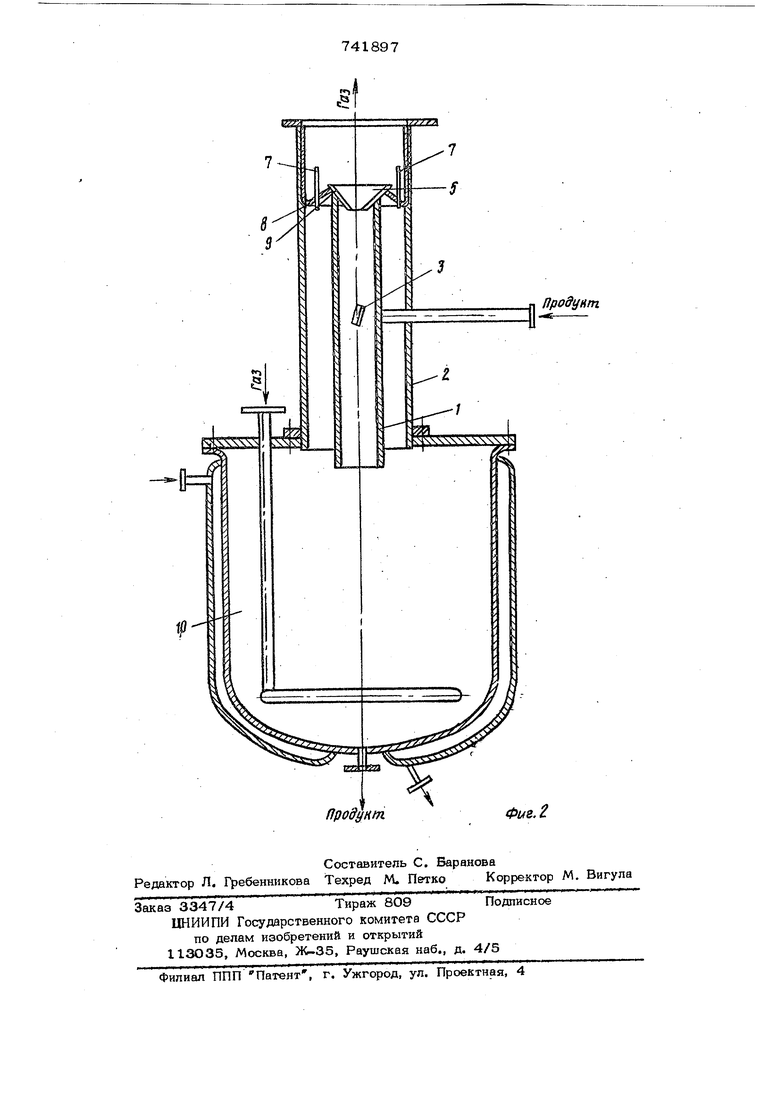

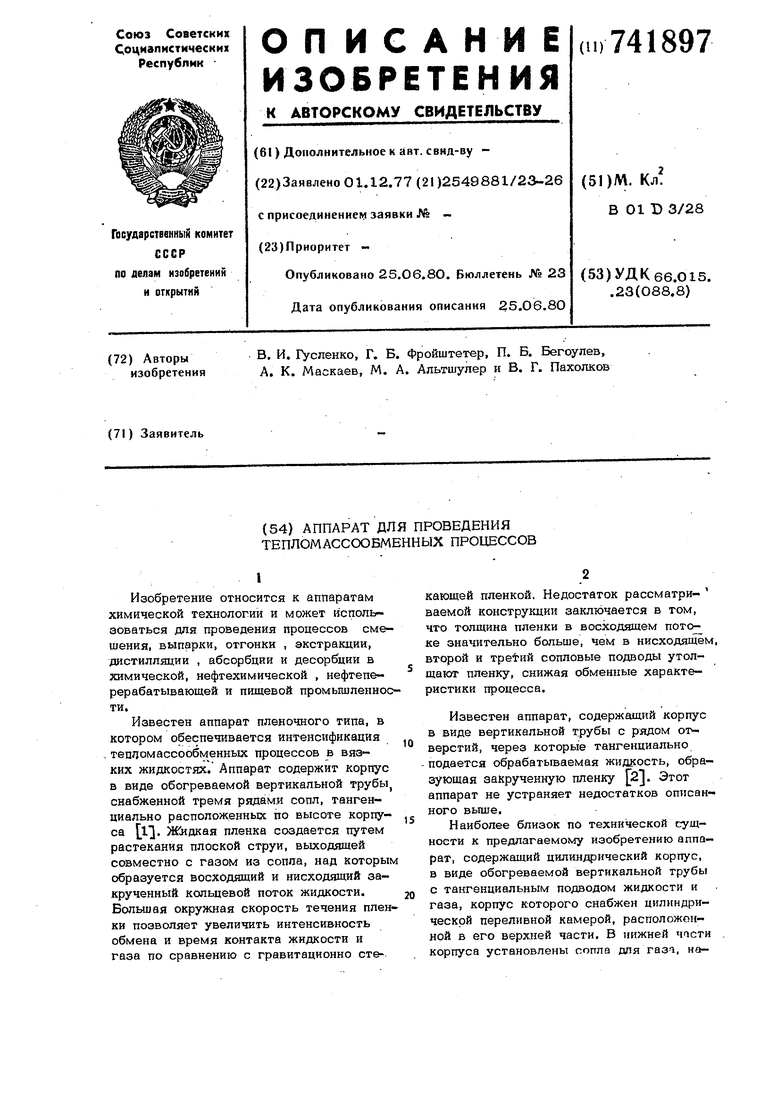

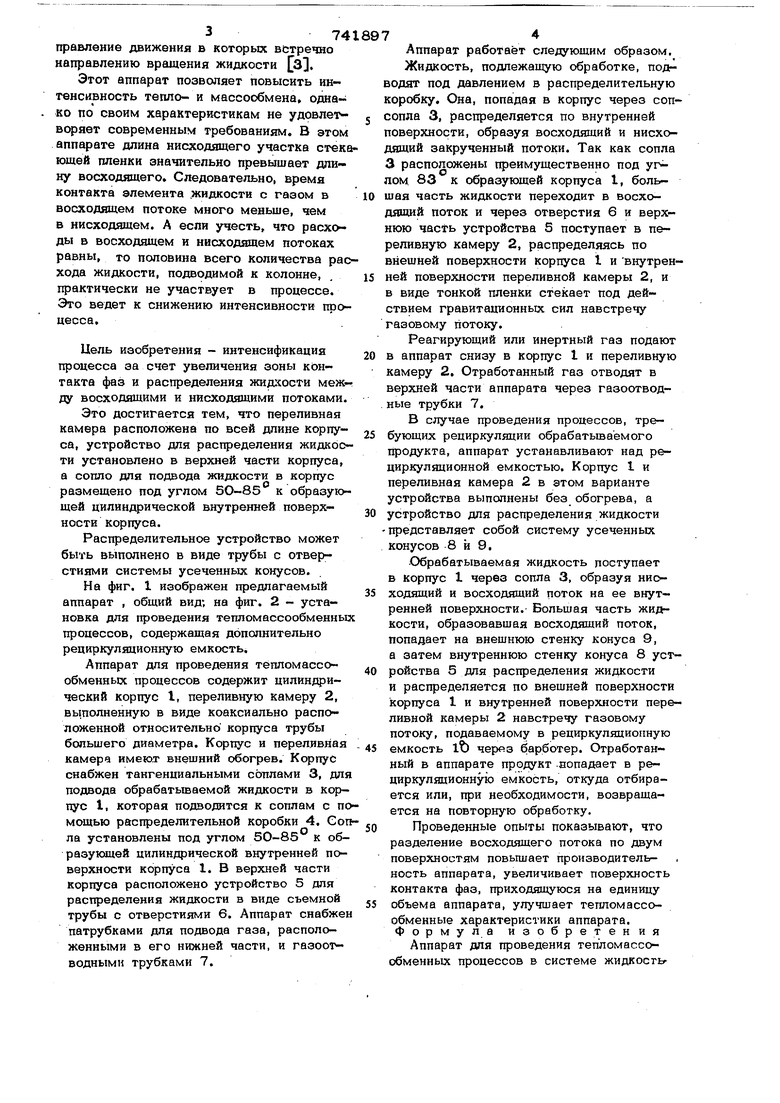

(54) АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕННЫХ ПРОЦЕССОВ Изобретение относится к аппаратам химической технологии и может использоваться для проведения процессов сме шения, выпарки, отгонки , экстракции, дистилляции , абсорбции и десорбции в химической, нефтехимической , нефтеперерабатывающей и пищевой промьЕиленно ти. Известен аппарат пленочного типа, в котором обеспечивается интенсификация . тепломассообменных процессов в вязких жидкостях. Аппарат содержит корпус в виде обогреваемой вертикальной трубы снабженной тремя рядами сопл, тангенциально расположенных по высоте корпуса }. Жкркая пленка создается путем растекания плоской струи, выходящей совместно с газом из сопла, над которы образуется восходящий и нисход5пций закрученный кольцевой поток жидкости. Большая окружная скорость течения плен ки позволяет увеличить интенсивность обмена и время контакта жидкости и газа по сравнению с гравитационно сте-. кающей пленкой. Недостаток рассматриваемой конструкции заключается в том, что толщина пленки в восходящем потоке значительно больше, чем в нисходящем, второй и третий сопловые подводы утолщают пленку, снижая обменные характеристики процесса. Известен аппарат, содержащий корпус в виде вертикальной трубы с рядом отверстий, через которые тангенциально подается обрабатываемая жидкость, образующая закрученную пленку 2. Этот аппарат не устраняет недостатков описанного выше. Наиболее близок по технической сущности к предлагаемому изобретению аппарат, содержащий цилиндрический корпус, в виде обогреваемой вертикальной трубы с тангенциальным подводом жидкости и газа, корпус которого снабжен цилиндрической переливной камерой, расположенной в его верхней части, В нижней чтсти корпуса установлены сопла дпя газ1, наПравление движения в которых вйтречно направлению вращения жидкости is. Этот аппарат позволяет повысить ин тенснвность тепло- и массообмена, одна ко по своим характеристикам не удовлетворяет современным требованиям. В этом аппарате длина нисходящего участка стек ющей пленки значительно превышает длину восходящего. Следовательно, время контакта элемента .жидкости с газом в восходящем потоке много меньше, чем в нисходящем. А если учесть, что расходы в восходящем и нисходящем потоках равны, то половина всего количества рас хода жидкости, подводимой к колонне, практически не участвует в процессе. Это ведет к снижению интенсивности процесса. Цель изобретения - интенсификация процесса за счет увеличения зоны контакта фаз и распределения жндаости между восходящими и нисходящими потоками. Это достигается тем, что переливная камера расположена по всей длине корпуса, устройство для распределения жидкости установлено в верхней части корпуса, а сопло для подвода жидкости в корпус размещено под углом 5О-85 к образук щей цилиндрической внутренней поверхности корпуса. Распределительное устройство может быть выполнено в виде трубы с отверстиями системы усеченных конусов. На фиг. 1 изображен предлагаемый аппарат , общий вид- на фиг. 2 - установка для проведения тепломассообменны процессов, содержащая дополнительно рециркуляционную емкость. Аппарат для проведения тепломассообменных процессов содержит цилиндоический корпус I, переливную камеру 2, выполненную в виде коаксиально расположенной относительно корпуса трубы большего диаметра. Корпус и переливная камера имеют внешний обогрев. Корпус снабжен тангенциальными соплами 3, для подвода обрабатьюаемой жидкости в корпус If которая подводится к соплам с п мощью распределительной коробки 4. Со ла установлены под углом 50-85 к образующей цилиндрической внутренней поверхности корпуса 1. В верхней части корпуса расположено устройство 5 для распределения жидкости в виде съемной трубы с отверстиями 6. Аппарат снабже патрубками для подвода газа, расположенными в его нижней части, и газоотводными трубками 7. Аппарат работает следующим образом. Жидкость, подлежащую обработке, по; одят под давлением в распределительную оробку. Она, попадая в корпус через сопопла 3, распределяется по внутренней оверхности, образуя восходящий и нисхоящий закрученный потоки. Так как сопла 3 расположены преимущественно под угом 83 к образующей корпуса 1, большая часть жидкости переходит в восходящий поток и через отверстия 6 и верхнюю часть устройства 5 поступает в переливную камеру 2, распределяясь по внешней поверхности корпуса I и внутренней поверхности переливной камеры 2, и в виде тонкой пленки стекает под действием гравитационных сил навстречу газовому потоку. Реагирующий или инертный газ подают в аппарат снизу в корпус 1 и переливную камеру 2. Отработанный газ отводят в верхней части аппарата через газоотводные трубки 7. В случае проведения процессов, требующих рециркуляции обрабатьшаемого продукта, аппарат устанавливают над рециркуляционной емкостью. Корпус 1 и переливная камера 2 в этом варианте устройства выполнены без обогрева, а устройство для распределения жидкости представляет собой систему усеченных конусов 8 и 9, Обрабатываемая жидкость поступает в корпус 1 через сопла 3, образуя нисходящий и восходящий поток на ее внутренней поверхности. Большая часть жидкости, образовавшая восходящий поток, попадает на внешнюю стенку конуса 9, а затем внутреннюю стенку конуса 8 устройства 5 для распределения жидкости и распределяется по внешней поверхности корпуса 1 и внутренней поверхности переливной камеры 2 навстречу газовому потоку, подаваемому в рециркуляционную емкость it) чер«з барботер. Отработанный в аппарате продукт.аопадает в рециркуляционную емкость, откуда отбирается или, при необходимости, возвращается на повторную обработку. Проведенные опыты показывают, что разделение восходящего потока по двум поверхностям повьш1ает производительность аппарата, увеличивает поверхность контакта фаз, приходящуюся на единицу объема аппарата, улучшает тепломассообменные характеристики аппарата. Формула изобретения Аппарат для проведения тепломассообменных процессов в системе жидкосгь газ, содержащий, цилиндрический корпус с рубашкой и тангенциальным подводом жидкости через сопла , коаксиально рао попоженную цилиндрическую переливную камеру и устройства для распределения жидкости, отличающийся тем, что, с целью интенсификации процесса за счет увеличения зоны контакта фаз и распределения жидкости между вос ходящими и нисходящими потоками, переливная камера расположена по всей длине корпуса, устройство для распределения жидкости установлено в верхней час97ти корпуса, а сопло для подвода жидкости в корпус размещено под углом 50-83 к образующей цилиндрической внутренней поверхности корпуса. Источники информации. принятые во внимание при экспертизе 1. Фройщтетер Г. Б. и др. Моделирование химических реакторов, 1970 ч 2 . 8«-««-c e™..; 3j Авторское свидетельство СССР № 386638, кл. В 01 D3/28, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2013 |

|

RU2522069C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2012 |

|

RU2473018C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ АППАРАТ СО ВСТРЕЧНЫМИ ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2012 |

|

RU2527472C2 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2363894C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2010 |

|

RU2450213C2 |

| АППАРАТ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2008 |

|

RU2363896C1 |

| ПРИТОЧНО-ВЫТЯЖНАЯ УСТАНОВКА С УТИЛИЗАЦИЕЙ ТЕПЛА | 2012 |

|

RU2493501C1 |

| АППАРАТ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2010 |

|

RU2450214C2 |

| АППАРАТ ДЛЯ ПРОВЕДЕПИЯ МАССООБМЕППЫХ ПРОЦЕССОВ | 1973 |

|

SU386638A1 |

Авторы

Даты

1980-06-25—Публикация

1977-12-01—Подача