(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРООБРАБОТКИ РАСТИТЕЛБНОГО СЫРЬЯ ПЕРЕД СУШКОЙ

1

Изобретение относится к сельскохозяйственному машиностроению, в частности к устройствам для сушки растительного сырья.

Известно устройство для электрообработки растительного сырья перед сушкой, включаюидее источник высокого напряжения с заземленным полюсом, рабочие емкости, диоды, разрядник, транспортер, над которым установлен вальцовый электрод, и вальцовый электрод, размещенный за транспортером 1.

Это устройство имеет следуюш,ие недостатки; малую эффективность и низкий КПД электрообработки, обусловленные тем, что при изменении, высоты слоя изменяется напряженность электрического поля в разрядном промежутке. Так, например при увеличении высоты слоя растительного сырья на транспортере величина разрядного промежутка (расстояние между разрядником и транспортером) увеличивается, напряжение, подведенное к нему, остается постоянным, следовательно уменьшается напряженность поля и, соответственно, энергия обработки. Количество обрабатываемого сырья увеличивается, а количество затрачиваемой на обработку энергии уменьшается удельная энергия уменьшается более чем в

2 раза и эффективность обработки резко снижается. При уменьшении расхода обрабатываемого материала энергия обработки увеличивается - в результате перерасход энергии.

5 При непрерывном изменении высоты слоя (подачи материала), что имеет место в реальных условиях работы устройства, неравномерность обработки приводит к не.равномерной последующей сушке материала и перерасходу энергии. Кроме того, КПД

10 всей установки при реализации данного способа низок, так как разрядный конденсатор заряжается через балластное сопротивление, нагревая его.

Целью изобретения является повышение

., эф)ективности и равномерности обработки, а также повышение КПД путем изменения частоты импульсов тока обработки обратно пропорционально величине электрического сопротивления слоя растительного сырья. Указанная цель обеспечивается тем, что

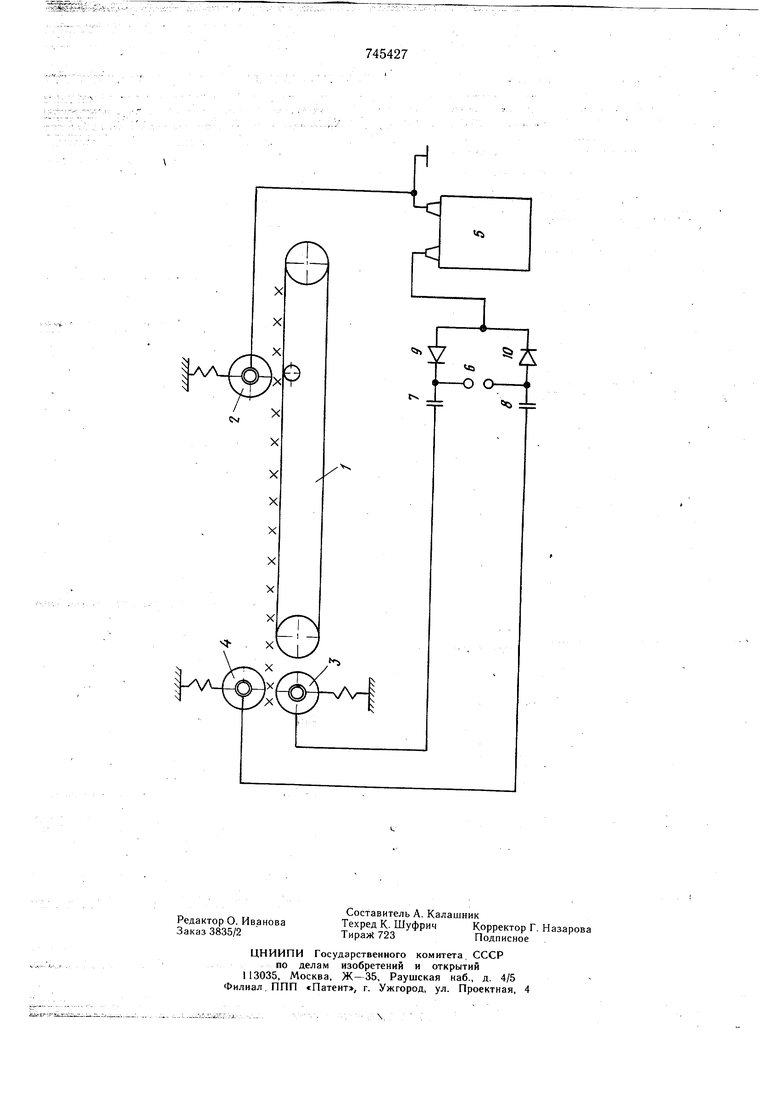

20 устройство дополнительно снабжено вальцовым электродом, установленным над вальцовым электродом, размещенным за транспортером, причем вальцовый электрод, установленный над транспортером, подключен к заземленному полюсу источника высокого напряжения, а вальцовые электроды, размещенные за транспортером, подключены через рабочие емкости и разрядник, соединенные между собой по схеме удвоения напряжения, к другому полюсу источника высокого напряжения. На . чертеже изображено устройство для электрообработки растительного сырья перед сушкой. Устройство содержит транспортер 1, выполненный в виде бесконечной непроводящей ленты, вальцовые электроды 2, 3 и 4, источник 5 переменного тока высокого напряжения, разрядник 6, накопительные емкости 7 и 8, выпрямители 9 и 10. Один из вальцовых электродов 2 с возможностью горизонтального перемещения для изменения расстояния между ним (электродом 2) и вальцовыми электродами 3, 4 расположен над лентой транспортера 1, два других {3 и 4) расположены один над другим, установлены в конце транспортера 1 и подключены к заземленному полюсу источника 5. Второй полюс источника 5 подсоединен к вальцовому электроду 3 через последовательно соединенные вьшрямитель 9 и емкость 7, а к вальцовому электроду 4 - через последовательно соединенные выпрямитель 10 и емкость 8. Полярность выпрямителей 9 и 10 по отношению к полюсу источника различная. Разрядник 6 подключен к средним точкам соединения выпрямителей и емкостей (схема удвоения напряжения). . Данное устройство работает следующим образом. Растительное сырье: трава или стебли кукурузы, подлежащие обработке, загружают на транспортер 1, и при движении последнего между лентой транспортера и электродом 2 слой материала подается в зазор между вальцовыми электродами 3 и 4. Поскольку .трава или кукуруза являются токопроводящим материалом, образуется электрическая цепь между вальцовым элект.родом 2 и вальцовыми электродами 3, 4. При включении источника 5 в первый момент к одному из полюсов, например к заземленному, подводится положительная полуволна напряжения и ток проходит через поперечное сечение слоя растительной ткани (вдоль волокон) от электрода 2 к электроду 4, далее через емкость 8 и выпрямитель 10 ко второму полюсу источника, при этом заряжается емкость 8. При отрицательном полупериоде ток проходит от незаземленного полюса через выпрямитель 9, емкость 7 и слой растительного материала от электрода 3 к электроду 2 и далее к заземленному полюсу источника 5, при этом заряжается емкость 7. Если сумма напряжений на емкоетях 7 и 8 больше или равна величине пробивного напряжения разрядника 6 (определяемая длиной разрядного промежутка). последний пробивается и обе емкости 7 и 8 разряжаются через слой растительного сырья (поперек слоя), заключенного между вальцовыми электродами 3 и 4. Часть слоя растительного материала, ограниченного электродами 2 и 3, 4, при реализации данного способа используют как балластное (зарядное) сопротивление. Величиной электрического сопротивления указанной части слоя определяется время заряда емкостей 8 и 7 до заданного напряжения и, соответственно, частота импульсов электрообработки. Причем с увеличением сопротивления слоя (уменьшением сечения слоя) время заряда увеличивается, а частота импульсов обработки уменьшается, с уменьшением сопротивления слоя частота импульсов увеличивается. Поскольку величина электрического сопротивления, ограниченного (электродами) отрезка слоя сырья, определяется толщиной слоя, так как щирина слоя и расстояние между электродами строго фиксированы, то частота импульсов обработки, а следовательно, энергия на обработку, будут зависеть от толщины слоя, т. е. от массовой подачи сырья на обработку. С увеличением массовой подачи сырья увеличение толщины слоя - электрическое сопротивление части слоя, заключенного между электродами 2 и 3, 4 - будет уменьшаться (увеличивается площадь поперечного сечения), а частота импульсов электрообработки - увеличиваться. При уменьщении высоты слоя частота импульсов и общая энергия будут уменьшаться. При этом удельная энергия, выделенная в обрабатываемом материале, будет неизменной, а сама обработка равномерной. Равномерная обработка будет также обеспечиваться при изменении влажности сырья. Следовательно, эффективность обработки не зависит от физических свойств сырья и изменения его подачи. Номинальная частота импульсов обработки в зависимости от вида сырья регулируется изменением расстояния между электродами 3, 4 и 2 путем перемещения последнего относительно первых, т.е. 2 относительно 3, 4. Повышение эффективности электрообработки обеспечивается следующим образом. При заряде рабочих емкостей часть слоя растительного материала предварительно (непрерывно) обрабатывается током заряда конденсаторов. При этом частично разрушаются плазменные оболочки растительной ткани и общее сопротивление последней резко уменьшается, поэтому при той же напряженности электрического поля плотность тока импульсов разряда увеличивается и, соответственно, увеличивается мгновенная мощность, выделяемая в растительной ткани. Эффективность обработки (разрушение ткани) увеличивается. Предварительная обработка сырья током заряда емкостей интенсифицирует основную импульсную обработку.

Повышение КПД обработки обеспечивается за счет исключения потерь в зарядных сопротивлениях. Вся энергия в устройстве (за исключением незначительных потерь в трансформаторе и в конденсаторах) используется полезно - для повышения эффективности обработки. Повышение эффективности обработки выражается в увеличении скорости последуюш,ей сушки на 33- 66% (%/мин) в зависимости от величины удельной энергии обработки.

Повышение КПД обработки позволяет снизить затраты электроэнергии на 0,7- 0,8 КВТ/Ч на 1 т обрабатываемого сырья.

Формула изобретения

Устройство для электрообработки растительного сырья перед сушкой, включающее источник высокого напряжения с заземленным полюсом, рабочие емкости, диоды, разрядник, транспортер, над которым установлен вальцовый электрод, и вальцовый элекрод, размещенный за транспортером, отличающееся тем, что, с целью повышения эффективности обработки и КПД путем изменения частоты импульсов тока обработки обратно пропорционально величине электрического сопротивления слоя растительного сырья, оно снабжено дополнительными вальцовым электродом, установленным над вальцовым электродом, размещенньш за транспортером, причем вальцовый электрод, уста0новленный над транспортером, подключен к заземленному полюсу источника высокого напряжения, а вальцовые электроды, размещенные за транспортером, подключены через рабочие емкости и разрядник, соединенные между собой по схеме удвоения напряжения, к другому полюсу источника высокого напряжения.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 425585, кл. А 01 G 7/04, 1972.

k

X

V,

X X X X X

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ РАЗРЯДА | 1996 |

|

RU2095903C1 |

| Устройство для обработки сырого растительного материала | 1976 |

|

SU564838A1 |

| Устройство для обработки сырого растительного материала | 1979 |

|

SU967395A1 |

| Генератор импульсов для электроискровой обработки и легирования | 1983 |

|

SU1187245A1 |

| Устройство для прожигания дефектнойизОляции элЕКТРичЕСКОгО КАбЕля | 1979 |

|

SU843186A1 |

| Генератор поражающего тока электрошокового оружия | 2019 |

|

RU2737239C1 |

| ЭЛЕКТРОИСКРОВОЙ ГЕНЕРАТОР ЭНЕРГИИ | 2012 |

|

RU2510130C2 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК СВЕТОВОГО ИЗЛУЧЕНИЯ | 2010 |

|

RU2457638C2 |

| Ждущий генератор для электро-импульсного диспергирования струй расплавов | 1984 |

|

SU1326401A1 |

| Универсальное устройство для импульсной тепловой обработки | 1979 |

|

SU790164A1 |

Авторы

Даты

1980-07-05—Публикация

1979-03-11—Подача