(54) ЗВУКОПОГЛОТИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА ДЛЯ ГЛУШИТЕЛЕЙ ШУМА КОМПРЕССОРНЫХ СТАНЦИЙ | 2015 |

|

RU2581969C1 |

| ОДИНОЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ ДЛЯ ГЛУШИТЕЛЕЙ ШУМА КОМПРЕССОРНЫХ СТАНЦИЙ | 2014 |

|

RU2661423C2 |

| АКУСТИЧЕСКАЯ КОНСТРУКЦИЯ ЦЕХА КОЧЕТОВА | 2014 |

|

RU2565281C1 |

| ОДИНОЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2014 |

|

RU2574196C2 |

| ЭЛЕМЕНТ ГЛУШИТЕЛЯ ШУМА КОЧЕТОВА | 2014 |

|

RU2604263C2 |

| АКУСТИЧЕСКАЯ КОНСТРУКЦИЯ ЦЕХА | 2017 |

|

RU2671278C1 |

| КАБИНА ОПЕРАТОРА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОВЫШЕННОЙ ЗАПЫЛЕННОСТИ, ВЫСОКИХ УРОВНЕЙ ШУМА И ВИБРАЦИИ | 2017 |

|

RU2655637C1 |

| АКУСТИЧЕСКАЯ КОНСТРУКЦИЯ ЦЕХА КОЧЕТОВА | 2013 |

|

RU2530437C1 |

| ЭЛЕМЕНТ КОЧЕТОВА ДЛЯ ГЛУШИТЕЛЯ ШУМА КОМПРЕССОРНЫХ СТАНЦИЙ | 2015 |

|

RU2587515C1 |

| ОДИНОЧНЫЙ ЗВУКОПОГЛОТИТЕЛЬ КОЧЕТОВА | 2015 |

|

RU2646995C2 |

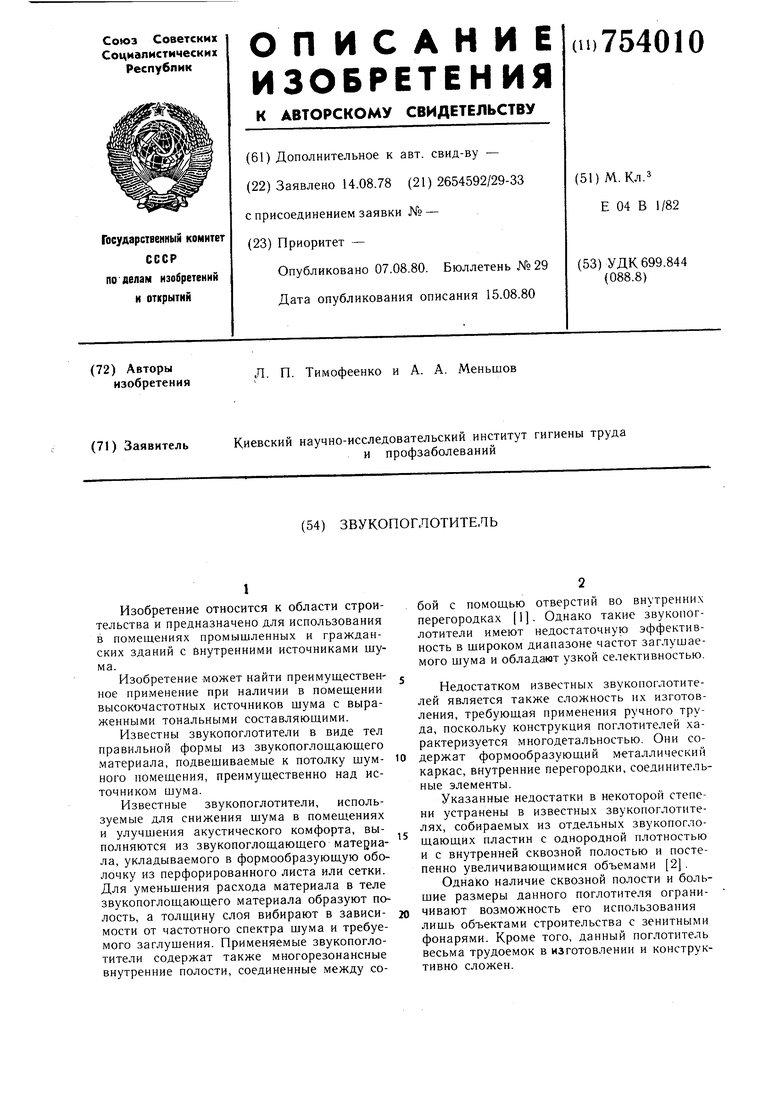

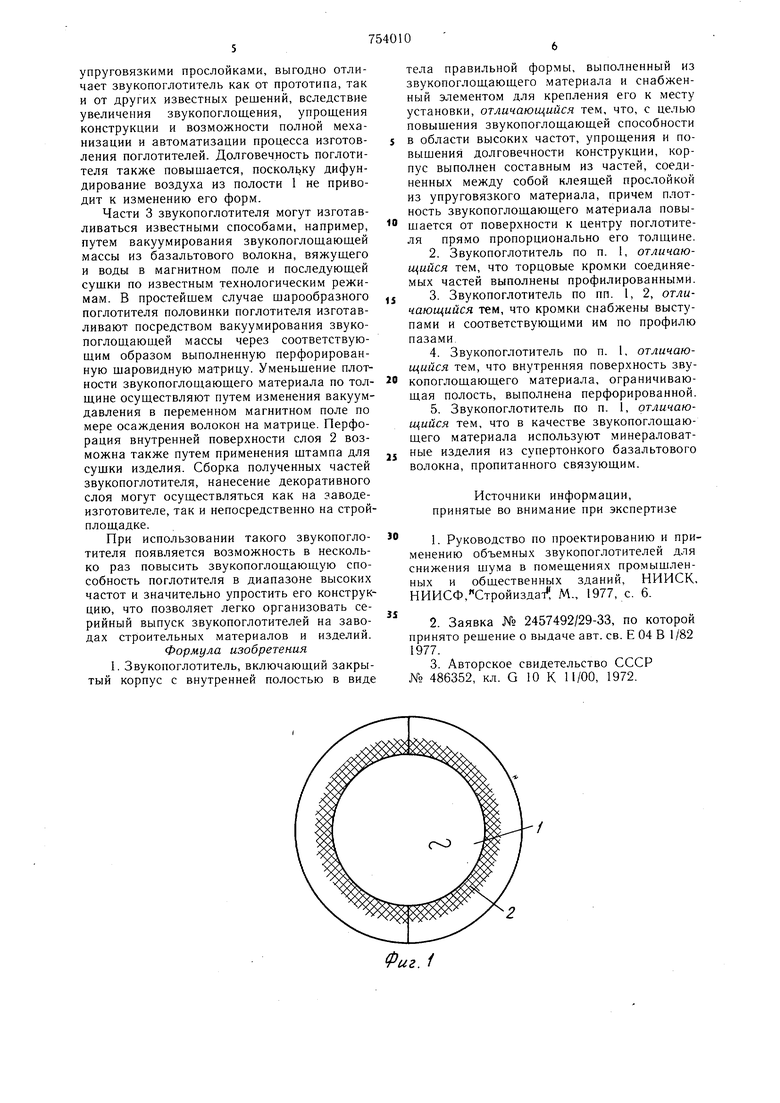

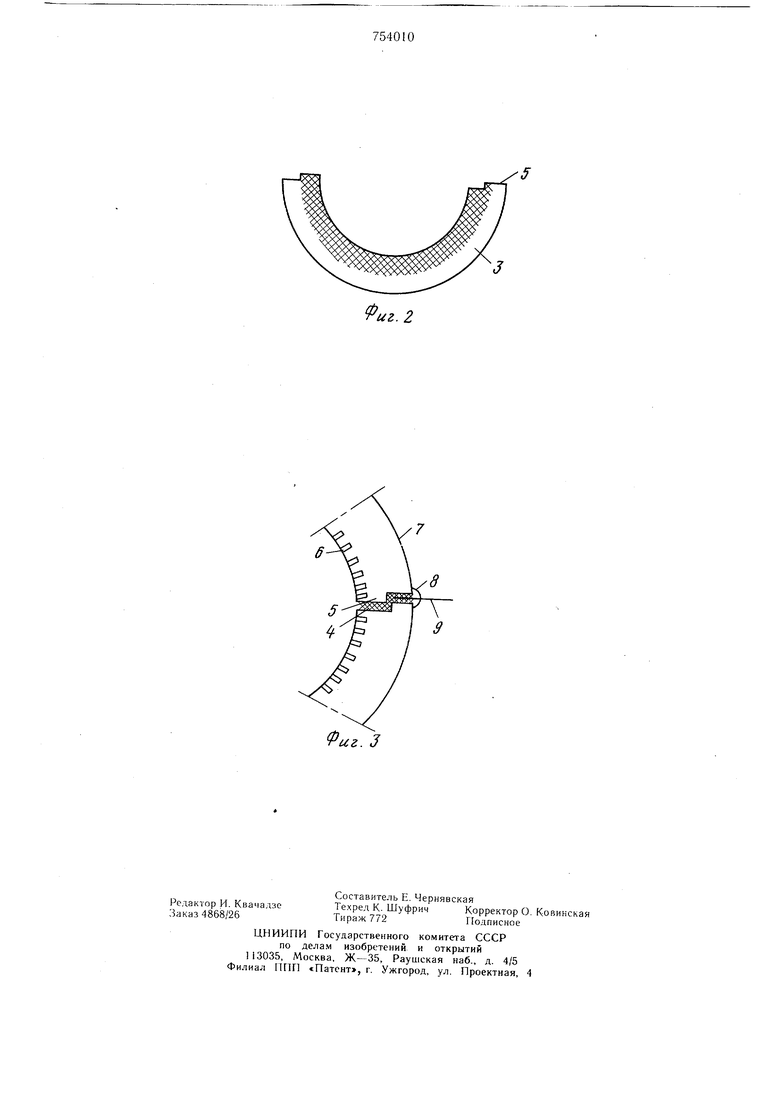

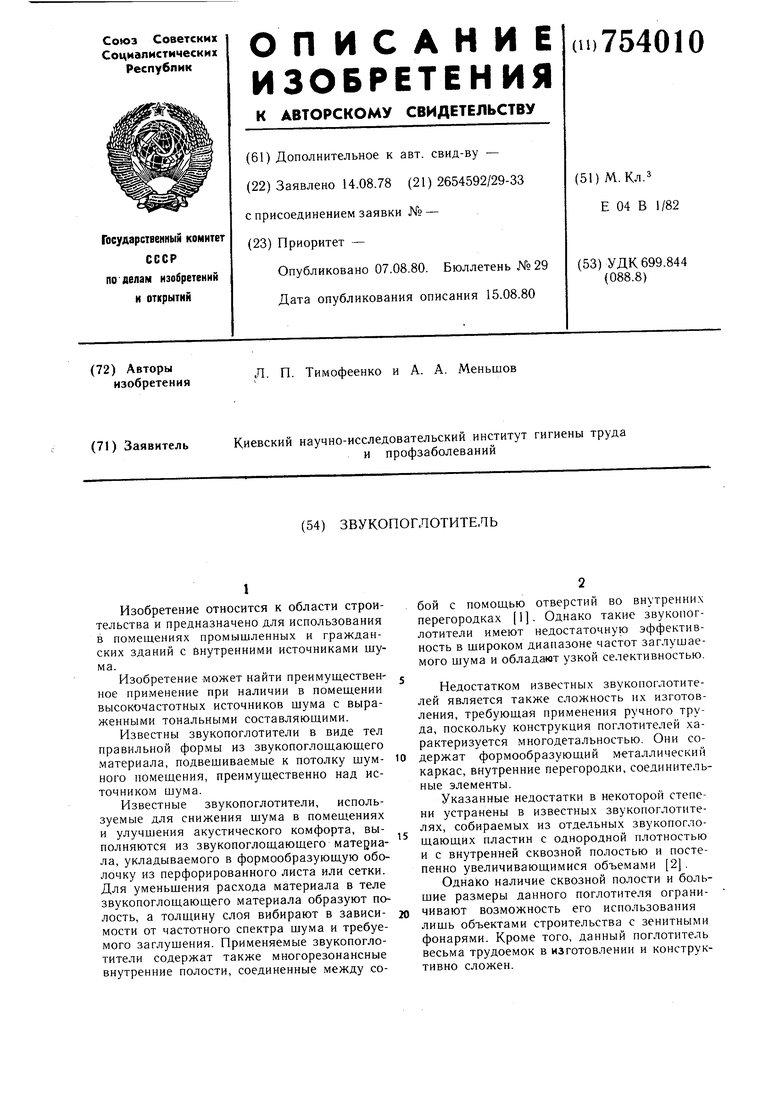

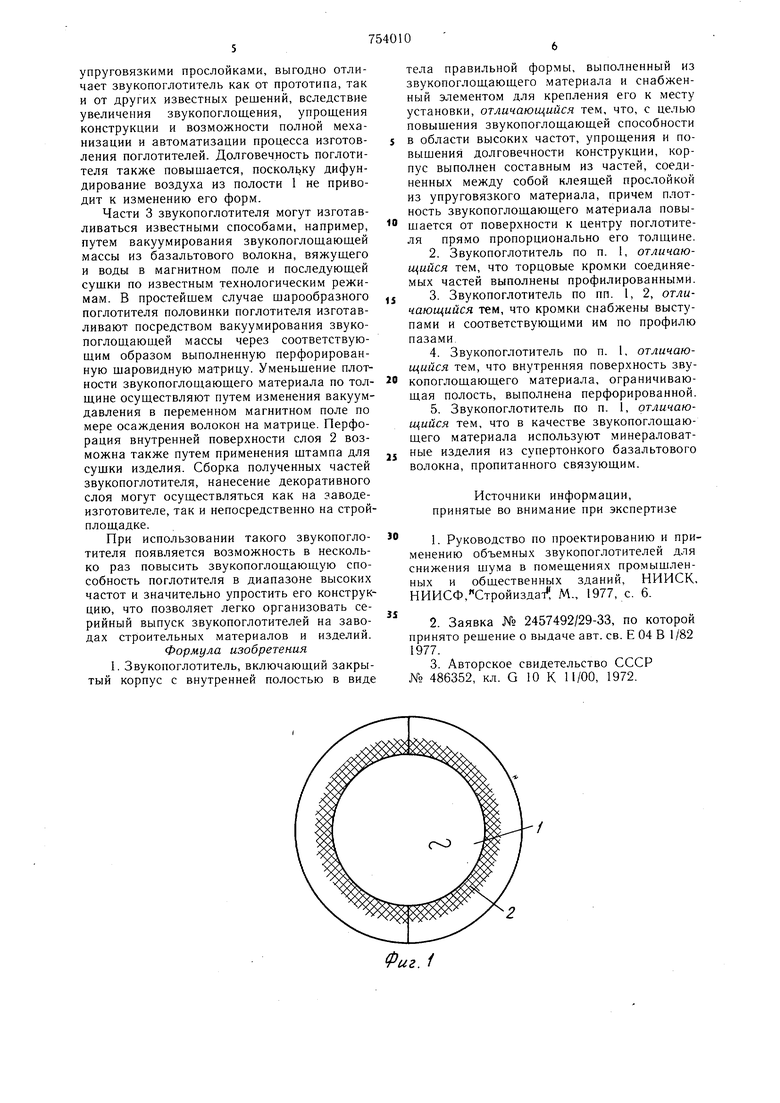

Изобретение относится к области строительства и предназначено для использования в помещениях промышленных и гражданских зданий с Внутренними источниками шума. Изобретение может найти преимуш,естБенное применение при наличии в помешении высокочастотных источников шума с выраженными тональными составляющими. Известны звукопоглотители в виде тел правильной формы из звукопоглощаюш,его материала, подвешиваемые к потолку шумного помешения, преимущественно над источником шума. Известные звукопоглотители, используемые для снижения шума в помеш.ениях и улучшения акустического комфорта, выполняются из звукопоглошаюшего матециала, укладываемого в формообразующую оболочку из перфорированного листа или сетки. Для уменьшения расхода материала в теле звукопоглощающего материала образуют псь лость, а толщину слоя вибирают в зависимости от частотного спектра щума и требуемого заглушения. Применяемые звукопоглотители содержат также многорезонансные внутренние полости, соединенные между собой с помощью отверстий во внутренних перегородках 1. Однако такие звукопоглотители и.меют недостаточную эффективность в широком диапазоне частот заглушаемого шума и обладают узкой селективностью. Недостатком известных звукопоглотителей является также сложность их изготовления, требуюшая применения ручного труда, поскольку конструкция поглотителей характеризуется многодетальностью. Они содержат формообразующий металлический каркас, внутренние перегородки,соединительные элементы. Указанные недостатки в некоторой степени устранены в известных звукопоглотителях, собираемых из отдельных звукопоглощающих пластин с однородной плотностью и с внутренней сквозной полостью и постепенно увеличивающимися объемами 2 . Однако наличие сквозной полости и большие размеры данного поглотителя ограничивают возможность его использования лишь объектами строительства с зенитными фонарями. Кроме того, данный поглотитель весьма трудоемок в изготовлении и конструктивно сложен. Наиболее близким техническим решением к изобретению является звукопоглотитель, содержащий закрытый корпус с пневматически напряженной внутренней полостью из эластичной оболочки, наполненной легким газом. Корпус звукопоглотителя выполнен из звукопоглощаюндего материала, заполняющего акустически прозрачную оболочку, снабженную элементом крепления к месту установки. Форма поглотителя определяется формой оболочек и пневматическим напряжением в полости. Акустическая эффективность звукопоглотителя определяется толщиной однородного слоя звукопоглощающего материала, объема полости и формой внешней оболочки 3. Недостатком данного звукопоглотителя является сложность выполнения и относительно невысокая звукопоглощающая способность в области высоких частот. Трудоемкость и сложность выполнения известного поглотителя вызвана наличием пневматически напряженной полости, заполненной газом. В процессе эксплуатации поглотителя происходит дифундирование газа из полости, в результате чего форма поглотителя изменяется. Поэтому для повышения долговечности поглотителя необходимы специальные меры по увеличению герметизации внутренней полости, а также периодическая подкачка ее через входное отверстие. Кроме того, наличие материала с одинаковой по толщине плотностью снижает звукопоглощающую способность поглотителя в области высоких частот в результате рассогласования импедансов воздуха и звукопоглощающего материала. Уменьшению поглощения в области высоких частот способствует также наличие внешней оболочки, которая уплотняет поверхностный слой звукопоглощающего материала и увеличивает отражательную способность звукопоглотителя. Целью изобретения является повышение звукопоглощающей способности в области высоких частот и упрощение конструкции звукопоглотителя, повышение его долговечности. Указанная цель достигается тем, что в звукопоглотителе, включаюпдем корпус из звукопоглощающего материала с внутренней полостью и снабженном элементом крепления к месту установки, корпус выполнен составным из частей, соединенных между собой клеящей прослойкой из упруговязкого материала, причем плотность звукопоглощающего материала повышается от поверхности к центру поглотителя прямо пропорционально его толщине. Для повышения надежности стыков между частями поглотителя торцовые кромки соединяемых частей выполнены профилированными. Возможен вариант выполнения изобретения, по которому кромки снабжены выстунами и соответствующими им по профилю пазами. Возможен вариант изобретения, по которому внутренняя поверхность звукопоглощающего материала, ограничивающая полость, выполнена перфорированной. В качестве звукопоглощающего материала используются преимущественно минераловатные издения, например, маты из супертонкого базальтового волокна, пропитанного связующим. В качестве упруговязкого материала используются преимущественно поливинилацетатная эмульсия. На фиг. 1 изображен звукопоглотитель щаровидной формы, поперечный разрез; на фиг. 2 - фрагмент части звукопоглотителя; на фиг. 3 - узел соединения частей звукопоглотителя. Звукопоглотитель содержит полость 1, ограниченную корпусом слоя из звукопоглощающего материала 2. Корпус звукопоглотителя состоит из двух частей-половинок 3, выполненных из звукопоглощающего материала с переменной плотностью, которая увеличивается от поверхности к центру поглотителя прямо пропорционально его толщине. Плотность поверхностного слоя ниже плотности внутреннего слоя в два-три раза. Части 3 объединены между собой посредством стыкового соединения 4, содержащего клеевую прослойку из упруговязкого материала. Торцовые кромки соединяемых частей содержат профилированные выступы 5, сопрягаемые с соответствующими пазами в противолежащих торцах частей. Внутренняя поверхность слоя 2, ограничивающего полость 1, снабжена перфорированными отверстиями 6. Наружная поверхность 7 слоя 2 выполнена пористой и покрыта акустически прозрачной тонкой декоративной пленхой толщиной не более 25 мкм с различной расцветкой и рисунком. Для улучшения освещенности в помещении поверхность 7 может быть покрыта полностью или частично светоотражающей пленкой. В стыке 4 размещен элемент 8 для крепления поглотителя к месту установки с помощью подвески 9. При выполнении звукопоглотителя такой конструкции его отражательная способность на высоких частотах уменьщается благодаря тому, что импеданс поверхностного слоя 7 приближается к характеристическому импедансу воздуха. В результате этого улучщается поглощение звуковой энергии высоких частот. Кроме того, наличие стыков 4, содержащих упруговязкий клеящий материал, приводит к повышению потерь при распространении звуковой волны в толще материала 2. С другой стороны, наличие перфорированной внутренней поверхности увеличивает инерционные потери при колебаниях воздуха в резонирующей полости I. Выполнение корпуса поглотителя составным из частей 3, соединенных между собой

упруговязкими прослойками, выгодно отличает звукопоглотитель как от прототипа, так и от других известных решений, вследствие увеличения звукопоглощения, упрощения конструкции и возможности полной механизации и автоматизации процесса изготовления поглотителей. Долговечность поглотителя также повышается, поскольку дифундирование воздуха из полости 1 не приводит к изменению его форм.

Части 3 звукопоглотителя могут изготавливаться известными способами, например, путем вакуумирования звукопоглощающей массы из базальтового волокна, вяжущего и воды в магнитном поле и последующей сушки по известным технологическим режимам. В простейшем случае щарообразного поглотителя половинки поглотителя изготавливают посредством вакуумирования звукопоглощающей массы через соответствующим образом выполненную перфорированную шаровидную матрицу. Уменьшение плотности звукопоглощающего материала по толщине осуществляют путем изменения вакуумдавления в переменном магнитном поле по мере осаждения волокон на матрице. Перфорация внутренней поверхности слоя 2 возможна также путем применения штампа для сушки изделия. Сборка полученных частей звукопоглотителя, нанесение декоративного слоя могут осуществляться как на заводеизготовителе, так и непосредственно на стройплощадке.

При использовании такого звукопоглотителя появляется возможность в несколько раз повысить звукопоглощающую способность поглотителя в диапазоне высоких частот и значительно упростить его конструкцию, что позволяет легко организовать серийный выпуск звукопоглотителей на заводах строительных материалов и изделий. Формула изобретения

тела правильной формы, выполненный из звукопоглощающего материала и снабженный элементом для крепления его к месту установки, отличающийся тем, что, с целью повышения звукопоглощающей способности

S в области высоких частот, упрощения и повышения долговечности конструкции, корпус выполнен составным из частей, соединенных между собой клеящей прослойкой из упруговязкого материала, причем плотность звукопоглощающего материала повышается от поверхности к центру поглотителя прямо пропорционально его толщине. 2. Звукопоглотитель по п. 1, отличающийся тем, что торцовые кромки соединяемых частей выполнены профилированными.

j 3. Звукопоглотитель по пп. 1, 2, отличающийся тем, что кромки снабжены выступами и соответствующими им по профилю пазами.

Источники информации, принятые во внимание при экспертизе

«г. /

ui.Z

Авторы

Даты

1980-08-07—Публикация

1978-08-14—Подача