(54) ПЕРЕЛИВНОЕ УСТРОЙСТВО ДЛЯ КРИОГЕННОЙ ЖИДКОСТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОСТАТИРОВАНИЯ И ЗАПИТКИ СВЕРХПРОВОДЯЩЕЙ ОБМОТКИ ИНДУКЦИОННОГО НАКОПИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2601218C1 |

| СИСТЕМА КРИОСТАТИРОВАНИЯ СВЕРХТЕКУЧИМ ГЕЛИЕМ | 1990 |

|

SU1816068A1 |

| ТЕРМОРЕГУЛИРУЕМАЯ КРИОСТАТНАЯ СИСТЕМА ДЛЯ МАГНИТООПТИЧЕСКИХ И ЭЛЕКТРОФИЗИЧЕСКИХ ИССЛЕДОВАНИЙ | 2010 |

|

RU2466446C2 |

| КРИОСТАТ | 1987 |

|

SU1424422A1 |

| Криостат | 1987 |

|

SU1508063A1 |

| Криогенный токоввод | 1980 |

|

SU854216A1 |

| Криостат | 1982 |

|

SU1076692A1 |

| Система криообеспечения | 2016 |

|

RU2616147C1 |

| Криостат | 1983 |

|

SU1180640A1 |

| КРИОСТАТ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА НА МАГНИТНОЙ ПОДВЕСКЕ | 1991 |

|

RU2011129C1 |

Предлагаемое устройство относится к области криогенной техники и может быть использовано в системах автоматической дозаливки криостатов, требующих определенной скорости охлаждения криостатируемых объектов, т.е. оно может найти применение в криогенной радиоэлектронике, экспериментальной физике низких температур,энергетике.

При захолаживании объектов большой массы, имеющих малую поверхность контакта с испаривщимся хладагентом, отходящие пары, в случае использования переливных устройств с неизменным проходным сечением, выходят из криостата с температурой, значительно более низкой, чем температура окружающей среды. Уменьщение скорости прохождения газа через криостат и увеличение за счет этого времени контакта испаривщегося хладагента с объектом, что приводит к увеличению теплосъема единицей массы газа, можно осуществить введением в переливное устройство узла, обеспечивающего изменение проходного сеченияпереливного канала.

Известен переливной сифон с запорным устройством, позволяющим проводить захолаживание объекта на малом раскрытии регулирующего вентиля и переходить на полное сечение переливного канала на этапе накапливания жидкости в криостате, так как сокращается время контакта хладагенJ та с окружающей средой через изоляцию переливного сифона, в которой, в отличие от криостата, отсутствует азотное экранирование 1.

К недостаткам известного переливного сифона следует отнести наличие ручного регулирования сечения переливного канала, отсутствие устройства для подачи хладагента на этапе захолаживания в нижнюю часть криостата, а также неизбежность усложнения конструкции при применении его в системах автоматической дозаливки за счет введения датчика уровня, устанавливаемого у дна криостата для определения момента перехода от захолаживания к накапливанию жидкости.

На этапе захолаживания криостируемого

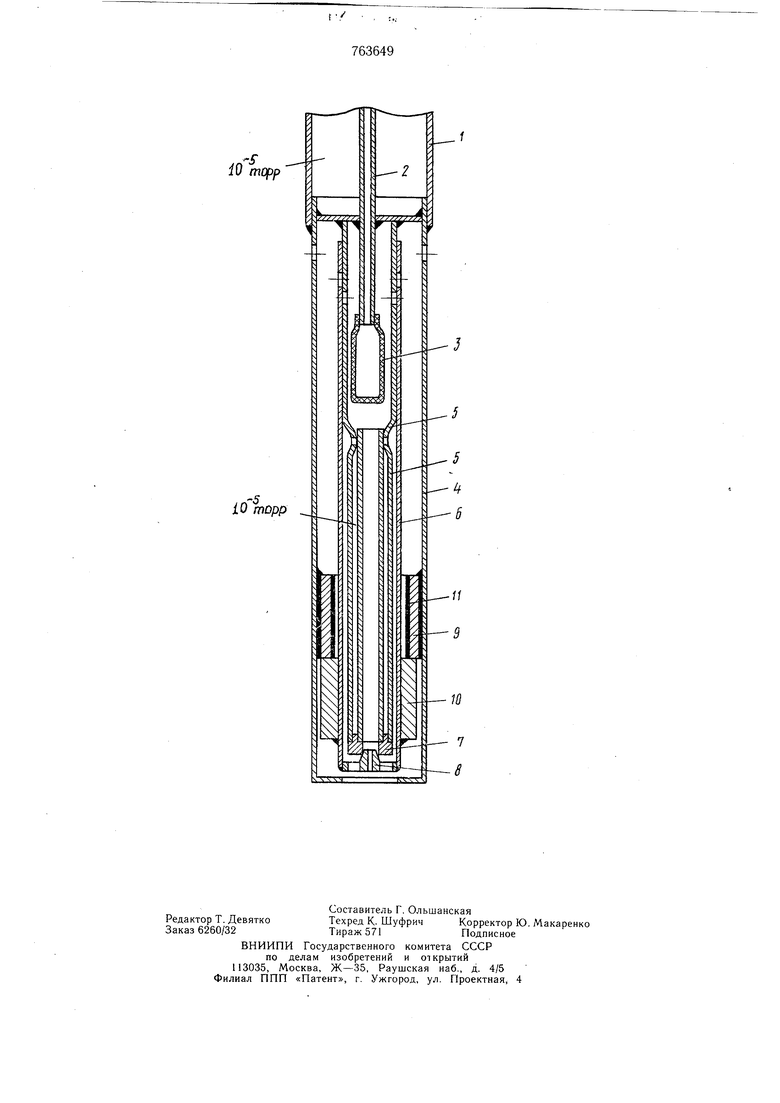

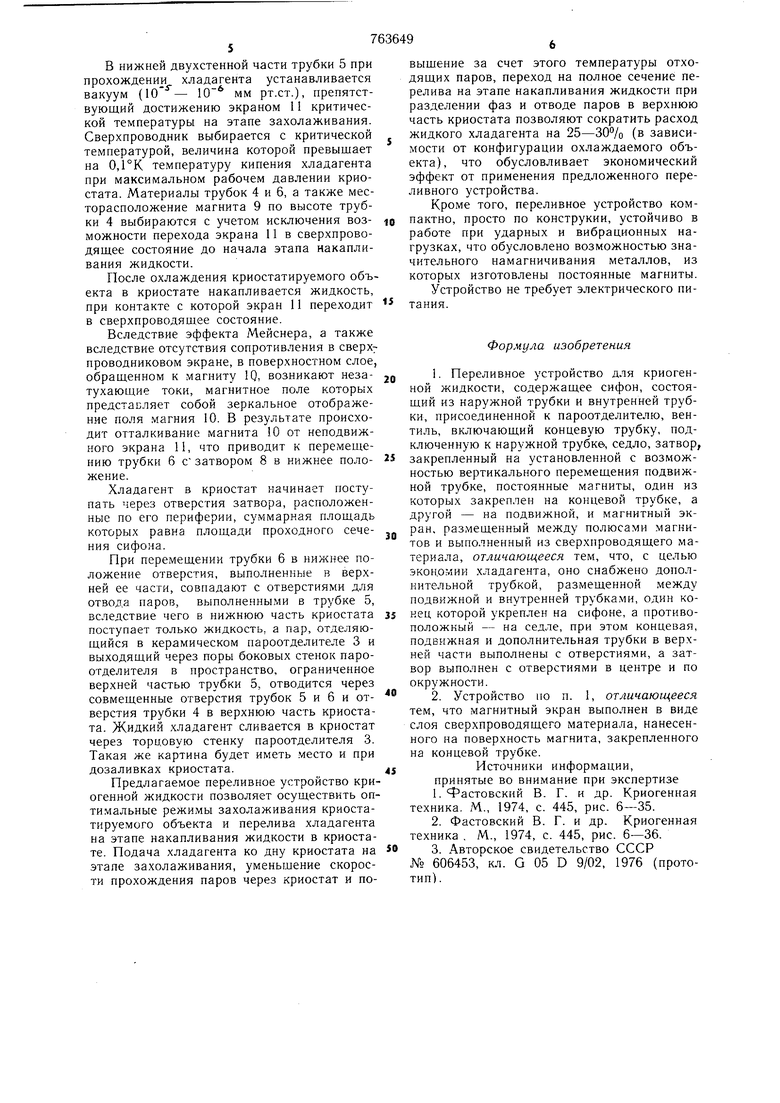

20 объекта целесообразно подавать хладагенты в нижнюю часть криостата, что обычно достигается удлинением центральной трубки переливного сифона до дна криостата. Экономия жидкого хладагента, расходуемого на охлаждение, может составить при этом 20- 25/о. Однако при дозаливках криостата в процессе эксплуатации, за время между которыми переливной сифон нагревается за счет теплопритоков извне, будет происходить дополнительное выпаривание оставшейся в криостате жидкости парами, образовавшимися в теплом переливном устройстве, во время поступления в него первых порций жидкого хладагента. Этого можно избежать, если пары отделять от жидкости в верхней части криостата. Известно устройство для перелива хладагента, в котором пары отделяются от жидкости в сепараторе и отводятся в газгольдер, а жидкость подается в нижнюю часть криостата 2. К недостаткам устройства следует отнести наличие неизменного сечения переливного канала, что не позволяет вести режим захолаживания объекта, обеспечивающий теплообмен с парами, при котором их температура приближается к температуре окружающей среды. Известно также переливное устройство для криогенной жидкости, содержащее сифон, состоящий из наружной трубки и внутренней трубки, присоединенной к пароотделителю, вентиль, включающий концевую трубку, подключенную к наружной трубке, седло, затвор, закрепленный на установленной с возможностью вертикального перемещения подвижной трубке, постоянные магниты, один из которых закреплен на концевоу трубке, а другой - на подвижной, и магнитной экран, размещенный между полюсами магнитов и выполненный из сверхпроводящего материала 3. Недостатком устройства является больщой расход хладагента при применении его для захолаживания объектов больщой массы с недостаточно развитой поверхностью теплообмена. В устройстве не предусмотрена также подача хладагента в период захолаживания в нижнюю часть криостата. Целью изобретения является экономия хладагента. Поставленная цель достигается тем, что переливное устройство для криогенной жидкости снабжено дополнительной трубкой, размещенной коаксиально между подвижной и внутренней трубками, один конец которой укреплен на сифоне, а противоположный - на седле, при этом концевая, подвижная и дополнительная трубки в верхней части выполнены с отверстиями, а затвор выполнен с отверстиями в центре и по окружности. Кроме того, магнитный экран выполнен в виде слоя сверхпроводящего материала, нанесенного на поверхность магнита, закрепленного на концевой трубке. Введение в известную конструкцию дополнительной трубки с седлом, перекрывающим периферийные отверстия затвора вентиля, выполнение отверстий для отвода паров в трубках позволило осуществить режим перелива хладагента, при котором на этапе захолаживания хладагент подается в нижнюю часть криостата с малой скоростью, а на этапе накапливания с большой скоростью, после автоматического переключения вентиля на полное проходное сечение, при появлении слоя жидкости на дне криостата паровая фаза отделяется от жидкости и отводится в верхней части криостата. На чертеже изображено переливное устройство криогенной жидкости. Переливное устройство содержит сифон, состоящий из наружной и внутренней трубок 1 и 2, пароотделитель 3.. и вентиль, состоящий из концевой, дополнительной и подвижной трубок 4, 5 и 6, седла 7, затвора 8, постоянных магнитов 9 и 10 магнитного экрана И. Трубка 4 соединена с трубкой 1, пароотделитель 3 - с трубкой 2, трубка 5 - с сифоном. Седло 7 закреплено на трубке 5, магнит 9 - на трубке 4, затвор 8 и магнит 10 - на трубке 6. Трубка 5 расположена коаксиально между трубками 2 и 6 и служит, кроме того, направляющей для трубки 6, установленной с возможностью вертикаль ного перемещения. В верхней части трубок 4, 5 и 6 выполнены отверстия в радиальном направлении, а в центре и по периферии затвора 8 - в вертикальном направлении. Последние расположены по окружности, диааметр которой больше проходного сечения трубки 5. Экран 11 представляет собой спой сверхпроводника, нанесенного на поверхности магнита 9 Трубка 5 в нижней своей части выполнена двустенной, с вакуумной изоляцией, обеспечиваемой активированным углем, расположенным в межстенном пространстве. Устройство работает следующим образом. При отсутствии хладагента в криостате сверхпроводниковый экран 11 находится в нормальном состоянии и не препятствует прохождению магнитного потока между магнитами 9 и 10, обращенными друг к другу разноименными полюсами. Магнит 10 притянут к магниту 9, затвор 8 находится в верхнем положении, трубка 6 перекрывает отверстия выхода паров, выполненные в трубке 5 (это положение -изображено на чертеже). Хладагент, подаваемый из сосуда Дьюара или транспортной емкости (на чертеже не показано), проходит в нижнюю часть криостата через центральное отверстие затвора 8, ограничивающее количество хладагента, поступающего в криостат в единицу времени. Диаметр центрального отверстия выбирается в зависимости от массы криостатируемого объекта, его теплообменной поверхности, требуемой скорости понижения температуры. В случае необходимости криостатирования объектов различной массы и конфигурации изготавливается набор затворов с различными диаметрами центральных отверстий и предусматривается резьбовое крепление их в трубке 6.

В нижней двухстенной части трубки 5 при прохождении хладагента устанавливается вакуум ( 10 мм рт.ст.), препятствующий достижению экраном 11 критической температуры на этапе захолаживания. Сверхпроводник выбирается с критической температурой, величина которой превышает на 0,1°К температуру кипения хладагента при максимальном рабочем давлении криостата. Материалы трубок 4 и 6, а также месторасположение магнита 9 по высоте трубки 4 выбираются с учетом исключения возможности перехода экрана 11 в сверхпроводящее состояние до начала этапа накапливания жидкости.

После охлаждения криостатируемого объекта в криостате накапливается жидкость, при контакте с которой экран 11 переходит в сверхпроводящее состояние.

Вследствие эффекта Мейснера, а также вследствие отсутствия сопротивления в сверх7 проводниковом экране, в поверхностном слое, обращенном к магниту 10, возникают незатухающие токи, магнитное поле которых представляет собой зеркальное отображение поля магния 10. В результате происходит отталкивание магнита 10 от неподвижного экрана II, что приводит к перемещению трубки 6 с затвором 8 в нижнее положение.

Хладагент в криостат начинает поступать через отверстия затвора, расположенные по его периферии, суммарная площадь которых равна площади проходного сечения сифона.

При перемещении трубки 6 в нижнее положение отверстия, выполненные в верхней ее части, совпадают с отверстиями для отвода паров, выполненными в трубке 5, вследствие чего в нижнюю часть криостата поступает только жидкость, а пар, отделяющийся в керамическом пароотделителе 3 и выходящий через поры боковых стенок пароотделителя в пространство, ограниченное верхней частью трубки 5, отводится через совмещенные отверстия трубок 5 и 6 и отверстия трубки 4 в верхнюю часть криостата. Жидкий хладагент сливается в криостат через торцовую стенку пароотделителя 3. Такая же картина будет иметь место и при дозаливках криостата.

Предлагаемое переливное устройство криогенной жидкости позволяет осуществить оптимальные режимы захолаживания краостатируемого объекта и перелива хладагента на этапе накапливания жидкости в криостате. Подача хладагента ко дну криостата на этапе захолаживания, уменьщение скорости прохождения паров через криостат и повыщение за счет этого температуры отходящих паров, переход на полное сечение перелива на этапе накапливания жидкости при разделении фаз и отводе паров в верхнюю часть криостата позволяют сократить расход жидкого хладагента на 25-ЗО /о (в зависимости от конфигурации охлаждаемого объекта), что обусловливает экономический эффект от применения предложенного переливного устройства.

Кроме того, переливное устройство компактно, просто по конструкии, устойчиво в работе при ударных и вибращюнных нагрузках, что обусловлено возможностью значительного намагничивания металлов, из которых изготовлены постоянные магниты.

Устройство не требует электрического питания.

Формула изобретения

. Переливное устройство для криогенной жидкости, содержащее сифон, состоящий из наружной трубки и внутренней трубки, присоединенной к пароотделителю, вентиль, включающий концевую трубку, подключенную к наружной трубке, седло, затвор,

S закрепленный на установленной с возможностью вертикального перемещения подвижной трубке, постоянные магниты, один из которых закреплен на концевой трубке, а другой - на подвижной, и магнитный экран, размещенный между полюсами магнитов и выполненный из сверхпроводящего материала, отличающееся тем, что, с целью экономии хладагента, оно снабжено дополнительной трубкой, размещенной между подвижной и внутренней трубками, один ко5 кец которой укреплен на сифоне, а противоположный - на седле, при этом концевая, подвижная и дополнительная трубки в верхней части выполнены с отверстиями, а затвор выполнен с отверстиями в центре и по окружности.

5Источники информации,

принятые во внимание при экспертизе

O 3. Авторское свидетельство СССР

№ 606453, кл. G 05 D 9/02, 1976 (прототип).

S iO mopp

5 iO mopp

Авторы

Даты

1980-09-15—Публикация

1978-07-21—Подача