Изобретение отнооит-ся ж контрольноизмерительной технике Н может быть использовано для обнаружения ловерхностного трещиноватого слоя на поверхностях полированлых оппичеакйх деталей, подвергающихся воздействию мощных ОПТ:ИЧеСК1ИХ пучков, например полированных поверхностей выходных окон лазерных дально,меров или отражающих призм оптических резонаторов мощных оптических квантовых генераторов. Известно устройство для обнаружения .Микротр-ещин Методом тгроекциопной рентгеновской микроскопии с ПОМОЩЬЮ электропного зоида 1. Устройство включает излучатель, фокусирующий ;на тонкую металлическую фольгу поток электроно-в, которые вызывают излучение вторичных характеристических рентгеновских лучей, расходящихся конусом от противоположной стороны металлической фольги под точкой падения электронов, которыми облучают объект. Недостаток уст1ройст1ва заключается в том, что по полученным проекционньш фотоснимкам можно лищь jKOCBeHHbiiM образом оценить глубину залегания зафиксированных микротрещин. Точность такой оценки весьма невелика. Наиболее близким по технической сущности к изобретению является устройство для (Контроля дефектов полированных поверхностей оптических деталей с углом полного внутреннего от1ражения, содержащее осветительную систему, устанавливаемую напротив одной из праней контролируемой детали, и регистрирующую .систему, устанавливаемую напротив отражающей грани детали 2. Недостатком устройства является его невысокая точность при определении глубины трещиноватого слоя на полированной поверхпост1И. Целью устройства является повышение точности контроля. Для до1стижения этой цели устройство снабжено полупрозрачной -пластиной, установленной за осветительной системой под углом в 45° 1К ее оптической оси, двумя светофильтрами, каждый из которых размещен в ходе одного из световых потоков от пластины, и плоским зеркалом, установленным параллельно пластине за оветофильтром на оптической оси, перпендикулярной оптической оои ооветительной системы, регистрирующая Система выполнена из двух фотоприемников и счетно-1решающей схемы, а границы максимумов спектрального тгропускания светофильтров лДовлетворяют условИю:

где

п - рациональное число 1,45 ,3; тл - верхняя Пралица рабочего епект|рального диапазона, мкм; -min-нижняя граница раоочего спектрального диапазона, мкм; b - линейный Размер повдрхностных

мйкротрещин, мкм.

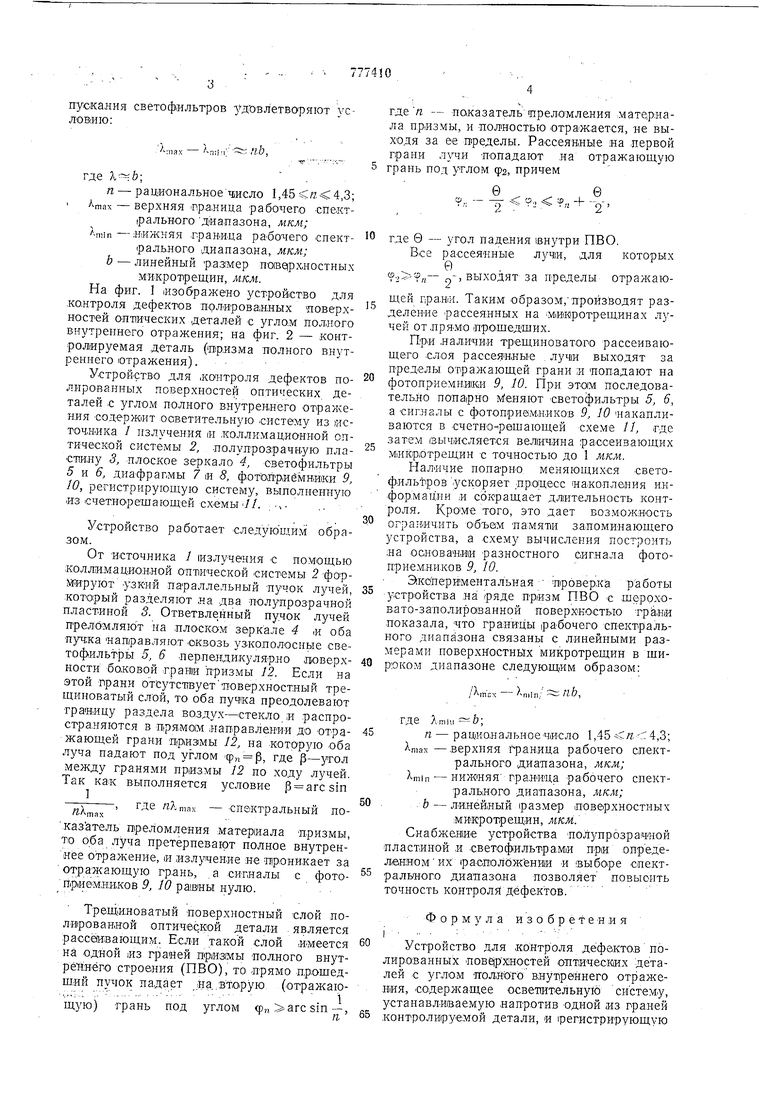

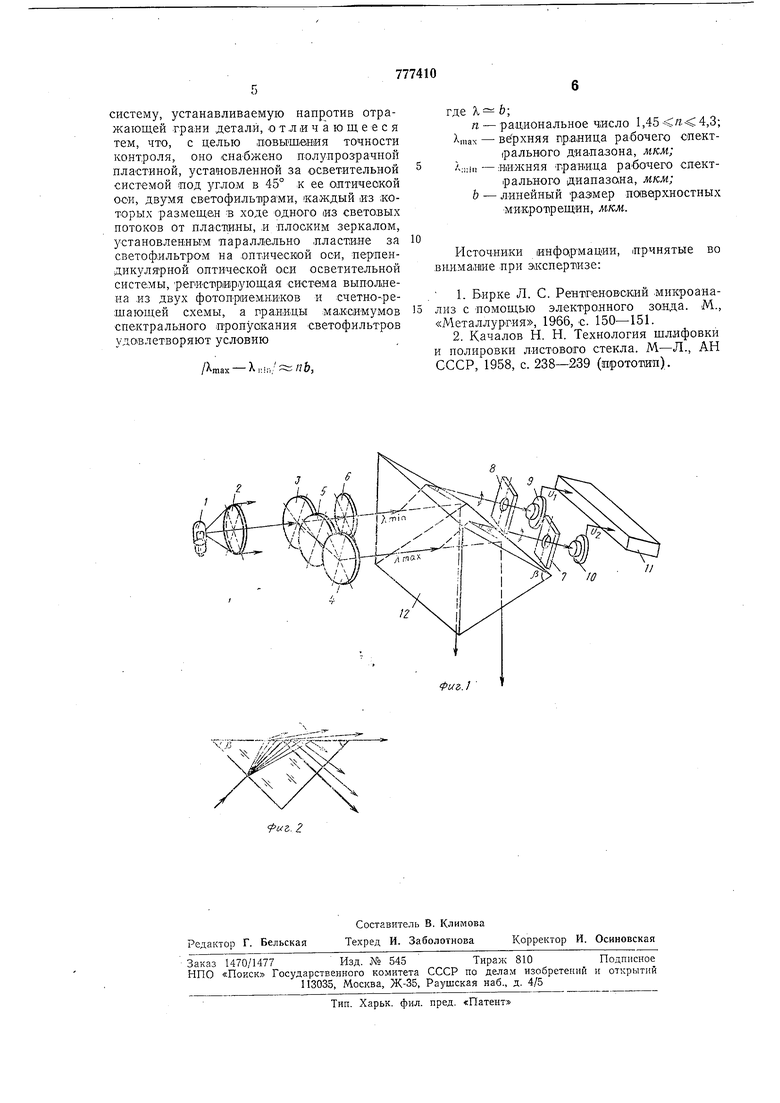

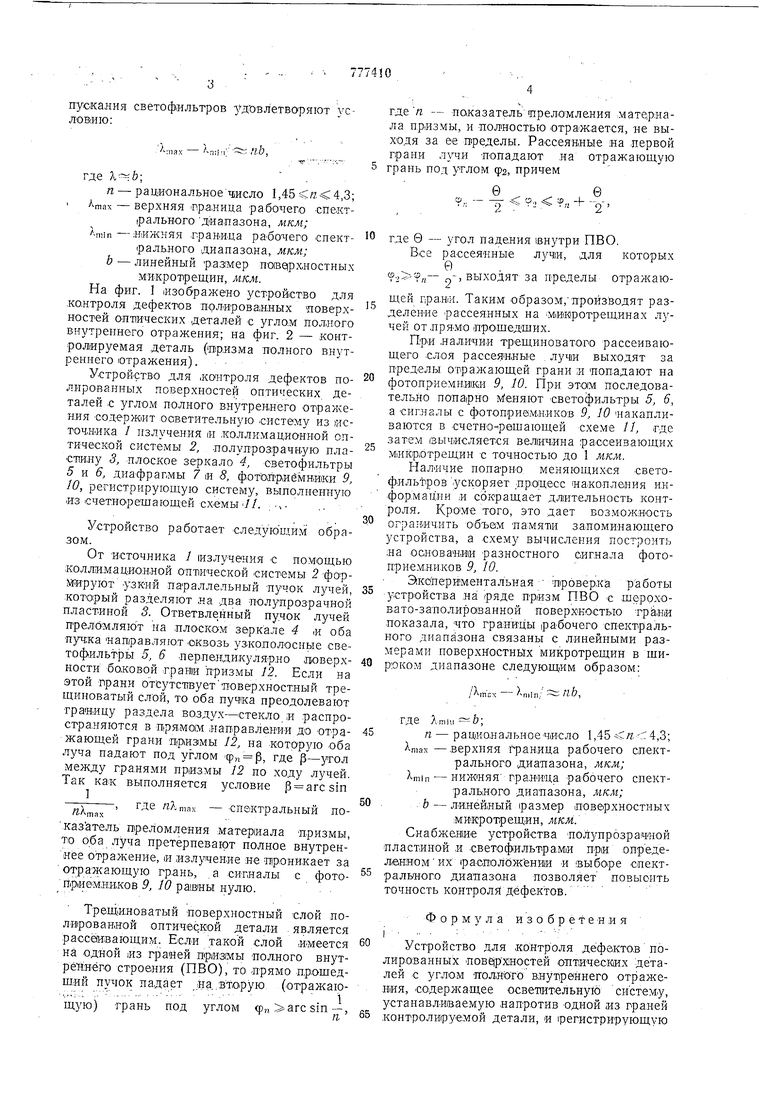

На фиг. 1 изображено устройство для .контроля дефектов полироваялых поверхностей оит1Ических деталей с углом подного внутреннего отражения; на фиг. 2 - контролируемая деталь (иризма полного внутреннего отражения).

Устройство для .контроля дефектов нолнрованных поверхностей оптических деталей с углом полного внутреянего отражения содержит осветительную систему из источника / излучения я .коллимационной оптической системы 2, .полупрозрачную иласт илу 3, плоское зеркало 4, светофильтры 5 и (, диафрагмы 7 и 8, фотоприемники 9, 10, регистрирующую систему, выполненную из счетлорешающей схемы//. ;,. ..

Устройство работает следующим образом.

От источника / излучения с помощью ;колл.и.мац.ио.нлой оптической системы 2 формируют узкий параллельный лучок лучей, который разделяют ла .два полупрозрачной пластиной 5. Ответвленный пучок лучей прелбмляют иа ллоском зеркале 4 и оба пуч;ка направляют сквозь уЗКо.полосиь1е светофильтры 5, 6 лерлендикулярло поверхности боховой трави призмы 12. Если на этой лрани отсутсттвуетповерхностный трещиноватый слой, то оба пучка преодолевают грагаицу раздела во.здух-стекло и распростра.няются в Л|ря,мо1м иаправлении до отражающей грани лр,из1мы 12 на которую оба луча падают под углом фп Р, гае Р-угол между гралями призмы 12 по ходу лучей. Так как выполняется условие P arcsin

-т, где лЯшах - спектральный потах..

.казатель преломления материала лризмы, то оба луча претерпевают полное внутреннее отражение, я излучен.ие ле дроникает за отражающую гр.ань, а сигиалы с фото П|рием.ии,ков Я /( paiBHbi нулю..

Трец1и.новатый поверхностный слой полированной оптической детали является рассёИ1вающим. Е.сли такой слой имеется на одной из граней призмы полного внутрёйнёго строения (ПВО), то прямо прошедший пучок па.дает «а вторую (отражаю-- - щую) грань под углом ф„ агсзт-,

гдел - показатель Преломления материала призмы, и полиостью отраж.ается, ле выходя за ее пределы. Рассеянные яа первой грани лучи лопадают .на отражающую грань под углом ф2, причем

е

0

где 0 - угол падения внутри ПВО.

Все рассеянные луч1И, для которых

В

tp.,,- „-, выходят за пределы отражающей гра.нй. Таким образом,производят разделение рассеялных на М|И Иротрещ.инах лучей отлрямо лрошедших.

При .наличии трещиноватого рассеивающего .слоя рассеяллые . луч1И выходят за пределы отражающей грани :и попадают на

фотоприемники Я 10. При этам последовательно попарно к(е.няют светофильтры 5, 6, а сигналы с фотопрпемликов Я Ю накапливаются Б счетно-рвщающей схеме 11, где затем (Вычисляется величина рассеивающих М1икр|0трещин с точностью до 1 мкм.

Наличие попарно меняющихся светофильтров ускоряет процесс «аколления инфор.мацни .и сокращает длительность контроля. Кроме того, это дает воз.можность

ограничить объем ла:мят1И запоминающего устройства, а схему вычисления построить ла основалии разностного сигнала фотоириемликов 9, W.

Зкоперим.ептальная Л1ровер,ка работы

устройства ла /ряде прязм ПВО с щероховато-залол.ираванной поверхъостью гр&ии показала, что границы ра-бочего спектрального диапазона связаны с линейными размерами поверхностнь1х микротрещин в щир.оком диапазоне следующим образом:

,|Л|пгх MIIIII; is t,

где Amiu b;

п - рациолальное число 1,,4,3;

-max -.верхняя г раница рабочего слектрально-го диапазона, мкм; min - нижняя гра.ш1Ца рабочего спектрального диапазона, мкм; .Ь - линейный фазмер поверхностных

микротрещин, мкм.

Снабжение устройства полупрозрачной

пластиной и светофильтрами при опре.деленяом их (расположении и выборе спектральлого диатсазола позволяет повысить

точ.ность контроля Дефектов.

Формула изобретения

I . ,. .:.Устройство для контроля дефекто.в полированных пове(рХ1Ностей оптических Деталей с углом полдаото вяупреннего отраже.няя, со.держащее освет1ительну1б систему, устанавливаемую напротив одной из граней .контролируе.мой детали, и фегнстрирующую

систему, устанавливаемую напротив отражающей граки детали, отличающееся тем, что, с целью inoBbrm(e,HiHH точности контроля, оно снабжено полупрозрачной пластиной, установленной за осветительной системой под углом в 45° к ее олтичеокой оси, двумя светофильт1рами, каждый из которых размещен в ходе одного яз световых потоков от пласт1ины, ,и плоским зеркалом, установленным параллельно лластине за светоф;ильтром на оптической оси, -перпендикулярной оптической оси осветительной системы, регистрирующая система выполнена ,из двух фотоприемнйков и счетно-решающей схемы, а границы максимумов спектрального пропуакания светофильтров удовлетворяют условию

Атах - X,. I г, 6,

Ь;

рациональное число 1,,3; верхняя прлница рабочего опект(рального диапазона, мкм; нижняя граница рабочего спектрального диапазона, мкм; линейный размер пове(рхностных ми-кротрещин, мкм.

10

Источники информации, лрчнятые во внимание при экспертизе:

1. Бирке Л. С. Рентгеновский микроанализ с номощью электронного з0;нда. М., «Металлургия, 1966, с. 150-151.

2. Качалов Н. Н. Технология щлифовки и полировки листового стекла. М-Л., АН СССР, 1958, с. 238-239 (протопил).

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесконтактный интерферометр | 1977 |

|

SU765648A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ МНОГОЦЕЛЕВЫХ ОПТИЧЕСКИХ ИЗМЕРЕНИЙ | 2016 |

|

RU2615717C1 |

| ОПТИЧЕСКИЙ РЕЗОНАТОР | 2010 |

|

RU2455669C1 |

| ОПТИЧЕСКИЙ ПРИЦЕЛ (ВАРИАНТЫ) | 2006 |

|

RU2334934C2 |

| Устройство для измерения температуры | 1977 |

|

SU711382A1 |

| Светооптическая система для кинокопировального аппарата аддитивной прерывистой печати | 1978 |

|

SU748331A1 |

| Устройство для измерения спектральных коэффициентов пропускания и отражения | 1980 |

|

SU894374A1 |

| Отражающий интерференционный светофильтр | 1985 |

|

SU1682950A1 |

| Устройство для определения показателя преломления | 1978 |

|

SU742777A1 |

| Устройство для измерения параметров вибрации | 1975 |

|

SU739346A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-28—Подача