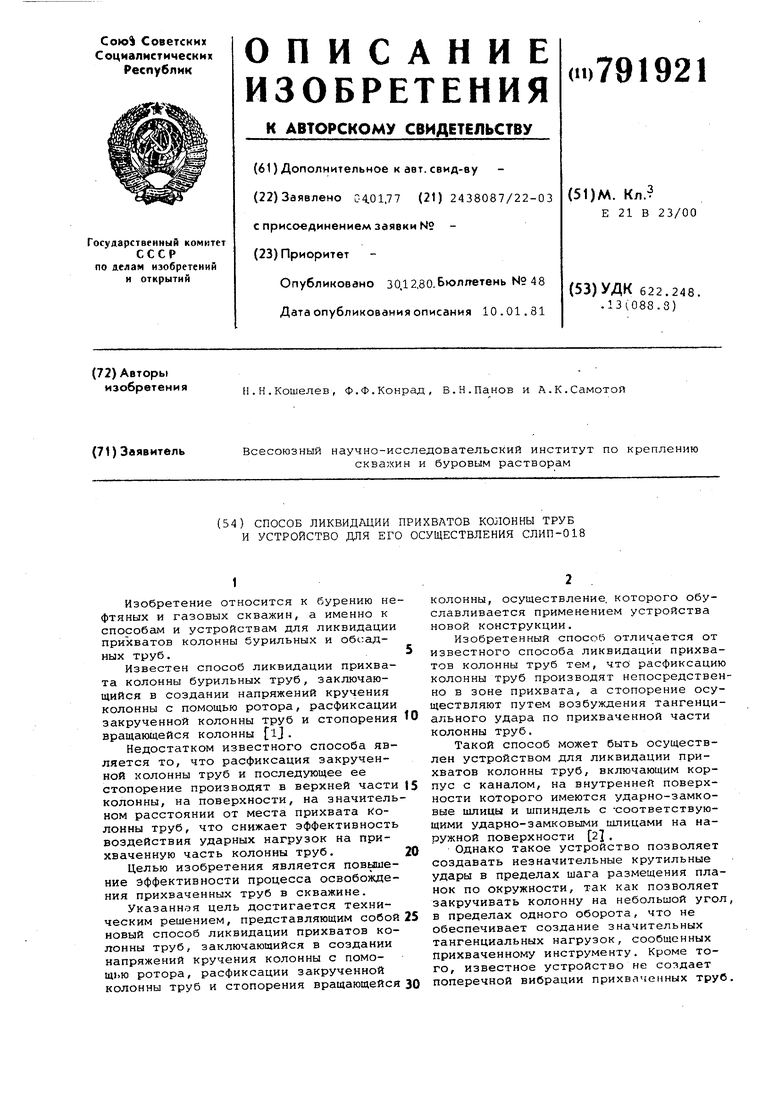

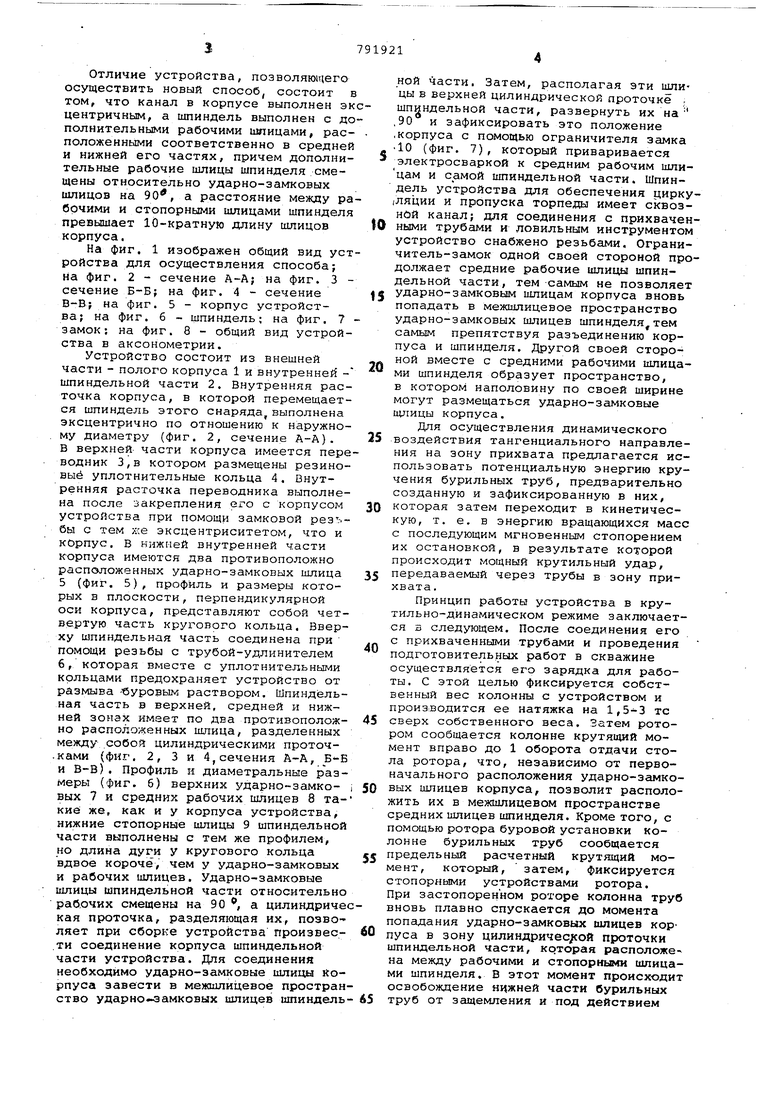

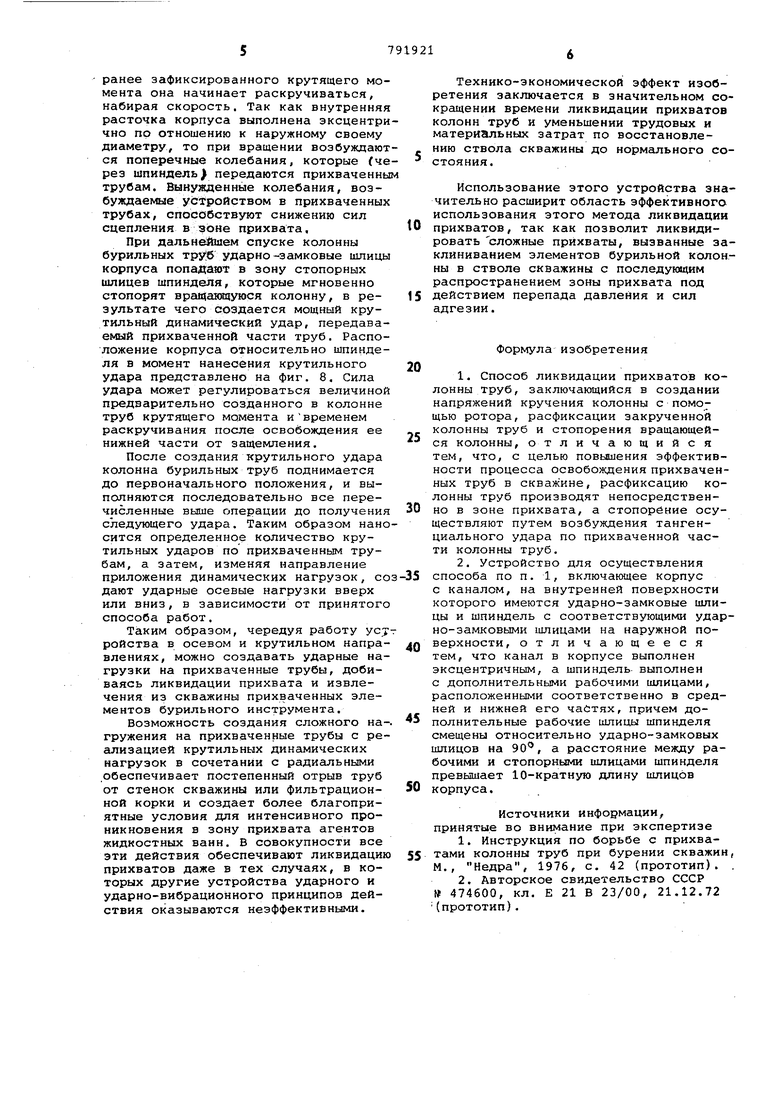

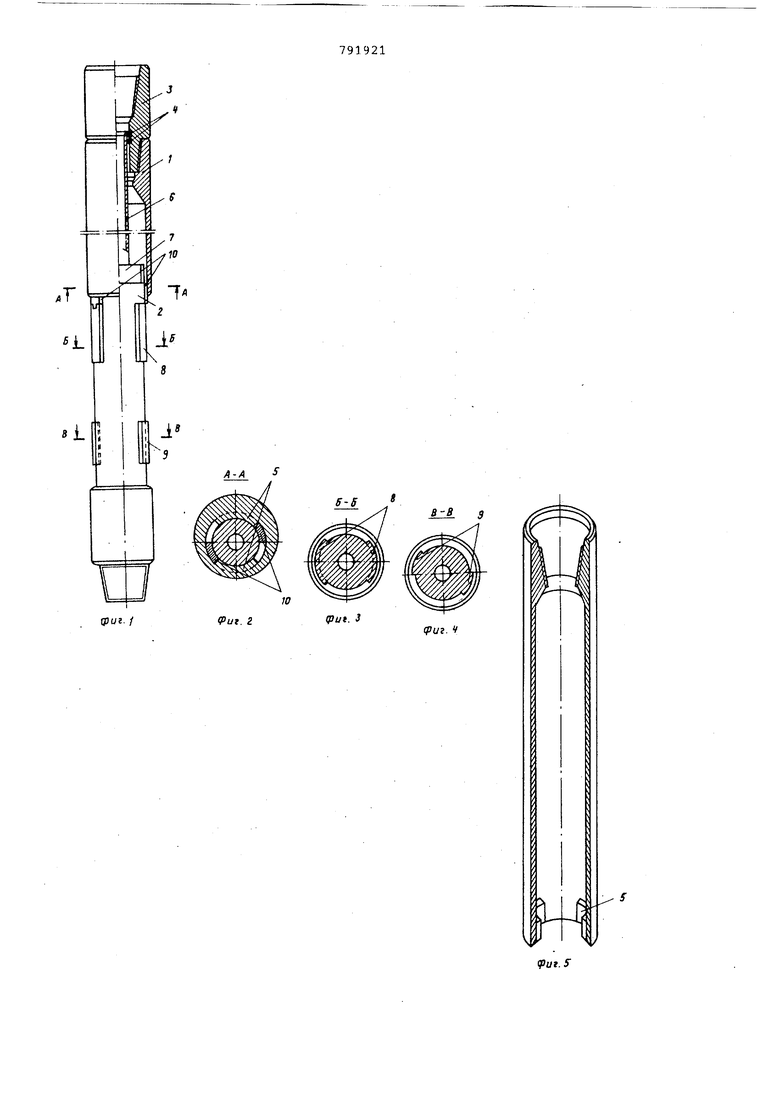

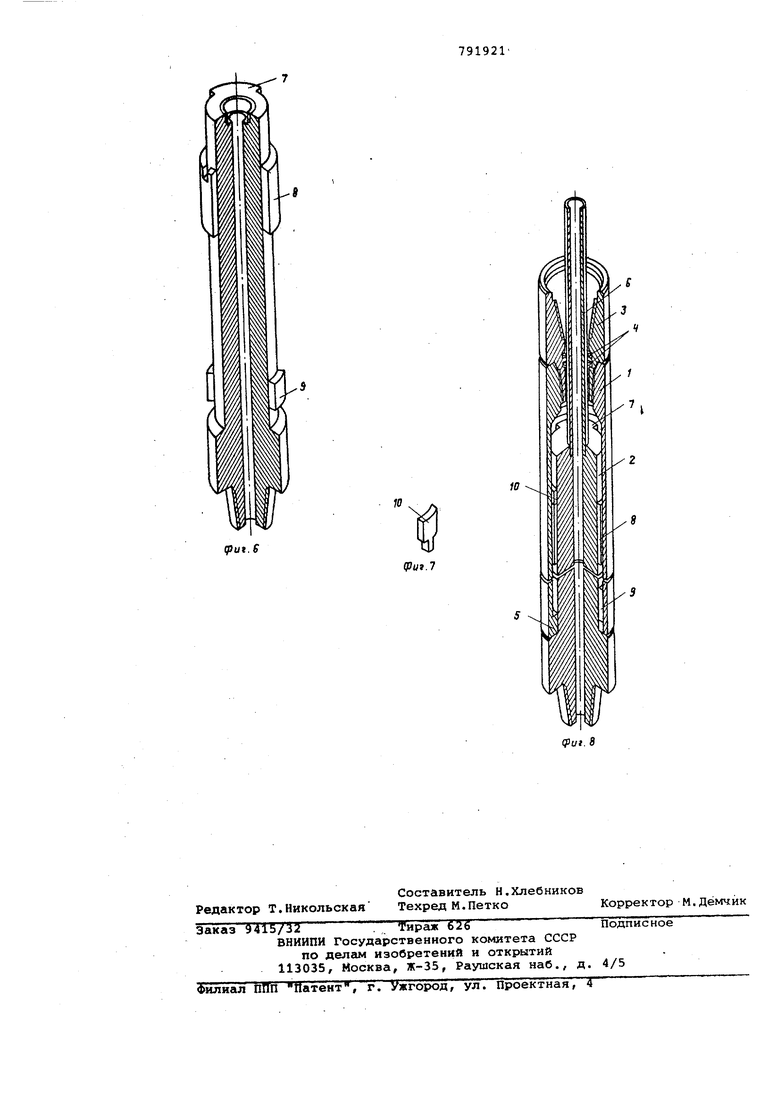

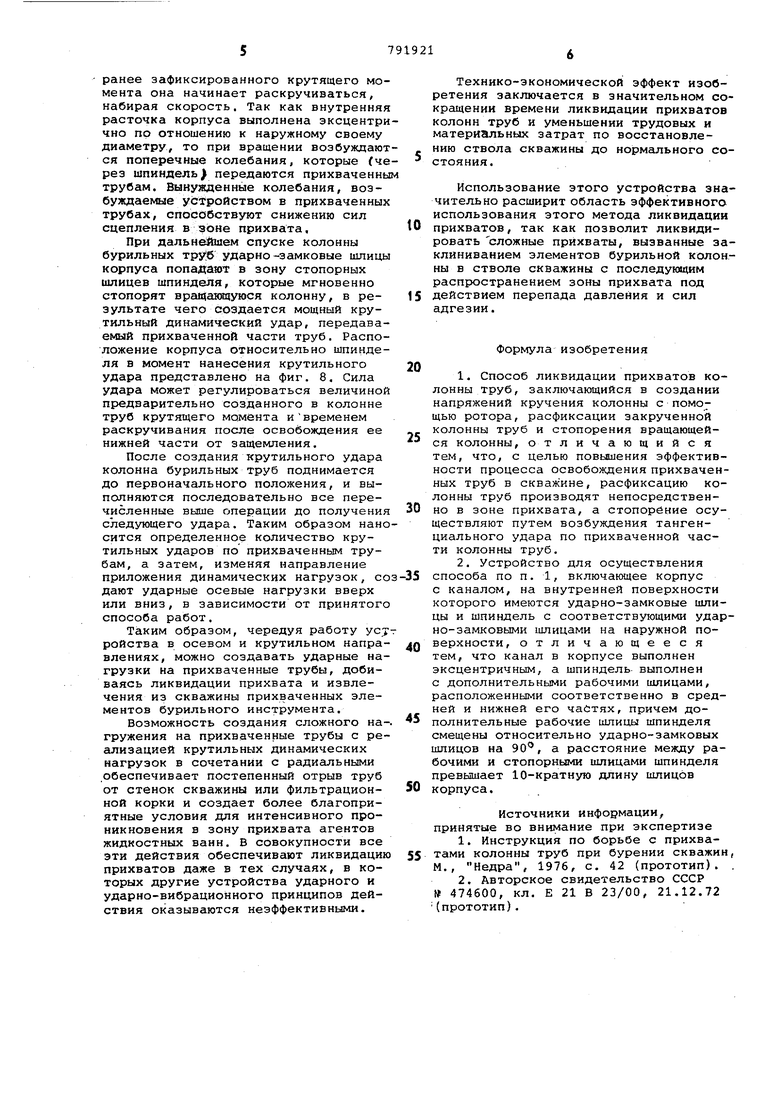

Отличие устройства, позволяющего осуществить новый способ, состоит в том, что канал в корпусе выполнен эк центричным, а шпиндель выполнен с до полнительными рабочими шлицами, расположенными соответственно в средней и нижней его частях, причем дополнительные рабочие шлицы шпинделя смещены относительно ударно-замковых шлицов на 90, а расстояние между ра бочими и стопорными шлицами шпинделя превышает 10-кратную длину шлицов корпуса. На фиг. 1 изображен общий вид уст ройства для осуществления способа; На фиг. 2 - сечение А-А; на фиг. 3 сечение Б-Б; на фиг. 4 - сечение В-В; на фиг. 5 - корпус устройства; на фиг. 6 - шпиндель; на фиг. 7 замок; на фиг. 8 - общий вид устройства в аксонометрии. Устройство состоит из внешней части - полого корпуса 1 и внутренней шпиндельной части 2. Внутренняя расточка корпуса, в которой перемещается шпиндель этого снаряда,выполнена эксцентрично по отношению к наружному диаметру (фиг. 2, сечение А-А). В верхней части корпуса имеется пере водник 3,в котором размещены резиновые уплотнительные кольца 4. Внутренняя расточка переводника выполнена после закрепления его с корпусом устройства при помощи замковой резьбы с тем же эксцентриситетом, что и корпус. В нижней внутренней части корпуса имеются два противоположно расположенных ударно-замковых шлица 5 (фиг. 5), профиль и размеры которых в плоскости, перпендикулярной оси корпуса, представляют собой четвертую часть кругового кольца. Вверху шпиндельная часть соединена при помощи резьбы с трубой-удлинителем 6,которая вместе с уплотнительными кольцами предохраняет устройство от размыва -буровым раствором. Шпиндельная часть в верхней, средней и нижней зонах имеет по два про.тивоположно расположенных шлица, разделенных между собой цилиндрическими проточ.ками (фиг, 2, 3 и 4,сечения А-А, Б-Б и В-В). Профиль и диаметральные размеры (фиг. б) верхних ударно-замковых 7 и средних рабочих шлицев 8 такие же, как и у корпуса устройства, нижние стопорные шлицы 9 шпиндельной части виполнены с тем же профилем, но длина дуги у кругового кольца вдвое короче, чем у ударно-замковых и рабочих шлицев. Ударно-замковые шлицы шпиндельной части относительно рабочих смещены на 90 , а цилиндриче кая проточка, разделяющая их, позволяет при сборке устройства произвести соединение корпуса шпиндельной части устройства. Для соединения необходимо ударно-замковые шлихш корпуса завести в межшлицевое простран ство ударно«-замковых шлицев шпиндель ной части. Затем, располагая эти шлицы в верхней цилиндрической проточке , шпиндельной части, развернуть их на 90 и зафиксировать это положение корпуса с помощью ограничителя замка 10 (фиг. 7), который приваривается электросваркой к средним рабочим шлицам и самой шпиндельной части. Шпиндель устройства для обеспечения циркуляции и пропуска торпеды имеет сквозной канал; для соединения с прихваченными трубами и ловильным инструментом устройство снабжено резьбами. Ограничитель-замок одной своей стороной продолжает средние рабочие шлицы шпиндельной части, тем самым не позволяет ударно-замковым шлицам корпуса вновь попадать в межшлиценое пространство ударно-замковых иалицев шпинделя,тем самым препятствуя разъединению корпуса и шпинделя. Другой своей стороной вместе с средними рабочими шлицами шпинделя образует пространство, в котором наполовину по своей ширине могут размещаться ударно-замковые щлицы корпуса. Для осуществления динамического воздействия тангенциального направления на зону прихвата предлагается использовать потенциальную энергию кручения бурильных труб, предварительно созданную и зафиксированную в них, которая затем переходит в кинетическую, т. е. в энергию вращающихся масс с последующим мгновенным стопорением их остановкой, в результате которой происходит мощный крутильный удар, передаваемый через трубы в зону прихвата . Принцип работы устройства в крутильно-динамическом режиме заключается 3 следующем. После соединения его с прихваченными трубами и проведения подготовительных работ в скважине осуществляется его зарядка для работы. С этой целью фиксируется собственный вес колонны с устройством и производится ее натяжка на 1,5-3 тс сверх собственного веса. Затем ротором сообщается колонне крутящий момент вправо до 1 оборота отдачи стола ротора, что, независимо от первоначального расположения ударно-замковых шлицев корпуса, позволит расположить их в межшлицевом пространстве средних шлицев шпинделя. Кроме того, с помощью ротора буровой установки колонне бурильных труб сообщается предельный расчетный крутящий момент, который, затем, фиксируется стопорными устройствами ротора. При застопоренном роторе колонка труб вновь плавно спускается до момента попадания ударно-замковых шлицев кор пуса в зону цилиндричес/сой проточки шпиндельной части, которая расположена между рабочими и стопорными шлицами шпинделя. В этот момент происходит освобождение нижней части бурильных труб от защемления и под действием ранее зафиксированного крутящего момента она начинает раскручиваться, набирая скорость. Так как внутренняя расточка корпуса выполнена эксцентри чно по отношению к наружному своему диаметру, то при вращении возбуждают ся поперечные колебания, которые (че рез шпиндель) передаются прихваченны трубам. Вынужденные колебания, возбуждаемые устройством в прихваченных трубах, способствуют снижению сил сцепления в зоне прихвата. При дальнейшем спуске колонны бурильных ударно-замковые шлицы корпуса попадают в зону стопорных шлицев шпинделя, которые мгновенно стопорят вращающуюся колонну, в результате чего создается мощный крутильный динамический удар, передаваемый прихваченной части труб. Расположение корпуса относительно шпинделя в момент нанесения крутильного удара представлено на фиг. 8. Сила удара может регулироваться величиной предварительно созданного в колонне труб крутящего момента ивременем раскручивания после освобождения ее нижней части от защемления. После создания крутильного удара колонна бурильных труб поднимается до первоначального положения, и выполняются последовательно все перечисленные выше операции до получения следующего удара. Таким образом нано сится определенное количество крутильных ударов по прихваченным трубам, а затем, изменяя направление приложения динамических нагрузок, со дают ударные осевые нагрузки вверх или вниз, в зависимости от принятого способа работ. Таким образом, чередуя работу ycj ройства в осевом и крутильном напра влениях, можно создавать ударные нагрузки на прихваченные трубы, добиваясь ликвидации прихвата и извлечения из скважины прихваченных элементов бурильного инструмента. Возможность создания сложного нагружения на прихваченные трубы с ре ализацией крутильных динамических нагрузок в сочетании с радиальными обеспечивает постепенный отрыв труб от стенок скважины или фильтрационной корки и создает более благоприятные условия для интенсивного проникновения в зону прихвата агентов жидкостных ванн. В совокупности все эти действия обеспечивают ликвидацию прихватов даже в тех случаях, в которых другие устройства ударного и ударно-вибрационного принципов действия оказываются неэффективными. Технико-экономической эффект изобретения заключается в значительном сокращении времени ликвидации прихватов колонн труб и уменьшении трудовых и материальных затрат по восстановлению ствола скважины до нормального состояния. Использование этого устройства значительно расширит область эффективного использования этого метода ликвидации прихватов, так как позволит ликвидировать сложные прихваты, вызванные заклиниванием элементов бурильной колонны в стволе скважины с последую«дим распространением зоны прихвата под действием перепада давления и сил адгезии. Формула изобретения 1,Способ ликвидации прихватов колонны труб, заключающийся в создании напряжений кручения колонны с помо щью ротора, расфиксации закрученной колонны труб и стопорения вращающейся колонны, отличающийся тем, что, с целью повышения эффективности процесса освобождения прихваченных труб в скважине, расфиксацию колонны труб производят непосредственно в зоне прихвата, а стопорбние осуществляют путем возбуждения тангенциального удара по прихваченной части колонны труб, 2,Устройство для осуществления способа по п, 1, включающее корпус с каналом, на внутренней поверхности которого имеются ударно-замковые шлицы и шпиндель с соответствующими ударно-замковыми шлицами на наружной поверхности, отличающееся тем, что канал в корпусе выполнен эксцентричным, а шпиндель- выполнен с дополнительными рабочими шлицами, расположенными соответственно в средней и нижней его частях, причем дополнительные рабочие шлицы шпинделя смещены относительно ударно-замковых шлицов на 90, а расстояние между рабочими и стопорными шлицами шпинделя превышает 10-кратную длину шлицов корпуса. Источники информации, принятые во внимание при экспертизе 1.Инструкция по борьбе с прихватами колонны труб при бурении скважин, М,, Недра, 1976, с, 42 (прототип). . 2.Авторское свидетельство СССР 474600, кл, Е 21 В 23/00, 21,12.72 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ликвидации прихватов колонны труб "ум-п2кс | 1977 |

|

SU754041A1 |

| ГИДРАВЛИЧЕСКИЙ ЯСС | 2009 |

|

RU2408775C1 |

| БУРОВОЙ АКСЕЛЕРАТОР ДЛЯ УСИЛЕНИЯ УДАРА БУРИЛЬНОГО ЯСА | 2014 |

|

RU2571961C1 |

| Устройство для отворачивания бурильных труб в скважине | 1987 |

|

SU1564322A1 |

| Механический ясс | 1985 |

|

SU1265282A1 |

| ГИДРАВЛИЧЕСКИЙ БУРИЛЬНЫЙ ЯС | 2006 |

|

RU2310061C1 |

| Ударное устройство для ликвидации прихватов | 1982 |

|

SU1051223A1 |

| Ускоритель для яссов | 1989 |

|

SU1744234A1 |

| Устройство для освобождения прихваченной в скважине колонны труб | 1976 |

|

SU618530A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЛИКВИДАЦИИ ПРИХВАТОВ В СКВАЖИНЕ | 1991 |

|

RU2030548C1 |

10

Авторы

Даты

1980-12-30—Публикация

1977-01-04—Подача