(54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ БУРдВОГО РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки промывочной жидкости | 1990 |

|

SU1775178A1 |

| Турбоциклон для очистки жидкости | 1979 |

|

SU862998A1 |

| Устройство для очистки жидкости | 1979 |

|

SU822912A1 |

| Многоярусный отстойник | 1981 |

|

SU955977A1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2014 |

|

RU2565947C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 1998 |

|

RU2134767C1 |

| Гидротурбоциклон | 1979 |

|

SU858931A1 |

| Пульсатор | 1983 |

|

SU1141227A1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2620183C1 |

| Устройство для очистки бурового раствора | 1989 |

|

SU1728467A1 |

I

Изобретение относится к технике очистки жидкостей от механических примесей, в частности для отделения твердых частиц из бурового раствора, и может быть применено в нефтегазодобывающей промышленности при бурении скважин.

Известно устройство для очистки буровых растворов от выбуренной породы, которое содержит гидротурбоциклон и вибрационный аппарат.

Устройство включает также вращающийся полый вал с укрепленными на нем лопастями, привод вала, его подшипниковые опоры и сетку J.

Недостатками известного устройства являются низкая эффективность вибрации сетки и ее быстрый износ. Кроме того, в известном устройстве не предотвращена утечка очищаемой и очищенной жидкости.

Наиболее близким к предлагаемому изобретению является устройство для очистки бурового раствора, включающее корпус с входным и выходным отверстиями, полый вал с фильтром, установленным соосно внутри корпуса на опорах 2.

Недостатком этого устройства является недостаточная эффективность очистки, быстрый выход из строя устройства за счег забивания фильтра и сложность очистки фильтра.

Целью изобретения является повышение надежности работы устройства.

Поставленная цель достигается тем, что устройство снабжено расположенным в зоне выходного отверстия клапаном, имеющим скребки и заслонку, причем заслонка установлена с возможностью осевого перемещения вместе с клапаном для перекрытия фильтра, а фильтр выполнен съемным.

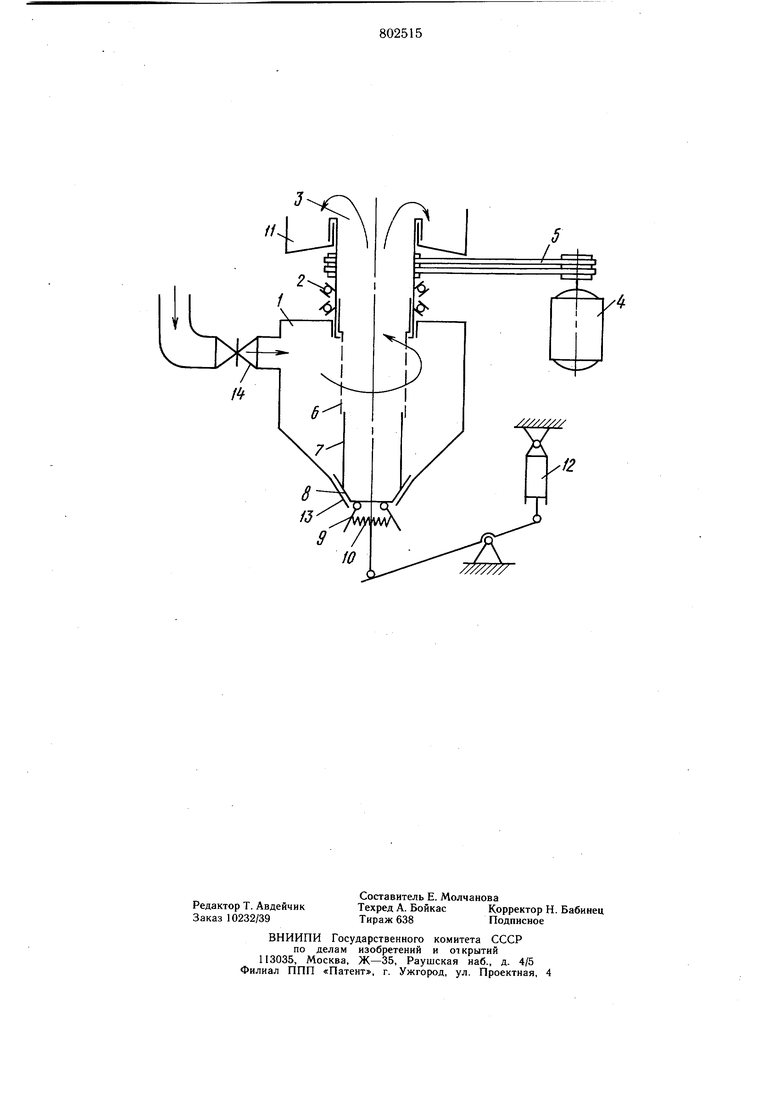

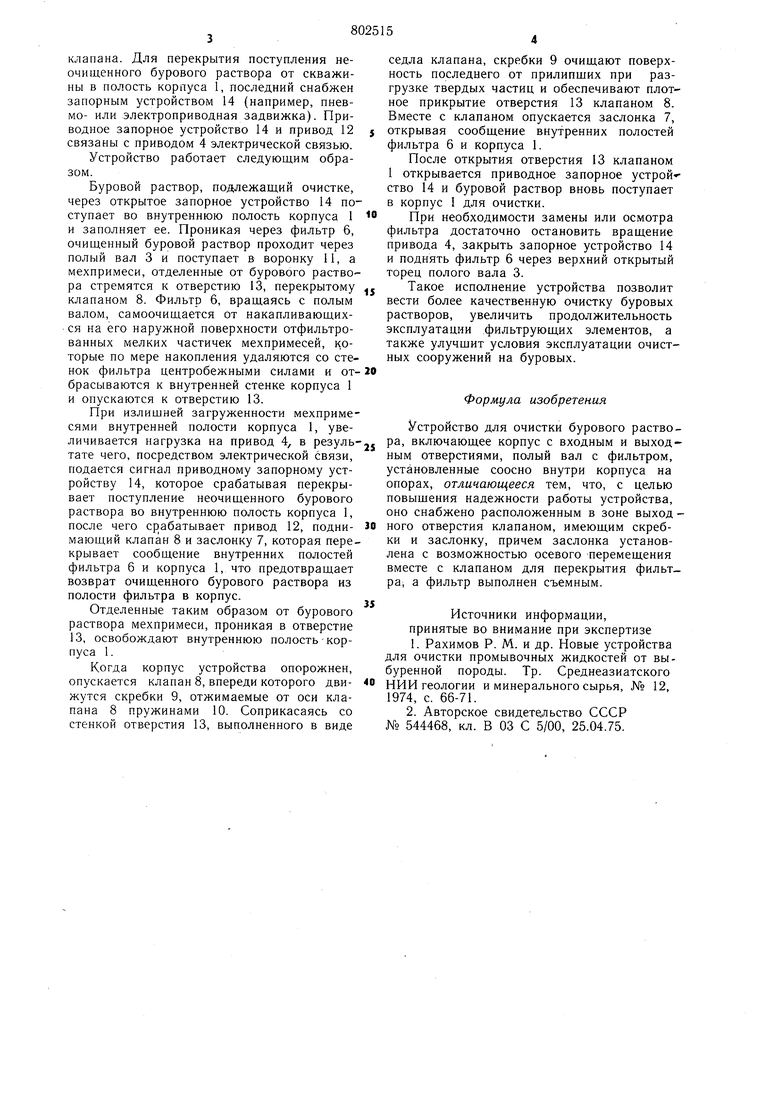

На чертеже изображена схема устройства.

Устройство состоит из корпуса 1, в котором в подшипниковых опорах 2 вращается полый вал 3 электропривода 4, передающего вращение через клиноременную передачу 5 валу 3. В нижней части полого вала 3 установлен полый фильтр 6 с заслонкой 7, которая соединена с клапаном 8, снабженным скребками 9 с пружинами 10. Верхняя часть полого вала 3 сообщается с неподвижной воронкой 11.

Клапан 8 кинематически соединен с приводом 12. В нижней части корпус 1 снабжен отверстием 13, выполненным в виде седла

клапана. Для перекрытия поступления неочищенного бурового раствора от скважины в полость корпуса 1, последний снабжен запорным устройством 14 (например, пневмо- или электроприводная задвижка). Приводное запорное устройство 14 и привод 12 связаны с приводом 4 электрической связью.

Устройство работает следующим образом.

Буровой раствор, подлежащий очистке, через открытое запорное устройство 14 поступает во внутреннюю полость корпуса 1 и заполняет ее. Проникая через фильтр 6, очищенный буровой раствор проходит через полый вал 3 и поступает в воронку 11, а мехпримеси, отделенные от бурового раствора стремятся к отверстию 13, перекрытому клапаном 8. Фильтр 6, вращаясь с полым валом, самоочищается от накапливающихся на его наружной поверхности отфильтрованных мелких частичек мехпримесей, которые по мере накопления удаляются со стенок фильтра центробежными силами и отбрасываются к внутренней стенке корпуса 1 и опускаются к отверстию 13.

При излишней загруженности мехпримесями внутренней полости корпуса 1, увеличивается нагрузка на привод 4, в результате чего, посредством электрической связи, подается сигнал приводному запорному устройству 14, которое срабатывая перекрывает поступление неочищенного бурового раствора во внутреннюю полость корпуса 1, после чего срабатывает привод 12, поднимающий клапан 8 и заслонку 7, которая перекрывает сообщение внутренних полостей фильтра 6 и корпуса 1, что предотвращает возврат очищенного бурового раствора из полости фильтра в корпус.

Отделенные таким образом от бурового раствора мехпримеси, проникая в отверстие 13, освобождают внутреннюю полость-корпуса 1.

Когда корпус устройства опорожнен, опускается клапан 8, впереди которого движутся скребки 9, отжимаемые от оси клапана 8 пружинами 10. Соприкасаясь со стенкой отверстия 13, выполненного в виде

седла клапана, скребки 9 очищают поверхность последнего от прилипших при разгрузке твердых частиц и обеспечивают плотное прикрытие отверстия 13 клапаном 8. Вместе с клапаном опускается заслонка 7, открывая сообщение внутренних полостей фильтра 6 и корпуса 1.

После открытия отверстия 13 клапаном 1 открывается приводное запорное устрой ство 14 и буровой раствор вновь поступает в корпус I для очистки.

При необходимости замены или осмотра фильтра достаточно остановить вращение привода 4, закрыть запорное устройство 14 и поднять фильтр 6 через верхний открытый торец полого вала 3.

Такое исполнение устройства позволит вести более качественную очистку буровых растворов, увеличить продолжительность эксплуатации фильтрующих элементов, а также улучщит условия эксплуатации очистных сооружений на буровых.

Формула изобретения

Устройство для очистки бурового раствора, включающее корпус с входным и выходным отверстиями, полый вал с фильтром, установленные соосно внутри корпуса на опорах, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено расположенным в зоне выход ного отверстия клапаном, имеющим скребки и заслонку, причем заслонка установлена с возможностью осевого перемещения вместе с клапаном для перекрытия фильтра, а фильтр выполнен съемным.

Источники информации, принятые во внимание при экспертизе 1. Рахимов Р. М. и др. Новые устройства для очистки промывочных жидкостей от выбуренной породы. Тр. Среднеазиатского НИИ геологии и минерального сырья, № 12, 1974, с. 66-71.

//7/////

Авторы

Даты

1981-02-07—Публикация

1978-12-07—Подача