1

Изобретение относится к технике добычи ископаеьвлх солей подземным растворением в недрах, главным образом к горнохимической промЕЛШленност и может быть использовано также в других отраслях промышленности, занмающихся добычей рассолов через буровые скважины.

Известен способ образования подземного резервуара в отложениях солей с попутной добычей солей путем закачки в массив растворителя, откачки образующегося рассола и с его последующим сбросом, при котором в качестве растворителя используют водный раствор хлористого натрия и органических соединений , образукнцих истинный раствор в воде, при этом суммарную растворяющую способность растворителя поддерживают не менее 200 г/л путем его подпитки пресной водой, в качестве органического соединения используют метиловый спирт или ацетон l Существенным препятствием при подземном растворении солей через буровые скважины является разница скоростей растворения горизонтальной поверхности кровли и боковой поверхности камеры растворения. Величина скорости растворения кровли, являющейся главной рассолообразующей поверхностью камеры в 2-2,5 раза превышает величину скорости растворения боковой поверхности. Всл.едствие этого, одной из основных технологических задач при подземном растворении соляных залежей через буровые скважины является подготовка в каме0ре растворения большой горизонтальной поверхности ее кровли с целью создания оптимальных условий для максимальной интенсификации процесса растворения соли и насыщения ею рассола

5 в камере.

Известно несколько способов подготовки большой горизонтальной поверхности растворения кровли камеры, размываемой в подошве соляной залежи до

0 начала эксплуатации скважины, - получения, из нее.насыщенных рассолов при достаточно производительности.

Способ Кулле и его модификация 5способ ступенчатой отработки соляных залежей, предусматривающий размыв подготовительной выработки гидровруба посредством закачки в скважину растворителя (воды) и нерастворителя, в ка0честве которого используют нефтемасло, керосин и т.п. с толщиной слоя 5-10 мм, всплЫвакядие к кровле камеры растворения и предохраняющие ее от растворенияJ последующая отработка соляной залежи производится эксплуатационными ступенями, ограничиваемыми кровлей предыдущей (нижней) ступени и подошвой будущей (верхней) ступени. При этом в целях предотвращения стихийного растворения кровли камеры и трансформации ее в противоточную камеру, что сопровождается уменьшением концентрации рассола, извлечения запасов и срока службы скважины, производится совмещение очистных работ в объеме отрабатываемой ступени, кровля которой стабилизируется нерастворителем - нефтепродуктами, с подготовкой новой рабочей горизонтальной поверхности растворения (кровли) камеры 2 .

Недостатком способа Кулле и его модификацией являются большие потери нефтепродуктов в камере растворения, достигающие 1,5 кг на 1 м добытого рассола (150-200 т в год на скважину), которые происходят вследствие окисления нефтепродуктов и образования комплексов с водонерастворигллми примесями, выпадающими при растворении соляной залежи на дно камеры растворения.

Известен также способ Трампа, предусматривающий закачку в нижнюю часть Соляной залежи воды и воздуха, который ввиду его ограниченной раствори жх:ти в рассоле, находящемся в камере растворения, выделяется в свободную фазу у кровли камеры, образуя по/стдку толщиной 1-2 см, которая изолирует кровлю от растворения, Вследствие растворения исключительно боковой поверхности камеры в подошве соляной залежи образуется гидровруб с высотой 2-5 м и диаметром кровли около 100 м. После выпуска воздуха из камеры растворения в ней создаются условия для свободного доступа воды к большой горизонтальной поверхности кровли камеры, в результате растворения которой образуется значительное количество насыщенных рассолов (эксплуатационный период работы сквазкины) 3}.

Однако относительно большая растворимость воздуха в воде и рассоле, находящихся в камере растворения ( до 1 1 м рассола), обуславливает постоянный выход воздуха из нее в рассоле, извлекаемом на поверхность, что и вызывает необходимость постоянной подачи воздуха в скважину для компенсации его потерь и поддержания подушки у кровли камеры.. Это ведет к большим энергозатратам на работу компрессорного оборудования.

После выпуску воздуха из камеры растворения дальнейшее растворение ее кровли и ствола скважины водой происходит стихийно, вследствие чего 1над гидроврубом происходит образование противоточной камеры, сопровождаемое уменьщением концентрации солей в рассоле, а также снижением рроизводительности скважины, извлечения запасов и срока службы скважи-г ны.

Применение способа Трэмпа практически делает невозможным осуществление ступенчатой отработки соляной залежи , заключающейся в совмещении очистных работ в проектном объеме эксплуатационного слоя, кровля которого фиксируется нерастворителем, а подошва - кровлей гидровруба, с подготовкой .новой рабочей поверхност растворения кровли камеры, так как разгерметизация скважин при ступенчатой отработке вызовет выделение воздуха из всего объема рассола в камере растворения и необходимость форсированной работы компрессорного оборудования в течение длительного времени для насыщения воздухом всего рассола в камере и создания его избытка для образования подушки.

Целью изобретения является повышение расСолодобычи за счет стабилизации слоя нерастворителя у кровли камеры, образующейся в результате растворения солей, и сокращение его расходах;. ,

Это достигается тем, что в скважину дополнительно в качестве нераг створителя закачивают нефтепродукты с добавкой 2-8 вес. % кубовых остатков высокомолекулярных жирных спиртов и альдегидов, толщину слоя которых поддерживают в пределах 5-15 мм.

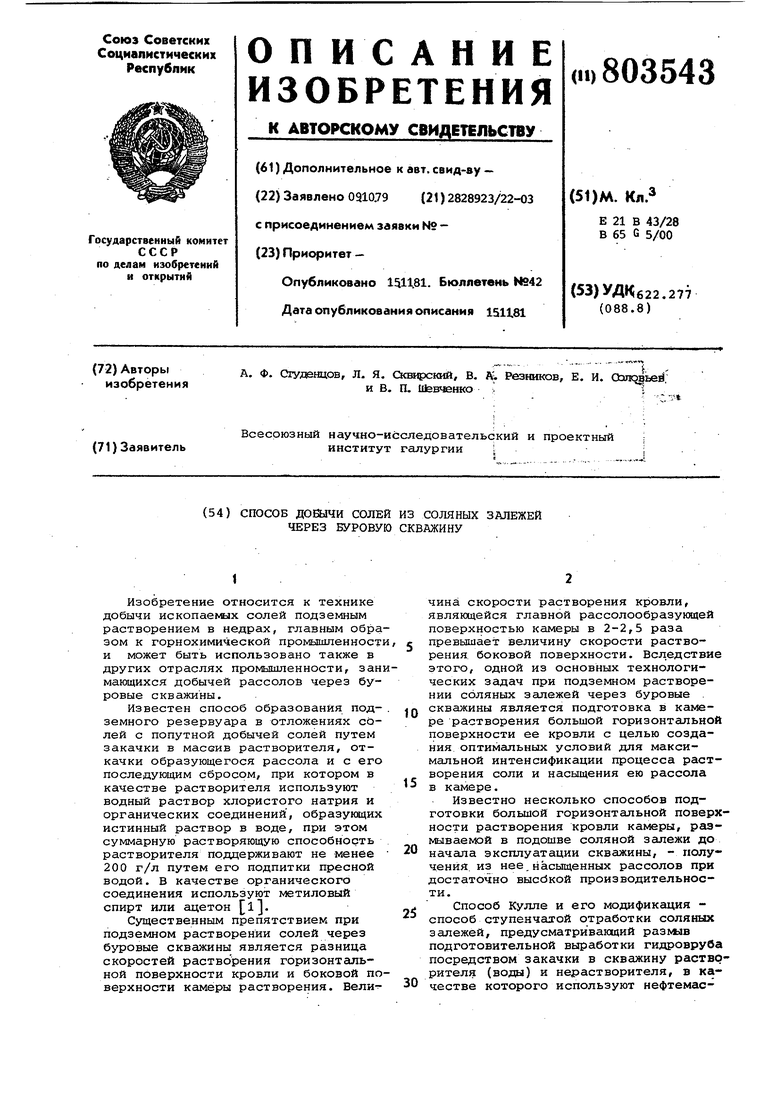

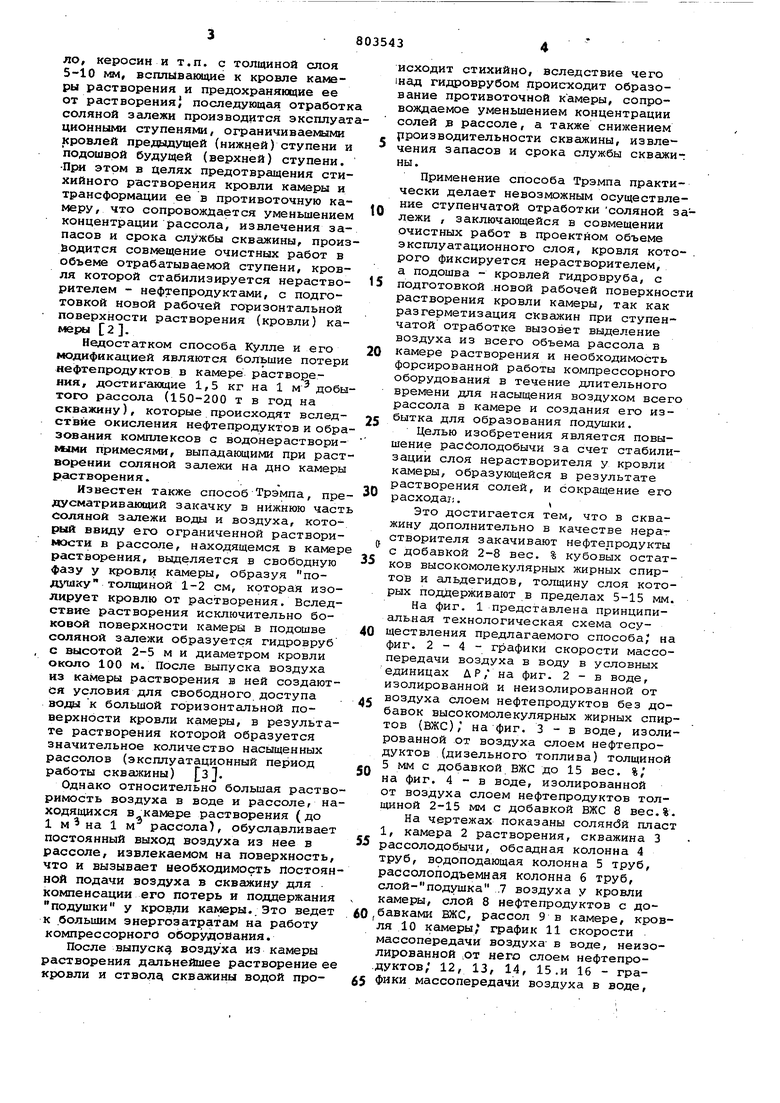

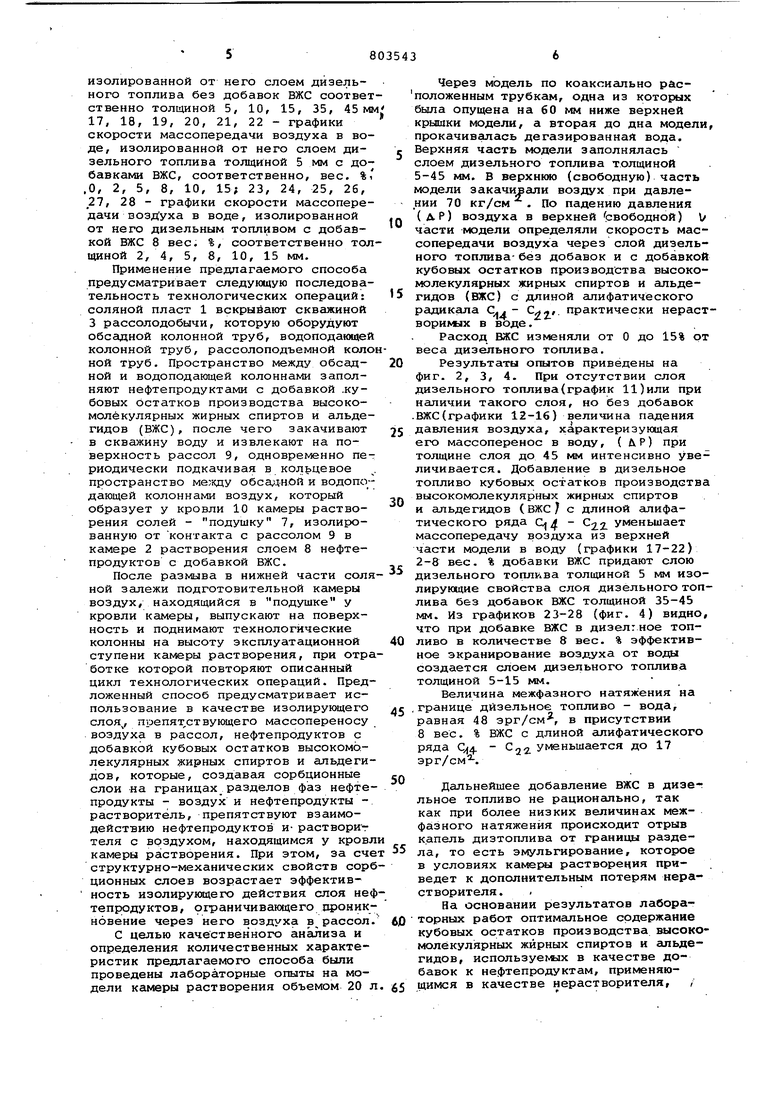

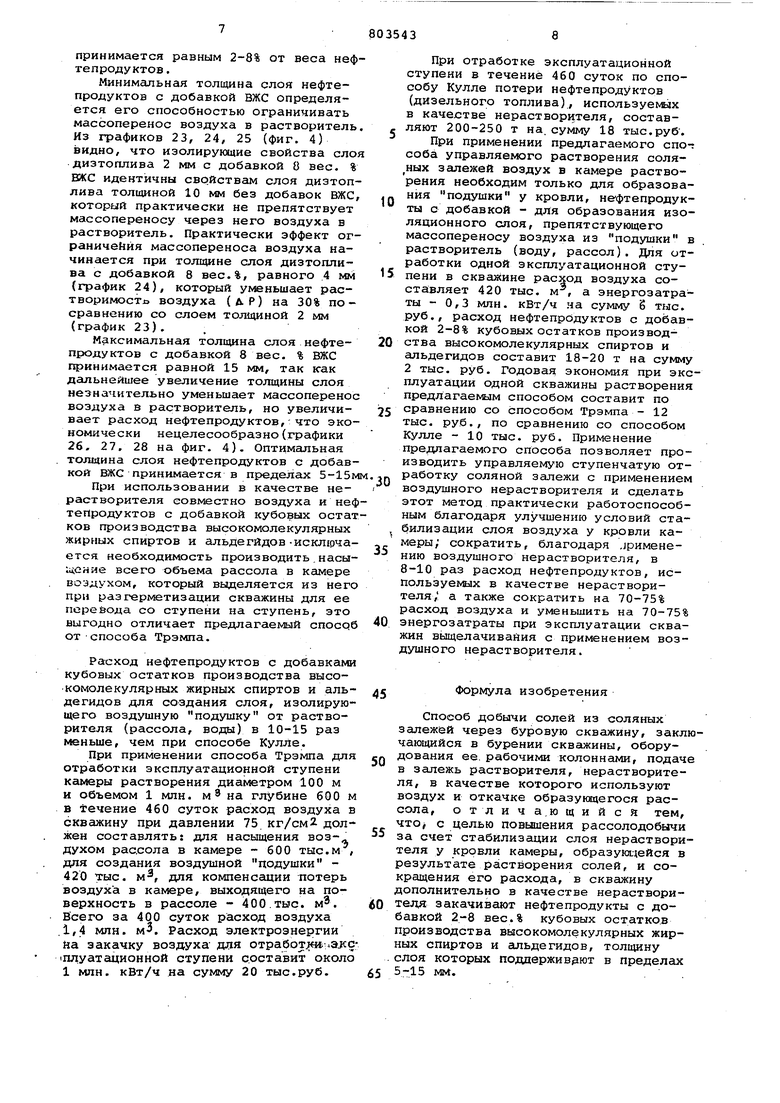

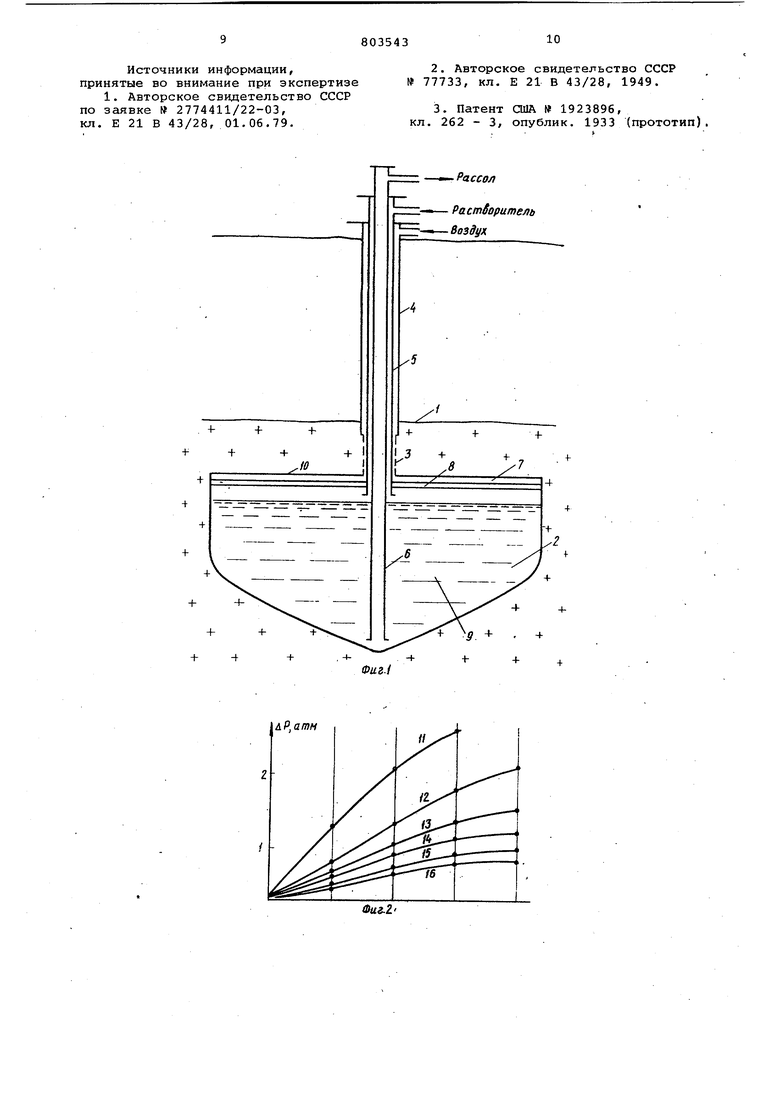

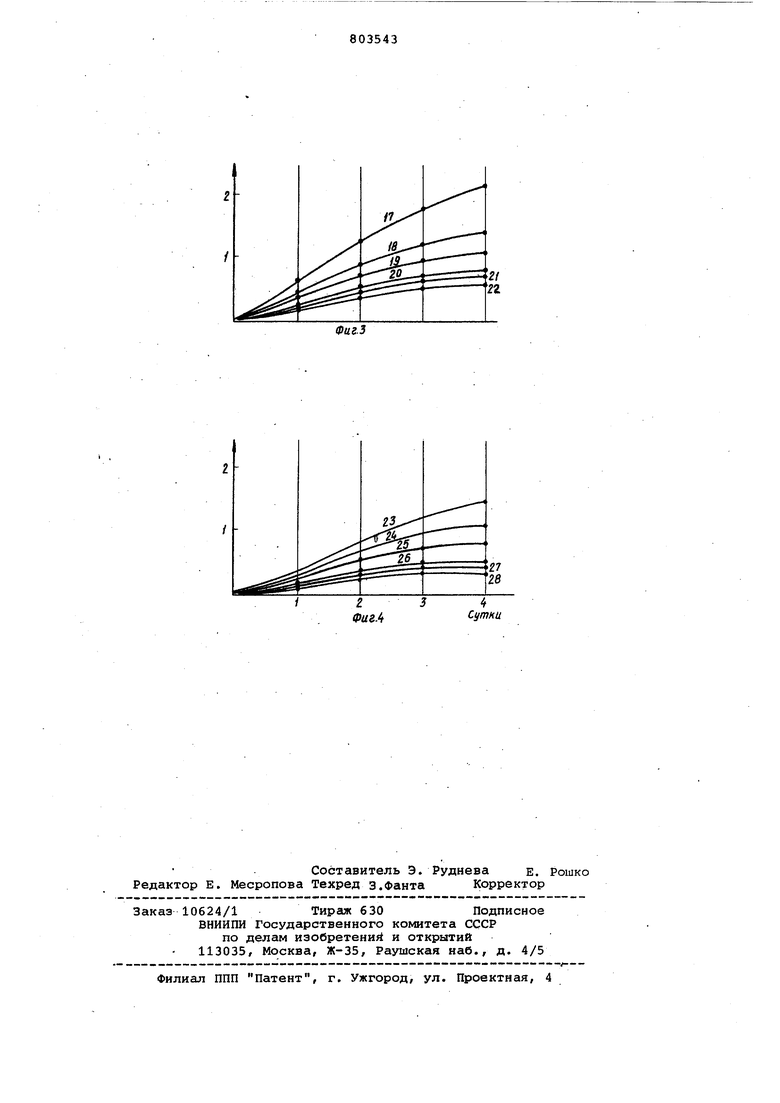

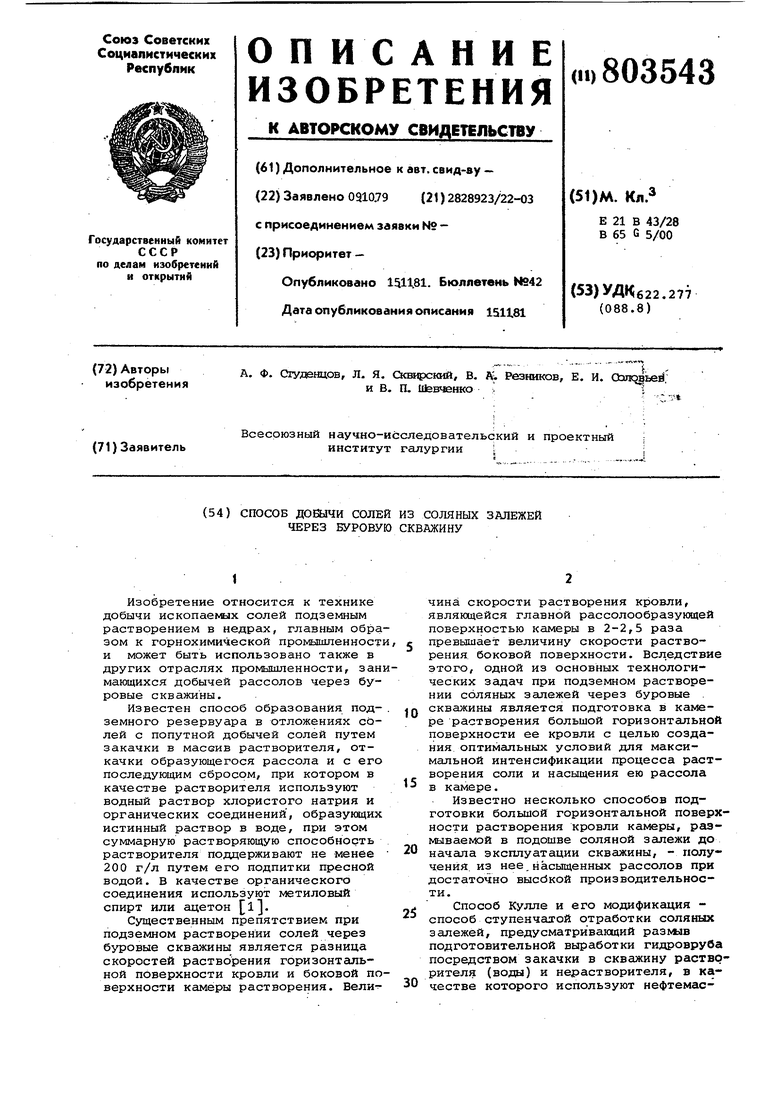

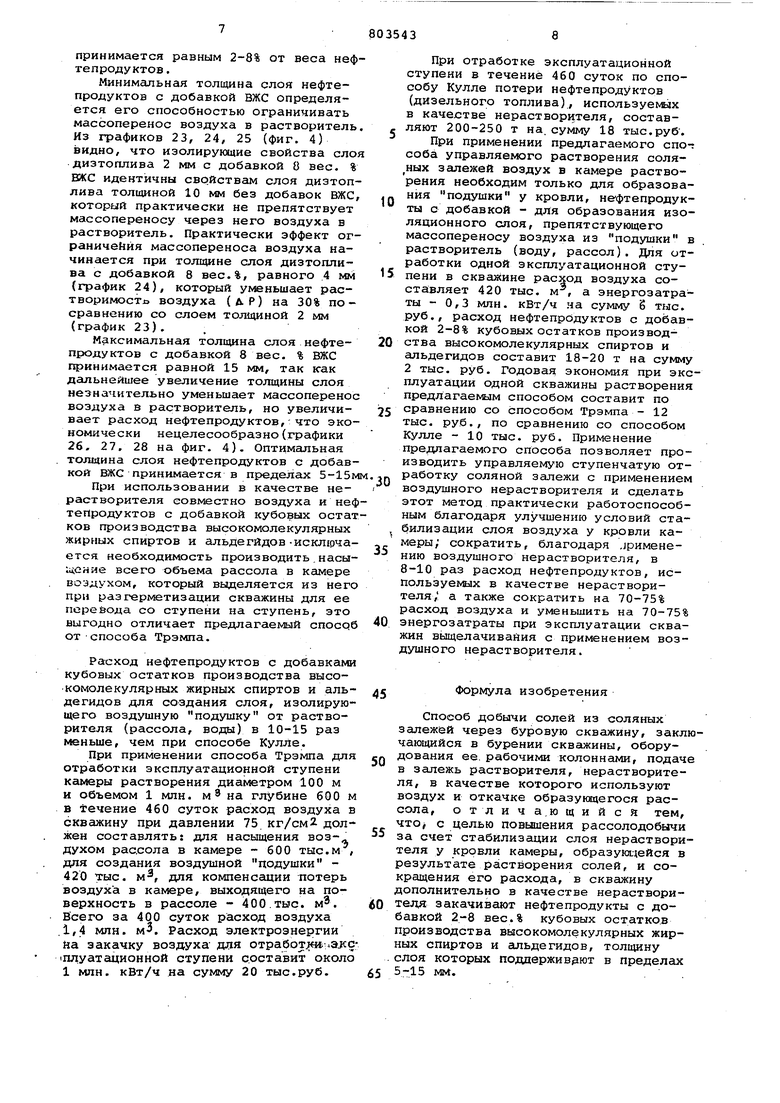

На фиг. 1 представлена принципиальная технологическая схема осуществления предлагаемого способа; на фиг. 2 - 4 - графики скорости массопередачи воздуха в воду в условных единицах ДР/ на фиг. 2 - в воде, изолированной и неизолированной от воздуха слоем нефтепродуктов без добавок высокомолекулярных жирных спиртов (ВЖС), на фиг. 3 - в воде, изолированной от воздуха слоем нефтепродуктов (дизельного топлива) толщиной 5 мм с добавкой ВЖС до 15 вес. %, на фиг. 4 - в воде, изолированной от воздуха слоем нефтепродуктов толщиной 2-15 мм с добавкой ВЖС 8 вес.%

На чертежах показаны солянбй плас 1, камера 2 растворения, скважина 3 рассолодобычи, обсадная колонна 4 труб, водоподающая колонна 5 труб, рассолоподъемная колонна б труб, слой- по душка .7 воздуха у кровли камеры, слой 8 нефтепродуктов с до бавками ВЖС, рассол 9 в камере, кровля 10 камеры, график 11 скорости массопередачи воздуха в воде, неизолированной ,от него слоем нефтепро.дуктов, 12, 13, 14, 15.и 16 - графики массопередачи воздуха в воде,

изолированной от него слоем дизельного топлива без добавок ВЖС соответственно толщиной 5, 10, 15, 35, 45мм 17, 18, 19, 20, 21, 22 - графики скорости массопередачи воздуха в воде, изолированной от него слоем дизельного топлива толщиной 5 мм с добавками ВЖС, соответственно, вес. % 0, 2, 5, 8, 10, 15; 23, 24, 25, 26, 21, 28 - графики скорости массопередачи в воде, изолированной от него дизельным топливом с добавкой ВЖС 8 вес. %, соответственно толщиной 2, 4, 5, 8, 10, 15 мм.

Применение предлагаемого способа предусматривает следующую последовательность технологических операций: соляной пласт 1 вскрыйают скважиной 3 рассолодобычи, которую оборудуют обсадной колонной труб, водоподающей колонной труб, рассолоподъемной колонной труб. Пространство между обсадной и водоподающей колоннами заполняют нефтепродуктами с добавкой .кубовых остатков производства высокомолекулярных жирных спиртов и альдегидов (ВЖС), после чего закачивают в скважину воду и извлекают на поверхность рассол 9, одновременно пет риодически подкачивая в кольцевое пространство ме;кду обса д-ной и водоподающей колоннами воздух, который образует у кровли 10 камеры растворения солей - подушку 7, изолированную от контакта с рассолом 9 в камере 2 растворения слоем 8 нефтепродуктов с добавкой ВЖС.

После разлщва в нижней части соляной залежи подготовительной Кс1меры воздух, находящийся в подушке у кровли камеры, выпускают на поверхность и поднимают технологические колонны на высоту эксплуатационной ступени камеры растворения, при отработке которой повторяют описанный цикл технологических операций. Предложенный способ предусматривает использование в качестве изолирующего слоя, препят,ствующего массопереносу воздуха в рассол, нефтепродуктов с добавкой кубовых остатков высокомолекулярных жирных спиртов и альдегидов, которые, создавая сорбционные слои на границах разделов фаз нефтепродукты - воздух и нефтепродукты растворитель, препятствуют взаимодействию нефтепродуктов и- раствориг теля с воздухом, находящимся у кровли камеры растворения. При этом, за счет структурно-механических свойств сорбционных слоев возрастает эффективность изолирующего действия слоя нефтепродуктов, рграничивающего цроникнбвение через него воздуха в рассол.

С целью качественного анализа и определения количественных характеристик предлагаемого способа были проведены лабораторные опыты на модели камеры растворения объемом 20 л.

Через модель по коаксиально расположенным трубкам, одна из которых была опущена на 60 мм ниже верхней крышки модели, а вторая до дна модели прокачивалась дегазированная вода. Верхняя часть модели заполнялась слоем дизельного топлива толщиной 5-45 мм. В верхнюю (свободную) часть модели закачивали воздух при давлении 70 кг/см . По падению давления (АР) воздуха в верхней свободной) I/ части -модели определяли скорость массопередачи воздуха через слой дизельного топлива-без добавок и с добавкой кубовых остатков производства высокомолекулярных жирных спиртов и альдегидов (ВЖС) с длиной алифатического ргцщкала С.. - .- практически нерастворимых в воде.

Расход ВЖС изменяли от О до 15% от веса дизельного топлива.

Результаты опытов приведены на фиг. 2, 3, 4. При отсутствии слоя дизельного топлива(график 11)или при наличии такого слоя, но без добавок .ВЖС(графики 12-16) величина падения давления воздуха, характеризующая его массоперенос в воду, ( ЛР) при толщине слоя до 45 мм интенсивно увеличивается. Добавление в дизельное топливо кубовых остатков производства высокомолекулярных жирных спиртов и альдегидов (ВЖС с длиной алифатического ряда Cj - уменьшает массопередачу воздуха из верхней части модели в воду (графики 17-22) 2-8 вес. % добавки ВЖС придают слою дизельного топлива толщиной 5 мм изолирующие свойства слоя дизельного топлива без добавок ВЖС толщиной 35-45 мм. Из графиков 23-28 (фиг. 4) видно, что при добавке ВЖС в дизел:ное топливо в количестве 8 вес. % эффективное экранирование воздуха от воды создается слоем дизельного топлива толщиной 5-15 мм.

Величина межфазного натяжения на .границе дизельное топ.ливо - вода, равная 48 эрг/см, в присутствии 8 вес. % НЖС с длиной алифатического ряда i-i уменьшается до 17 эрг/смЧ

Дальнейшее добавление ВЖС в дизег льное топливо не рационально, так как при более низких величинах межфазного натяжения происходит отрыв капель дизтоплива от границы раздела, то есть эмульгирование, которое в условиях камеры растворечия приведет к дополнительным потерям нерастворителя.

На основании результатов лабораторных работ оптимальное содержание кубовых остатков производства высокомолекулярных жирных спиртов и ёшьдегидов, иcпoльзye ыx в качестве добавок к нефтепродуктам, применяющимся в качестве нерастворителя, / принимается равным 2-8% от веса неф тепродуктов . Минимальная толщина слоя нефтепродуктов с добавкой ВЖС определяется его способностью ограничивать массоперенос воздуха в растворитель Из графиков 23, 24, 25 (фиг. 4) видно, что изолирующие свойства сло дизтоплива 2 мм с добавкой О вес. % ВЖС идентичны свойствам слоя дизтоплива толщиной 10 мм без добавок ВЖС, который практически не препятствует массопереносу через него воздуха в растворитель. Практически эффект ограничеййя массопереноса воздуха начинается при толщине слоя дизтоплива с добавкой В вес.%, равного 4 мм (график 24), который уменьшает растворимоств воздуха (дР) на 30% посравнению со слоем толщиной 2 мм (график 23). . Максимальная толщина слоя нефтепродуктов с добавкой 8 вес. % ВЖС принимается равной 15 мм, так как дсшьнейшее увеличение толщины слоя незначительно уменьшает массоперенос воздуха 3 растворитель, но увеличивает расход нефтепродуктов, что экономически нецелесообразно(графики 26, 27, 28 на фиг. 4). Оптимальная толщина слоя нефтепродуктов с добавкой ВЖС принимается в пределах 5-15м При использовании в качестве нерастворителя совместно воздуха и неф тепродуктов с добавкой кубовых остат ков производства высокомолекулярных жирных спиртов и альдегидов-исключается необходимость производить,насыiiXCHHe всего объема рассола в камере воздухом, который выделяется из него при разгерметизации скважины для ее переёода со ступени на ступень, это выгодно отличает предлагаемый способ от-способа Трэмпа. Расход нефтепродуктов с добавками кубовых остатков производства высокомолекулярных жирных спиртов и альдегидов для создания слоя, изолирующего воздушную подушку от растворителя (рассола, воды) в 10-15 раз меньше, чем при способе Кулле. При применении способа Трэмпа для отработки эксплуатационной ступени камеры растворения диаметром 100 м и объемом 1 млн. м на глубине 600 м в ±ечение 460 суток расход воздуха в скважину при давлении 75 кг/см дол жен составлять: для насыщения воз-духом рассола в камере - 600 тыс,м для создания воздушной подушки 420 тыс. м, для компенсации потерь воздуха в камере, выходящего на поверхность в рассоле - 400.тыс. м . Всего за 400 суток расход воздуха .1,4 млн. мЗ. Расход электроэнергии йа закачку воздуха для отработ - ajc Пдуатационной ступени составит окол 1 млн. кВт/ч на сумму 20 тыс.руб. При отработке эксплуатационной ступени в течение 460 суток по способу Кулле потери нефтепродуктов (дизельного топлива)., используемых в качестве нерастворителя, составляют 200-250 т на. сумму 18 тыс.руб . При применении предлагаемого cnot соба управляемого растворения соля ных залежей воздух в камере растворения необходим только для образования подушки у кровли, нефтепродукты с добавкой - для образования изоляционного слоя, препятствующего массопереносу воздуха из подушки в растворитель (воду, рассол). Для отработки одной эксплуатационной ступени в скважине расход воздуха составляет 420 тыс. м , а энергозатраты - 0,3 млн. кВт/ч на сумму 6 тыс. руб., расход нефтепродуктов с добавкой 2-8% кубовых Остатков производства высокомолекулярных спиртов и альдегидов составит 18-20 т на сумму 2 тыс. руб. Годовая экономия при эксплуатации одной скважины растворения предлагаемым способом составит по сравнению со способом Трэмпа - 12 тыс. руб., по сравнению со способом Кулле - 10 тыс. руб. Применение предлагаемого способа позволяет производить управляемую ступенчатую отработку соляной залежи с применением воздушного нерастворителя и сделать этот метод практически работоспособным благодаря улучшению условий стабилизации слоя воздуха у кровли камеры; сократить, благодаря jpHMeHeнию воздушного нерастворителя, в 8-10 раз расход нефтепродуктов, используемых в качестве нерастворителя, а также сократить на 70-75% расход воздуха и уменьшить на 70-75% энергозатраты при эксплуатации скважин выщелачивания с применением воздушного нерастворителя. Формула изобретения Способ добычи солей из соляных залежей через буровую скважину, заключающийся в бурении скважины, оборудования ее. рабочими колоннами, подаче в залежь растворителя, нерастворителя, в качестве которого используют воздух и откачке образугацегося рассола, о тли ч а.ющи и с и тем, что с целью повышения рассолодобычи за счет стабилизгщии слоя нерастворителя у кровли камеры, образуюь ейся в результате растворения солей, и сокращения его расхода, в скважину дополнительно в качестве нерастворитедя закачивают нефтепродукты с добавкой 2-8 вес.% кубовых остатко.в производства высокомолекулярных жирных спиртов и ешьдегидов, толщину слоя которых поддерживэют в пределах 5-15 мм.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2774411/22-03, кл. Е 21 В 43/28, 01.06.79.

2.Авторское свидетельство СССР 77733, кл. Е 21 В 43/28, 1949.

3.Патент США 1923896,

кл. 262 - 3, опублик. 1933 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОБЫЧИ СОЛЕЙ ИЗ СОЛЯНЫХ ЗАЛЕЖЕЙ | 2002 |

|

RU2229591C1 |

| Способ подземного растворения соляных залежей | 1983 |

|

SU1263822A1 |

| Способ подземного растворения соляных залежей | 2002 |

|

RU2224104C1 |

| Способ добычи растворов солей подземным выщелачиванием через буровые скважины | 1984 |

|

SU1218083A1 |

| Способ добычи солей из соляных залежей | 1983 |

|

SU1117397A1 |

| Способ добычи рассолов через скважины | 1981 |

|

SU1010259A1 |

| СПОСОБ ПОДЗЕМНОГО РАСТВОРЕНИЯ СОЛЯНЫХ ЗАЛЕЖЕЙ | 2003 |

|

RU2236578C1 |

| Способ разработки соляных залежей | 1983 |

|

SU1086133A1 |

| СПОСОБ СОЗДАНИЯ ПОДЗЕМНЫХ РЕЗЕРВУАРОВ В ФОРМАЦИЯХ КАМЕННОЙ СОЛИ | 2008 |

|

RU2357076C1 |

| Способ подземного растворения соляных формаций | 1979 |

|

SU857449A1 |

А Р, атн

Рассол

. :-- Растворитель --Воздух

Фи.г.1

1 4Сутки

Авторы

Даты

1981-11-15—Публикация

1979-10-09—Подача