(54) УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ

ПОРОД

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 1973 |

|

SU393454A1 |

| Устройство для разрушения горных пород | 1981 |

|

SU973829A1 |

| УСТРОЙСТВО для РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 1973 |

|

SU386137A1 |

| Устройство для ударного воздействия на горную породу | 1982 |

|

SU1078062A1 |

| Устройство для разрушения горных пород кумулятивной струей | 1976 |

|

SU604990A1 |

| БУРОВАЯ МАШИНА | 1971 |

|

SU318695A1 |

| Устройство для разрушения горных пород | 1982 |

|

SU1051255A1 |

| Устройство для разрушения горных пород | 1972 |

|

SU599068A1 |

| Устройство для разрушения горных пород | 1982 |

|

SU1082945A1 |

| Устройство для разрушения горных пород | 1982 |

|

SU1082946A1 |

I

. Изобретение относится к горной промышленности, а именно к устройствам для разрушения горных пород.

По основному авт. св. № 393454, известно устройство для разрушения горных пород, содержащее ствол с внутренней полостью, сообш,енной с источником сжатого воздуха, шаровую камеру сгорания, запальную свечу, боек с подпружиненным клапаном со сторонь камеры Сгорания, рабочий инструмент, соединенный со стволом посредством подпружиненных тяг 1.

Недостатком известного устройства для разрешения горных пород является ограниченная ударная мош,ность его из-за отсутствия средств для качественной продувки камеры сгорания от продуктов горения.

Целью изобретения является повышение ударной мош,ности устройства за счет дополнительной продувки камеры сгорания сжатым воздухом высокого давления.

Эта цель достигается тем, что устройство снабжено продувочным подпружиненным регулируемым клапаном, которой с одной стороны сообш,ен с камерой сгорания, а с другой - с полостью ствола, расположенной между бойком и рабочим инструментом.

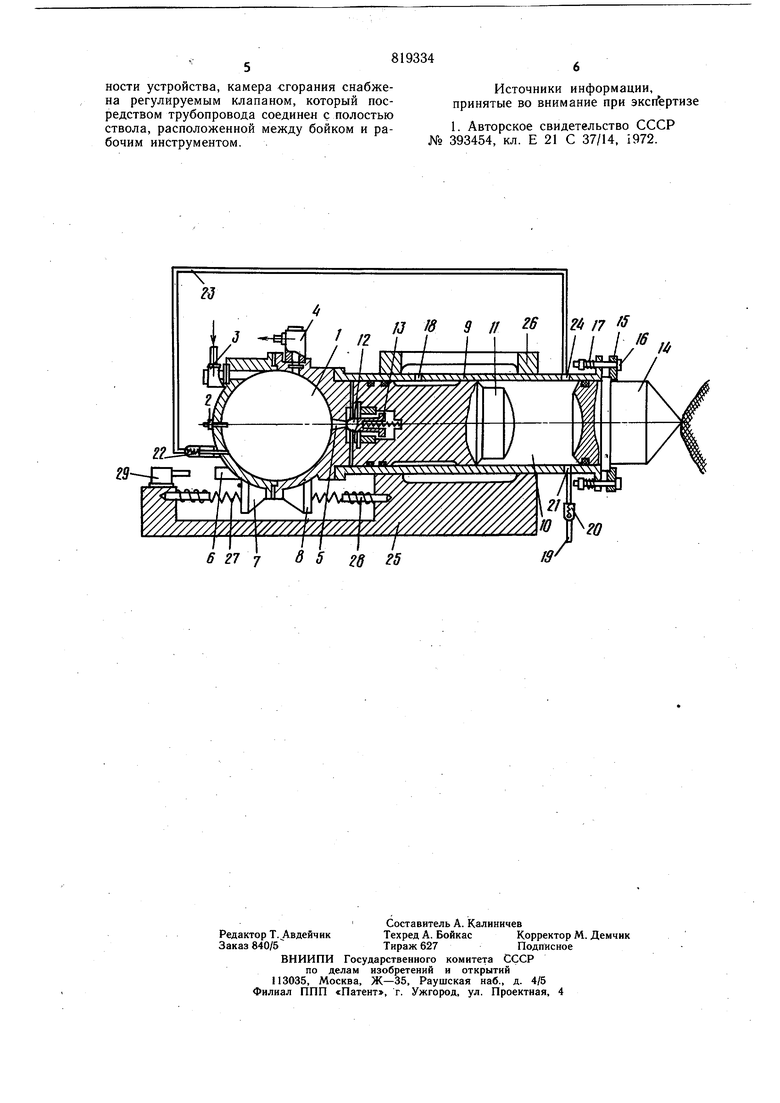

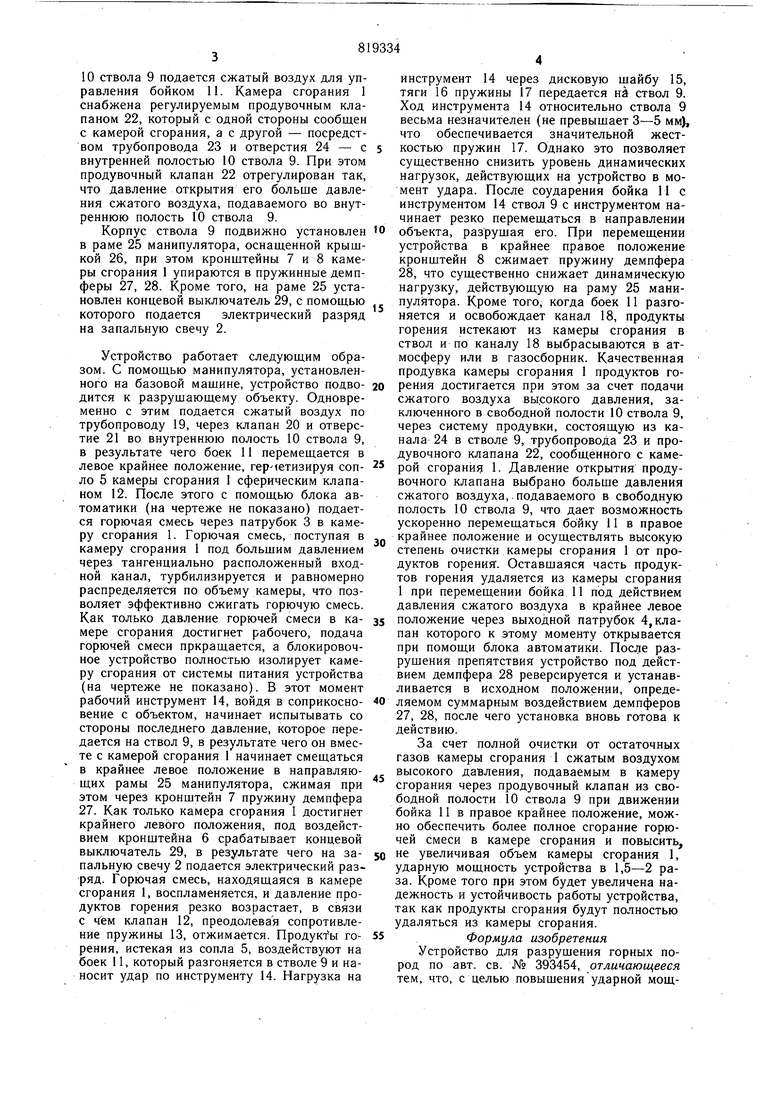

На чертеже изображено устройство.

Устройство для разрушения горных пород состоит из камеры сгорания 1, запальной свечи 2, входного патрубка 3, расположенного по касательной к образующей окружности камеры сгорания, и выходного патрубка 4, с помощью которого удаляются продукты горения. Входной и выходной патрубки оснащены управляемыми клапанами (на чертеже не показаны), обеспечивающими блокировку и герметичность камеры сгорания 1 от окружаюп№Й среды. Камера сгорания снабжена соплом 5 для вы,пуска продуктов горения и кронщтейнами 6, 7, 8.

. Корпус камеры 1 й естко соединен со стволом 9, во внутренней полости 10 которого размещен боек 11, оснащенный самоустанавливающимся сферическим клапаном 12, снабженным пружиной 13. В торцовой части ствола 9 во внутренней полости 10 его установлен рабочий инструмент 14, соединенный со стволом 9 с помощью щайбы 15 и тяг 16, оснащенных пружинами 17.

Канал 18 служит для отвода продуктов горения из камеры сгорания 1 и ствола 9. Через трубопровод 19, клапан 20 и отверстие 21 в свободную часть внутренней полости 10 ствола 9 подается сжатый воздух для управления бойком 11. Камера сгорания 1 снабжена регулируемым продувочным клапаном 22, который с одной стороны сообщен с камерой сгорания, а с другой - посредством трубопровода 23 и отверстия 24 - с внутренней полостью 10 ствола 9. При этом продувочный клапан 22 отрегулирован так, что давление открытия его больше давления сжатого воздуха, подаваемого во внутреннюю полость 10 ствола 9. Корпус ствола 9 подвижно установлен в раме 25 манипулятора, оснащенной крышкой 26, при этом кронштейны 7 и 8 камеры сгорания 1 упираются в пружинные демпферы 27, 28. К.роме того, на раме 25 установлен концевой выключатель 29, с помощью которого подается электрический разряд на запальную свечу 2. Устройство работает следующим образом. С помощью манипулятора, установленного на базовой машине, устройство подводится к разрушающему объекту. Одновременно с этим подается сжатый воздух по трубопроводу 19, через клапан 20 и отверстие 21 во внутреннюю полость 10 ствола 9, в результате чего боек 11 перемещается в левое крайнее положение, герметизируя сопло 5 камеры сгорания 1 сферическим клапаном 12. После этого с помощью блока автоматики (на чертеже не показано) подается горючая смесь через патрубок 3 в камеру сгорания 1. Горючая смесь, поступая в камеру сгорания 1 под большим давлением через тангенциально расположенный входной канал, турбилизируется и равномерно распределяется по объему камеры, что позволяет эффективно сжигать горючую смесь. Как только давление горючей смеси в камере сгорания достигнет рабочего, подача горючей смеси пркращается, а блокировочное устройство полностью изолирует камеру сгорания от системы питания устройства (на чертеже не показано). В этот момент рабочий инструмент 14, войдя в соприкосновение с объектом, начинает испытывать со стороны последнего давление, которое передается на ствол 9, в результате чего он вместе с камерой сгорания 1 начинает смещаться в крайнее левое положение в направляющих рамы 25 манипулятора, сжимая при этом через кронштейн 7 пружину демпфера 27. Как только камера сгорания 1 достигнет крайнего левого положения, под воздействием кронштейна 6 срабатывает концевой выключатель 29, в результате чего на запальную свечу 2 подается электрический разряд. Горючая смесь, находящаяся в камере сгорания 1, воспламеняется, и давление продуктов горения резко возрастает, в связи с чём клапан 12, преодолевая сопротивление пружины 13, отжимается. Продукты горения, истекая из сопла 5, воздействуют на боек 11, который разгоняется в стволе 9 и наносит удар по инструменту 14. Нагрузка на инструмент 14 через дисковую гиайбу 15, тяги 16 пружины 17 передается на ствол 9. Ход инструмента 14 относительно ствола 9 весьма незначителен (не превыщает 3-5 мм), что обеспечивается значительной жесткостью пружин 17. Однако это позволяет существенно снизить уровень динамических нагрузок, действующих на устройство в момент удара. После соударения бойка 11 с инструментом 14 ствол 9 с инструментом начинает резко перемещаться в направлении объекта, разрушая его. При перемещении устройства в крайнее правое положение кронштейн 8 сжимает пружину демпфера 28, что существенно снижает динамическую нагрузку, действующую на раму 25 манипулятора. Кроме того, когда боек 11 разгоняется и освобождает канал 18, продукты горения истекают из камеры сгорания в ствол и по каналу 18 выбрасываются в атмосферу или в газосборник. Качественная продувка камеры сгорания 1 продуктов горения достигается при этом за счет подачи сжатого воздуха высокого давления, заключенного в свободной полости 10 ствола 9, через систему продувки, состоящую из канала 24 в стволе 9, трубопровода 23 и продувочного клапана 22, сообщенного с камерой сгорания 1. Давление открытия продувочного клапана выбрано больще давления сжатого воздуха, подаваемого в свободную полость 10 ствола 9, что дает возможность ускоренно перемещаться бойку 11 в правое крайнее положение и осуществлять высокую степень очистки камеры сгорания 1 от продуктов горения . Оставшаяся часть продуктов горения удаляется из камеры сгорания 1 при перемещении бойка 11 под действием давления сжатого воздуха в крайнее левое положение через выходной патрубок 4,клапан которого к этому моменту открывается при помощи блока автоматики. После разрушения препятствия устройство под действием демпфера 28 реверсируется и устанавливается в исходном положении, определяемом суммарным воздействием демпферов 27, 28, после чего установка вновь готова к действию. За счет полной очистки от остаточных газов камеры сгорания 1 сжатым воздухом высокого давления, подаваемым в камеру сгорания через продувочный клапан из свободной полости 10 ствола 9 при движении бойка 11 в правое крайнее положение, можно обеспечить более полное сгорание горючей смеси в камере сгорания и повысить, не увеличивая объем камеры сгорания 1, ударную мощность устройства в 1,5-2 раза. Кроме того при этом будет увеличена надежность и устойчивость работы устройства, так как продукты сгорания будут полностью удаляться из камеры сгорания. Формула изобретения Устройство для разрушения горных пород по авт. св. № 393454, отличающееся тем, что, с целью повышения ударной мощности устройства, камера сгорания снабжена регулируемым клапаном, который посредством трубопровода соединен с полостью ствола, расположенной между бойком и рабочим инструментом. 5 гв 5 6 21 J

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-07—Публикация

1978-12-19—Подача