ИЗ подготовительных выработок верхнего горизонта.

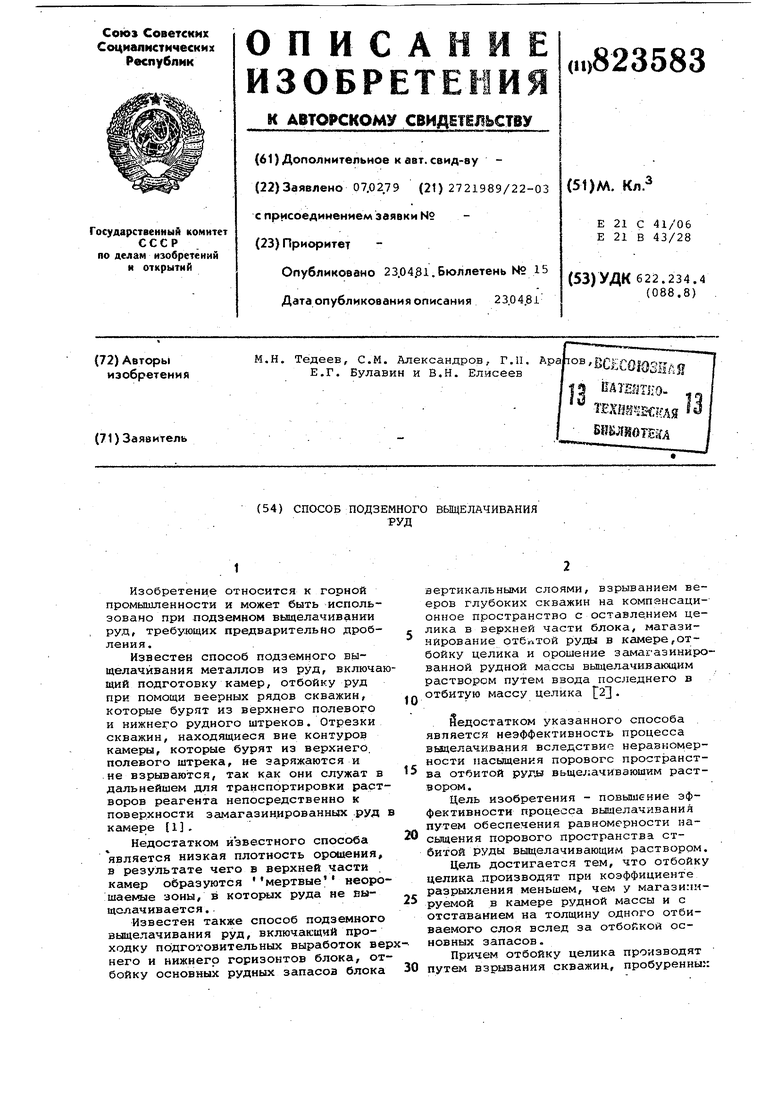

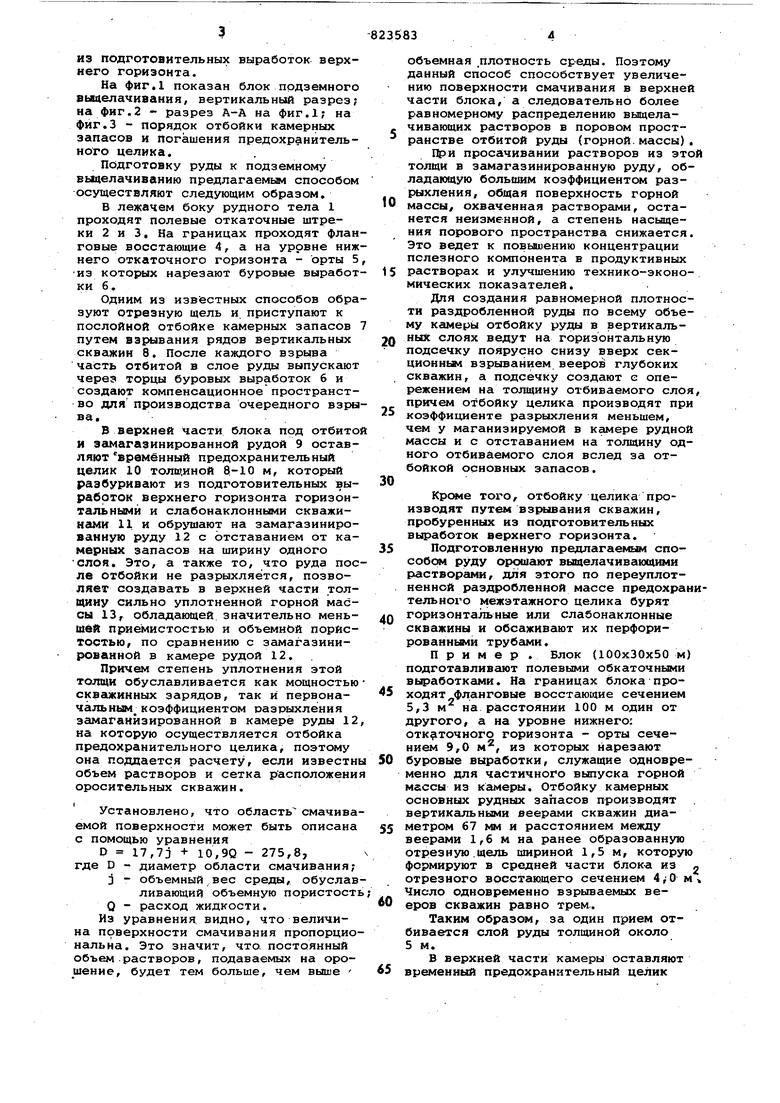

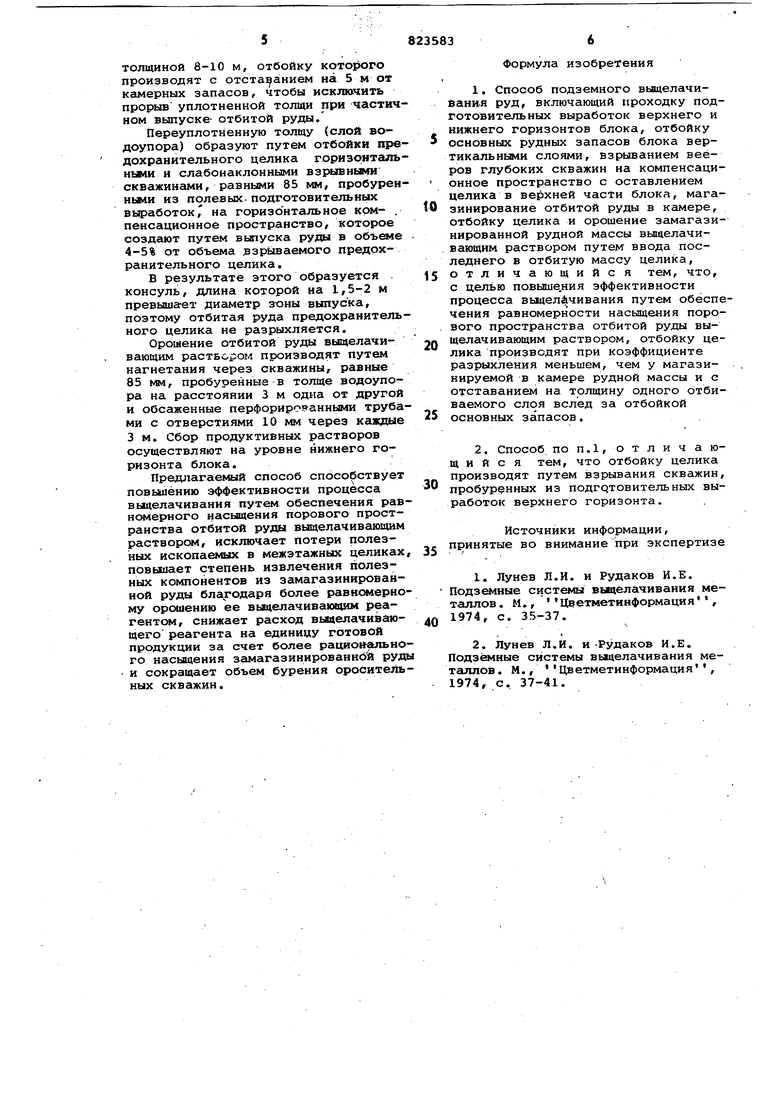

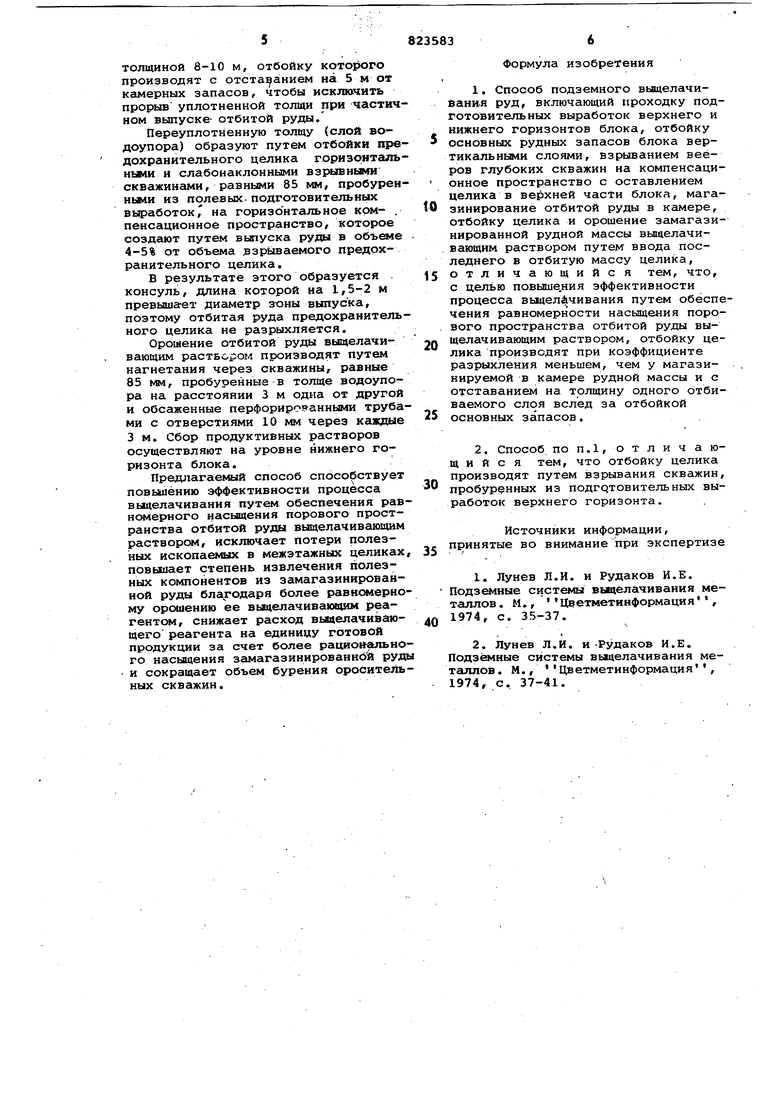

На фиг.1 показан блок подземного выцелачивания, вертикальный разрез; иа фиг.2 - разрез А-А на фиг.1; на фиг.З - порядок отбойки камерных запасов и погашения предохранительного целика.

подготовку руды к подземному выцелачиванию предлагаемым способом осуществляют следующим образом.

в лежачем боку рудного тела 1 проходят полевые откаточные штреки 2 и 3. На границах проходят фланговые восстающие 4, а на уровне нижнего откаточного горизонта - орты 5 из которых нарезают буровые выработки 6.

Одним из известных способов образуют отрезную щель и приступают к послойной отбойке камерных запасов 7 путем взрывания рядов вертикальных скважин 8. После каждого взрыва часть отбитой в слое руды выпускают через торцы буровых выработок 6 и создают компенсационное пространство для производства очередного взрыва.

В верхней части блока под отбитой и замагазинированной рудой 9 оставляют временный предохранительный целик 10 толщиной 8-10 м, который разбуривают из подготовительных выработок верхнего горизонта горизонтальными и слабонаклонными скважинами 11 и обрушают на замагазинированную руду 12 с отставанием от камерных запасов на ширину одного слоя. Это, а также то, что руда после отбойки не разрыхляется, позволяет создавать в верхней части толщину сильно уплотненной горной массы 13, обладающей, значительно меньшей приёмистостью и объемнЬй пористостью, по сравнению с замагазинированной в камере рудой 12.

Причем степень уплотнения этой толщи обуславливается как мощностью скважинных зарядов, так И первоначальным коэффициентом разрыхления замаганйзированной в камере руды 12, на которую осуществляется отбойка предохранительного целика, поэтсаиу она поддается расчету, если известны объем растворов и сетка расположения оросительных скважин.

Установлено, что область смачиваемой поверхности может быть описана с помощью уравнения

D 17,7j + 10,9Q - 275,8, где D - диаметр области смачивания; j - объемный вес среды, обуславливающий объемную пористость Q - расход жидкости. Из уравнения видно, что величина поверхности смачивания пропорциональна. Это значит, что. постоянный объем . растворов, подаваемых на орошение, будет тем больше, чем выше

объемная .плотность среды. Поэтому данный способ способствует увеличению поверхности смачивания в верхней части блока, а следовательно более равномерному распределению выщелачивающих растворов в поровом пространстве отбитой руды (горной.массы),

просачивании растворов из это толщи в замагазинированную руду, обладающую большим коэффициентом разрыхления, общая поверхность горной массы, охваченная растворами, останется неизменной, а степень насыщения порового пространства снижается Это ведет к повывению концентрации полезного компонента в продуктивных растворах и улучшению технико-экономических показателей.

Для создания равномерной плотности раздробленной руды по всему объему камеры отбойку руды в вертикальных слоях ведут на горизонтальную подсечку поярусно снизу вверх секционным взрыванием вееров глубоких скважин, а подсечку создают с опережением на толщину отбиваемого слоя причем отбойку целика производят при коэффициенте разрыхления меньшем, чем у маганизируемой в камере рудной массы и с отставанием на толщину одного отбиваемого слоя вслед за отбойкой основных запасов.

Креме тог-о, отбойку целика производят путем взрывания скважин, пробуренных из подготовительных выработок верхнего горизонта.

Подготовленную предлагаемьвл способом руду орошают выщелачиваюошми растворгши, для этого по переуплотненной раздробленной массе предохрантельного межэтажного целика бурят горизонтальные или слабонаклонные скважины и обсаживают их перфорированными трубгили.

Пример . Блок (100x30x50 м) подготавливают полевыми обкаточными вьфаботками. На границах блока проходят фланговые восстающие сечением 5,3 м на расстоянии 100 м один от другого, а на уровне нижнего: откаточного горизонта - орты сечением 9,0 м, из которых нарезают буровые выработки, служащие одновременно для частичного выпуска горной массы из камеры. Отбойку камерных основных рудных запасов производят вертикальными веерами скважин диаметром 67 мм и расстоянием между веерами 1,6 м на ранее образованную отрезную.щель шириной 1,5 м, которую формируют в средней части блок-а из отрезного восстающего сечением 4;О м Число одновременно взрываемых вееров скважин равно трем.

Таким образом, за один прием отбивается слой руды толщиной около 5м.

В верхней части камеры оставляют временный предохранительный целик

толщиной 8-10 м, отбойку которого производят с отставанием на. 5 м от камерных запасов, чтобы исключить прорыв уплотненной толщи при частичном выпуске отбитой руды.

Переуплотненную толщу (слой водоупора) образуют путем отбойки предохранительного целика горизонтгшьньми и слабонаклонными взЕФГонЕвш скважинами, равными 85 юл, пробуренными из полевых-подготовительных выработокJ на горизонтальное ком- . пенсационное пространство, которое создают путем выпуска руды в объеме 4-5% от объема jBspfcmaeMoro предохранительного целика,

В результате этого образуется консуль, длина которой на 1,5-2 м превышагет диаметр з-оны выпуска, поэтому отбитая руда предохранительного целика не разрыхляется.

Орошение отбитой руды вывцелачивающим раствором производят путем нагнетания через скважины/ равные 85 МУ1, пробуренные-в толще водоупора на расстоянии 3 м одна от другой и обсаженные перфорированными трубами с отверстиями 10 мм через кажтле 3 м. Сбор продуктивных растворов осуществляют на уровне нижнего горизонта блока.

Предлагаемый способ способствует повышению эффективности процесса выцелачивания путем обеспечения равнсллерного насыщения порового пространства отбитой руды выщелачивающим раствором, исключает потери полезных ископаемых в межэтажных целиках, повышает степень извлечения полезных компонентов из замагазинированной руды благодаря более равномерному орошению ее ВЕлаелачиваюпщм реагентом, снижает расход выцепачивающего реагента на единицу готовой продукции за счет более ращювального насыщения замагазинированнйй руды и сокращает объем бурения оросительных скважин.

Формула изобретения

1. Способ подземного выщелачивания руд, включающий проходку подготовительных выработок верхнего и нижнего горизонтов блока, отбойку 5 основных рудных запасов блока вертикальными слоями, взрыванием вееЕ ов глубоких скважин на компенсаци онное пространство с оставлением

целика в верхней части блока, мага0 зинирование отбитой руды в камере, отбойку целика и орошение замагазинированной рудной массы выщелачи. вающим раствором путем ввода последнего в отбитую массу целика, 5 отличающийся тем, что, с целью повыше.ния эффективности процесса выцелАчивания путем обеспечения равномерности насыщения поро. вого пространства отбитой руды вы- Q щелачивающим раствором, отбойку целика производят при коэффициенте разрыхления меньшем, чем у магазинируемой в камере рудной массы и с отставанием на толщину одного отбиваемого слоя вслед за отбойкой 5 основных запасов,

2. Способ по п.1,отличающ и и с я тем, что отбойку целика производят путем взрывания скважин, пробуренных из подготовительных выработок верхнего горизонта.

Источники информации, принятые во внимание при экспертизе

1.Лунев Л.И. и Рудаков И.Е.

Подз«4ные систекы выцелачивания металлов. М., Цве-п етинформация, 4Q 1974, с. 35-37.

2.Лунев Л.И. и-Рудаков И.Е. Подземные системы выцелачивания метгшлов. М., Цветметинформация, 1974, с. 37-41.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ ТЕЛ | 1992 |

|

RU2030581C1 |

| СПОСОБ РАЗРАБОТКИ КРУТЫХ РУДНЫХ ТЕЛ | 2007 |

|

RU2325529C1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И ВЕСЬМА ТОНКИХ КРУТО- И НАКЛОННОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 2004 |

|

RU2255222C1 |

| СПОСОБ РАЗРАБОТКИ КРУТЫХ РУДНЫХ ТЕЛ | 2007 |

|

RU2350750C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2010 |

|

RU2433267C1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2021 |

|

RU2757619C1 |

| Способ разработки крутопадающих рудных тел | 1986 |

|

SU1446308A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2039264C1 |

| Способ разработки наклонных рудных залежей | 1989 |

|

SU1620628A1 |

Авторы

Даты

1981-04-23—Публикация

1979-02-07—Подача