(54) УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК, ВЕНТИЛЬ И РЕГУЛИРОВОЧНЫЙ КЛАПАН | 1991 |

|

RU2033576C1 |

| Устройство для отбора проб жидкого металла | 1981 |

|

SU972303A1 |

| Колонковый снаряд | 1989 |

|

SU1647120A1 |

| ПРОБООТБОРНИК ДОННЫХ ОТЛОЖЕНИЙ | 1991 |

|

RU2017953C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2500907C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2003 |

|

RU2329929C2 |

| Устройство для отбора проб газа | 1981 |

|

SU981861A1 |

| Пневмодвигатель двухстороннего действия | 2002 |

|

RU2224142C2 |

| КЛАПАН ЭЛЕКТРОМАГНИТНЫЙ С РУЧНЫМ ДУБЛЕРОМ | 2006 |

|

RU2319055C1 |

| Устройство для опробывания водоносных горизонтов | 1978 |

|

SU737622A1 |

1

Устройство относится к черной металлургии, в частности к сталеплавильному производству, и предназначено, в первую очередь, для контроля химического состава жидкого металла в металлургических агрегатах

Известно устройство для отбора проб металла, предназначенное для экспрессивного анализа химического состава жидкого чугуна перед заливкой его в конвертор, и стали, после выпуска ее из печи. Устройсгво состоит из двух концентрически расположенных труб, защищенных огнеупорным кожухом, инжектораj образованного кольцевым зазором в центральной трубе, и огнеупорным засасывающим патрубком, изготовленным из кварцевого стекла. Крепление засасывающего патрубка осуществляется уплотнением из огнеупорной ваты 1.

Недостатки этого устройства, следующие.

Во-первых, частички метаппа, будучи еще горячими и пластичными, ударяют по внутренним стенкам устройства, в результате чего на стенках довсвтьно быстро появляются настыли, которые значительно нарушают режим распыления,что может привести к полному выходу из строя всего устройства.

Во-вторых, на скорость образования и величину настылей влияет точность установки засасывающего патрубка. Осуществить правильную установку патрубка в заводских условия« бэз длительной настройки весьма сложно, а в некоторых случаях прак0тически невозможно.

В-третьих, значительные трудности возникают при организации транспортировки газа с частицами металла к стенду для анализа, причем опреде5 ление содержания углерода в порошке металла требует особого внимания к чистоте газовых трубок и плотности соединений.

Наиболее близким по технической

0 сущности является устройство для отбора проб жидкого металла, состоящего из защитного корпуса с засасывающим патрубком в торце, концентрически расположенных в корпусе

5 труб для подачи сжатого газа, причем в центральной трубе расположен поршень, а сама центральная труба снабжена вентилем для сообщения ее полости с атмосферой. Проба

0 отбирается в специальную кварцевую

емкость, имеющую в верхней части пористую пробку, через которую выходят газы, выделяющиеся при кристаллизации, и имеет вид слиточка.

Современные средства спектрального анализа, использующие в качестве спектроскопического источник плазменно-дуговой разряд, позволяют получить точность выше, чем при обычном 1 вантометрическом анализе. Причем повышение точности обеспечивается использованаем порошкообраной пробы, при сжигании которой в плазменно-дуговом разряде испарение элементов значительно более равномерно, нежели для плотной проб Кроме того, высокие скорости кристализации при образовании порошка предотвращают выделение растворенных в расплаве газов, что дает возможность анализировать металл на содержание в нем газов 2,

Недостатком этого устройства является возможность получения толь плотной пробы, которая может быть использована только для обычного квантометрического анализа.

Цель изобретения - получение более качественной пробы, повышение точности анализа.

Цель достигается тем, что устройство снабжено кольцевой шайбой, установленной ниже торца центрально трубы и концентрично засасывающему патрубку и с зазором к его наружной поверхности, и втулкой, установленной с возможностью перемещения в центральной трубе, при этом в кольцевой шайбе по периферии выполнены .отверстия, поршень установлен с возможностью перемещения во втулке, которая имеет в верхней части ограничители хода поршня, а в нижней конусообразную наружную поверхность, контактирующую с конусообразной поверхностью паза, выполненного в кольцевой шайбе.

На внешней поверхности юбки поршня выполнены вертикальные пазы.

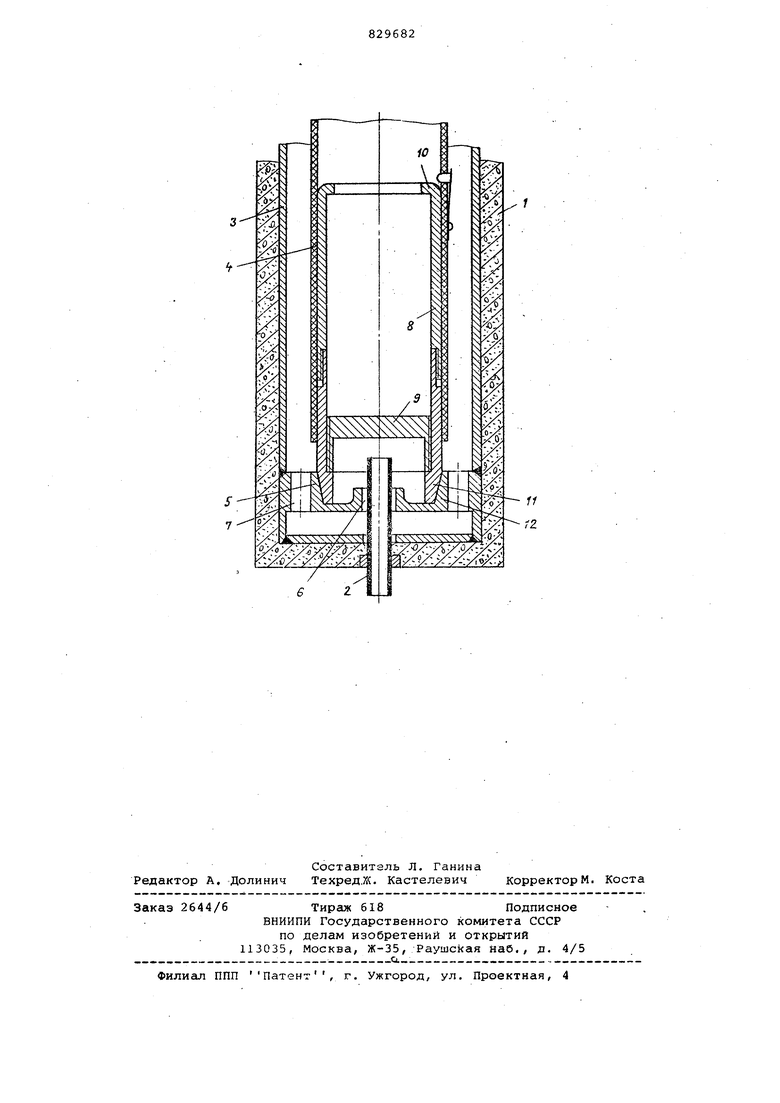

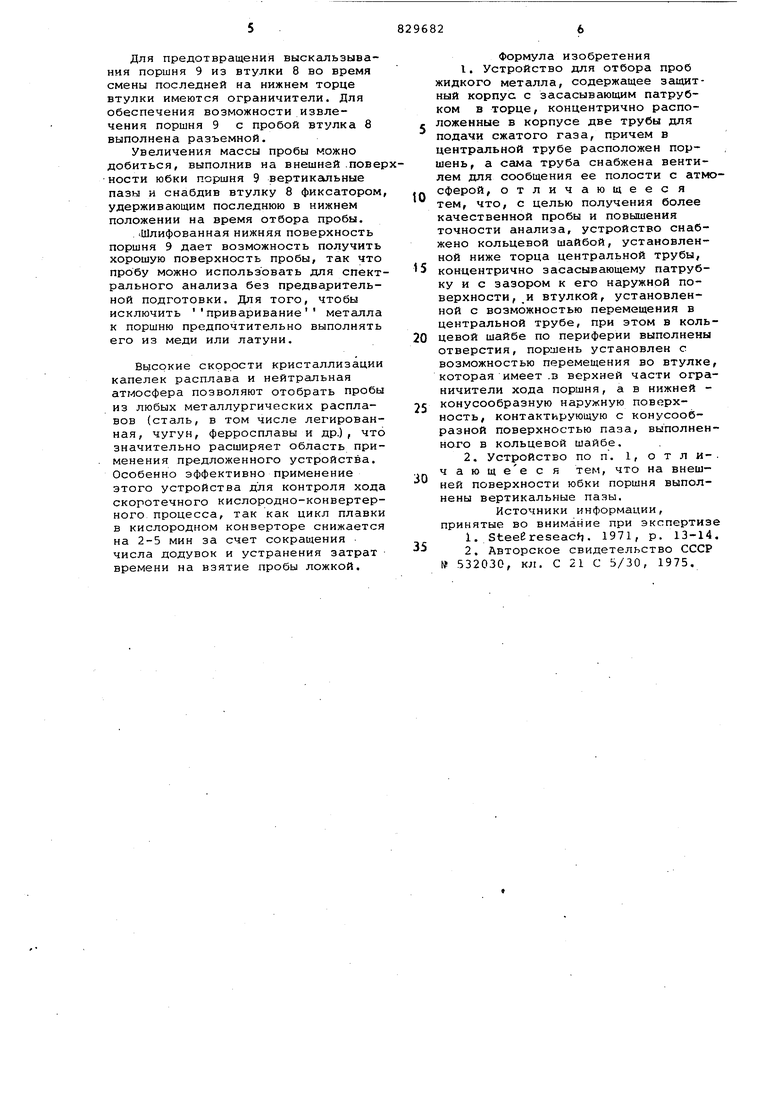

Ка чертеже изображено предлагаемое устройство, разрез.

Устройство для отбора проб жидкого металла состоит из защитного корпуса 1 с укрепленным в его торце з асасывающим патрубком 2 и концентрично расположенных в защитном корпусе труб 3 и 4 для подачи сжатого газа. Кольцевая шайба 5 расположена ниже торца центральной трубы 4, концентрично всасывающему патрубку 2 и с зазором б к его наружной поверхности. По периферии шайбы 5 выполнены отверстия 7. В центральной трубе 4 установлена втулка 8. Поршень 9 установлен во втулке 8. В верхней части втулки 8 имеются ограничители 10 хода поршня 9. Нижняя наружная конусообразная часть 11 втулки 8 контактирует

конусообразной поверхностью паза 12, выполненного в кольцевой Центральная труба 4 соединена с атмосферой с помощью вентиля (на чертеже не показан).

Устройство работает следующим образом.

Газ малого расхода подают в зазор между трубами 3 и 4 и в центральную трубу 4. Проходя по кольцевому зазору между трубами 3,4 и по отверстиям 7 в шайбе 5 , газ попадает в пространство под шайбой 5, откуда по кольцевому зазору б инжектирует, в подпоршневос пространство. Давление газа на поршень .снизу компенсируется давлением газа, поступающего по центральной трубе 4, и газ из подпоршневого пространства через засасывающий патрубок 2 выходит в распла препятствуя попаданию последнего в засасывающий патрубок 2.

Для осуществления отбора пробы подают одновременно газ с бо.льшим расходом в зазор между трубами 3 и 4, а центральную трубу соединяют с атмосферой при помощи вентиля. Газ через отверстия 7 в шайбе поступает в пространство под шай-. бой, а оттуда по кольцевому зазору 6 инжектирует в подпоршневое пространство. Поршень 9 пойдет вверх, а газ, инжектйруясь из кольцевого зазора б, засасывает металл через патрубок 2, дробя его на мелкие капельки и напыляя на нижню поверхность -поршня 9. Напыление осуществляется до тех пор, пока поршень 9 не достигает верхнего ограничителя10. Тогда под действием давления газа втулка 8 начинает скользить по центральной трубе 4, поднимаясь вверх и неся с собой поршень с напыленной пробой. Как то.пько .нижняя наружная часть 1 втулки 8 начинает выходить из контакта с конусообразной поверхность паза 12 шайбы 5, газ поступает из зазора между трубами 3 и 4 в центральную трубу 4, минуя кольцевой . зазор 6. При этом избыток г-аза сбрасывает в расплав через засасывщий патрубок 2, осуществляя отдув расплава от нижнего среза патрубка 2, а втулка с поршнем поднимаются верхнюю часть устройства.

Можно без извлечения из расплав устройства отобрать необходимое количество проб. Для этого достаточно сменить втулку 8 или поршень 9, затем подать газ в центральную трубу 4 и уменьщить расход газа в зазоре труб 3 и 4 устройства. Втка 8, опустившись под собственнь весом, занимает исходное по южение Устройство снова готово к отбору пробы.

Для предотвращения выскальзывания поршня 9 из втулки 8 во время смены последней на нижнем торце втулки имеются ограничители. Для обеспечения возможности извлечения поршня 9 с пробой втулка 8 выполнена разъемной.

Увеличения массы пробы можно добиться, выполнив на внешней .повености юбки поршня 9 вертикгшьные пазы и снабдив втулку 8 фиксатором удерживающим последнюю в нижнем положении на время отбора пробы.

(Шлифованная нижняя поверхность поршня 9 дает возможность получить хорошую поверхность пробы, так что пробу можно использовать для спектрального анализа без предварительной подготовки. Для того, чтобы исключить приваривание металла к поршню предпочтительно выполнять его из меди или латуни.

Высокие скорости кристаллизации капелек расплава и нейтральная атмосфера позволяют отобрать пробы из любых металлургических расплавов (сталь, в том числе легированная, чугун, ферросплавы и др.), что значительно расширяет область применения предложенного устройства. Особенно эффективно применение этого устройства для контроля хода скоротечного кислородно-конвертерного процесса, так как цикл плавки в кислородном конверторе снижается на 2-5 мин за счет сокращения числа додувок и устранения затрат времени на взятие пробы ложкой.

Формула изобретения

o тем, что, с целью получения более качественной пробы и повышения точности анализа, устройство снабжено кольцевой шайбой, установленной ниже торца центральной трубы,

5 концентрично засасывающему патрубку и с зазором к его наружной поверхности, и втулкой, установленной с возможностью перемещения в центральной трубе, при этом в коль0цевой шайбе по периферии выполнены отверстия, поршень установлен с возможностью перемещения во втулке, которая имеет .в верхней части ограничители хода поршня, а в нижней конусообразную наружную поверх5ность, контактирующую с конусообразной поверхностью паза, выполненного в кольцевой шайбе.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1981-05-15—Публикация

1979-04-16—Подача