(54) СМЕСЬ ДЛЯ ОБСЫПКИ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ, ПОЛУЧАЕМЫХ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 2009 |

|

RU2404011C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2314891C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

Изобретение относится к литейному производству, в частности к изготовлению литейных форм по разовым моделям, и может быть использовано в производстве литья по выплавляемыммоделям.

Известна в литейном производстве смесь для обсыпки керамических форм, получаемых по выплавляемым моде.лям l . .

Недостаток указанной смеси - длительный период сушки каждого слоя при изготовлении керамической фермы.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смеЬь 1.2 для обсыпки керамических форм, получаемых по выплавляемым моделям, содержащая, мае. %:

Хлористый аммоний 30-3,5

Песок . . 96,5-97,0

Недостаток известной смеси состоит в том, что при прокаливании керамических оболочек резко снижается ее прочность (термостойкость) как при температурах форм перед заливкой металла (800-1000 С) , так и после прокалки.

Цель изобретения - повышение качества керамических форм за счет по,выцюния жидкостекольных слоев керамической формы при температуре прокалки и после прокалки в холодном состоянии.

Указанная цель достигается тем, что смесь дополнительно содержит марганцевую руду при следующем соотношении- ингредиентов, мас.%:

Хлористый аммоний 0,5-3,5

О Марганцевая руда 0,3-10,0 Кварцевый песок Остальное Смесь для обсыпки керамических форм приготавливается следующим образом.

5

В обсыпочную установку (пескосып) с пневгюкипящим слоем помещают предварительно размерно перемешанную смесь, состоящую из 1,5 кг хлористого аммония, 2.,5 кг марганцевой руды

0 и 46 кг кварцевого песка.

Смесь с таким соотношением инЁредиентов готова к применению для , 25.керамических форм, получаемых по типовой технологии.

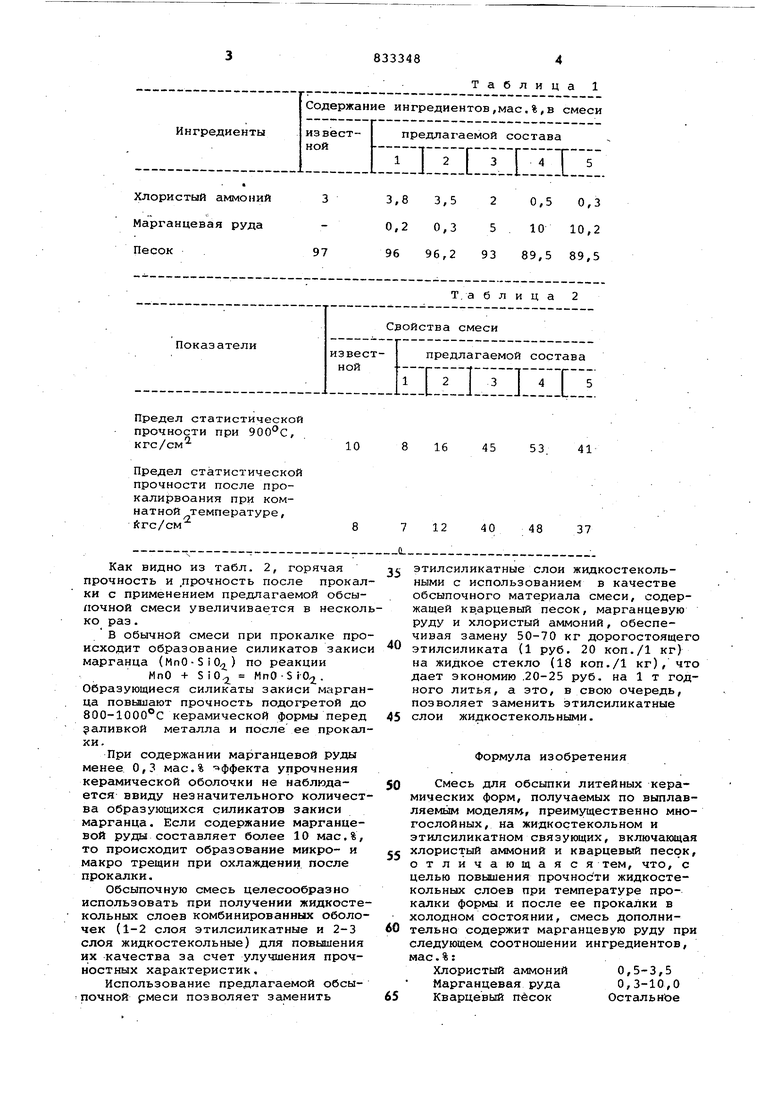

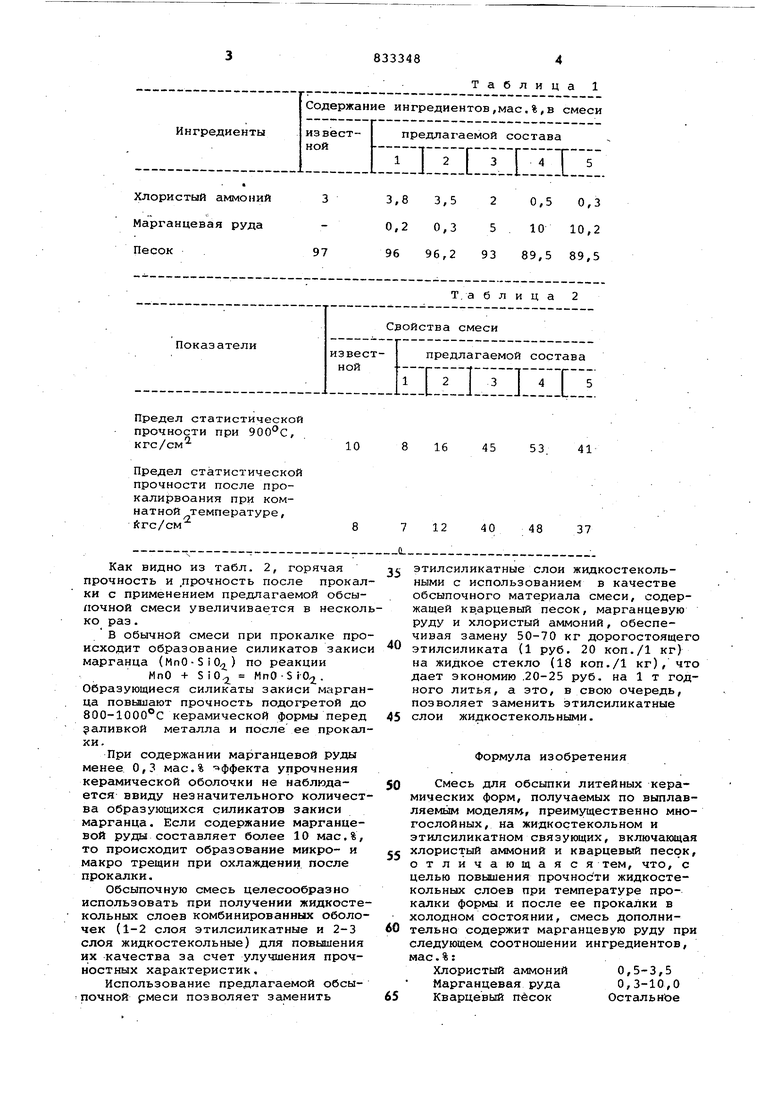

В табл. 1 приведены составы предлагаемой смеси; в табл. 2 - прочностные характеристики жидкостеколь30 ных слоев.

Хлористый аммоний Марганцевая руда Песок

97

Предел статистической прочности при 900с, кгс/см

Предел статистической прочности после прокалирвоания при комнатной температуре, ftrc/cM

Как видно из табл. 2, горячая прочность и .прочность после прокалки с применением предлагаемой обсыпочной смеси увеличивается в несколько раз.

В обычной смеси при проксшке происходит образование силикатов закиси марганца (MnO-SiO) по реакции МпО + MrrO-SiOxj. Образующиеся силикаты закиси марганца повышают прочность подогретой до BOO-IOOO C керамической формы перед аливкой металла и после ее прокалки.

При содержании марганцевой руды менее 0,3 мас.% ффекта упрочнения керамической оболочки не наблюдается ввиду незначительного количества образующихся силикатов закиси марганца. Если содержание марганцевой руды составляет более 10 мас,%, то происходит образование микро- и макро трещин при охлаждении после прокалки.

Обсыпочную смесь целесообразно использовать при получении жидкостекольных слоев комбинированных оболочек (1-2 слоя этилсиликатные и 2-3 слоя жидкостекольные) для повышения их качества за счет улучшения прочностных характеристик,

Использование предлагаемой обсыпочной рмеси позволяет заменить

Таблица 1

3,8 3,5 2 0,5 0,3 0,2 0,3 5 . 10 10,2 96 96,2 93 89,5 89,5

Т, а б л и ц а

16

45

53

41

12

40

48

37

этилсиликатные слои жидкостекольными с использованием в качестве обсыпочного материала смеси, содержащей кв.арценый песок, марганцевую руду и хлористый аммоний, обеспечивая замену 50-70 кг дорогостоящего этилсиликата (1 руб. 20 коп./1 кг) на жидкое стекло (18 коп./1 кг), что дает экономию ,20-25 руб. на 1 т годного литья, а это, в свою очередь, позволяет заменить этилсиликатные слои жидкостекольными.

Формула изобретения

Смесь для обсыпки литейных керамических форм, получаемых по вьтлавляемьим моделям, преимущественно многослойных, на жидкостекольном и этилсиликатном связующих, включающая хлористый аммоний и кварцевый песок, отличающаяс я тем, что, с целью повышения прочности жидкостекольных слоев при температуре прокалки формы и после ее прокалки в холодном состоянии, смесь дополнительно содержит марганцевую руду при следующем, соотношении ингредиентов, мае.%:

Хлористый аммоний 0,5-3,5 Марганцевая руда 0,3-10,0 Кварцевый песок ОстальнЪе

58333486

Источники информации,2. Организация процессов литейпринятые во внимание при экспертизеного производства, Передовой научно1. Авторское свидетельство СССРтехнический и производственный опыт.

№ 554060, кл, В 22 С 9/04.М. , 1961, вып. 21, с. 9.

Авторы

Даты

1981-05-30—Публикация

1979-11-21—Подача