(54) КАМЕРА, ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА

МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЖИДКИМИ ИЛИ ТВЕРДЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ

цилиндр через крышку наполовину дли ны его рабочей поверхности выведен за пределы корпуса.

Унос частиц из объема камеры потоком теплоносителя в этом случае , устраняется или сводится к Ш1ниму «1у, вследствие того,что попадая в область вращающегося пограничного слоя у поверхности упомянутого цилиндра, кап|ли или частицы под действием центробежных сил отбрасываются внутрь сосуда и оседают, а теплоноситель из-за избыто ного давления в корпусе, по сравнению с давлением в объеме сосуда и-цилиндра, удаляется из камеры. Образовавшиеся сухие частицы удаляются из камеры периодически или непрерывно через разгрузочный патрубок.

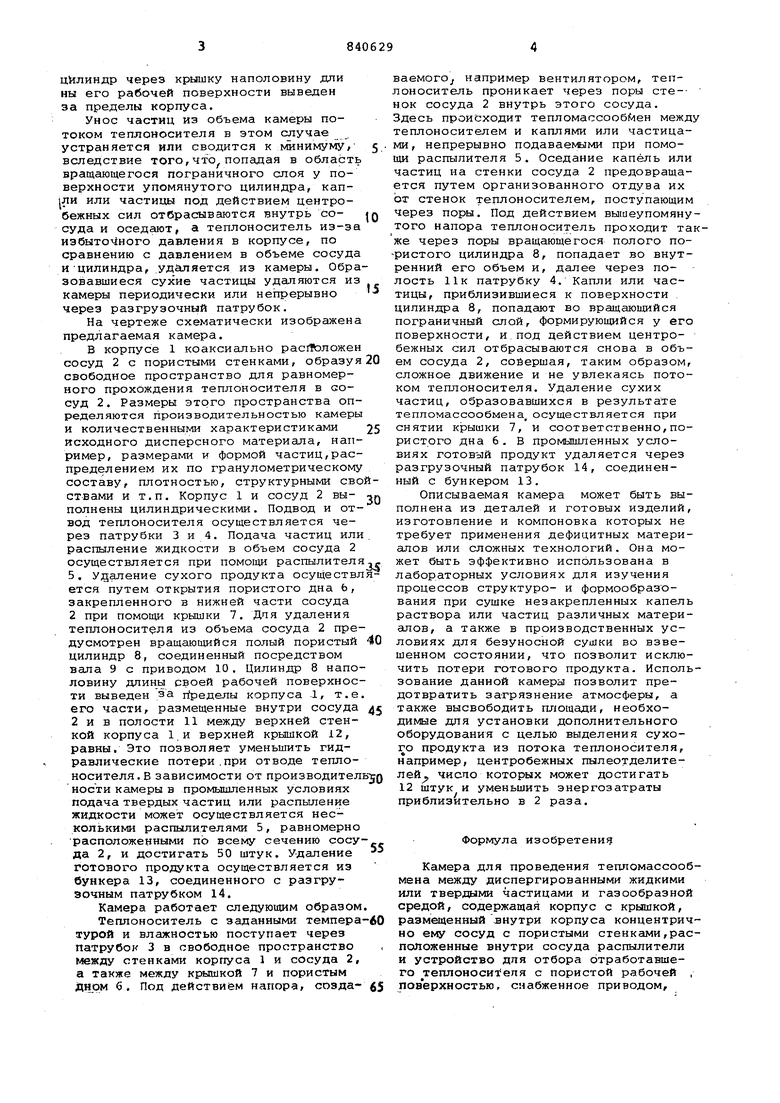

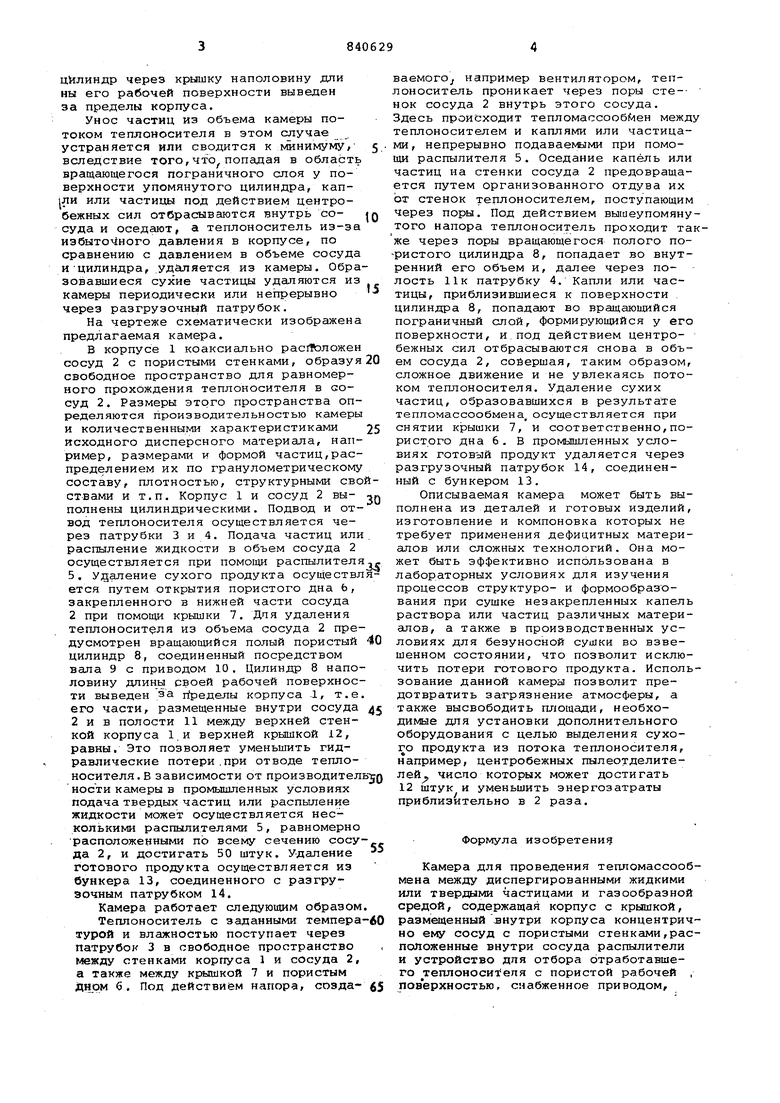

На чертеже схематически изображена предлагаемая камера.

В корпусе 1 коаксиально расЛЬложен сосуд 2 с пористыми стенками, образуя свободное пространство для равномерного прохождения теплоносителя в сосуд 2. Размеры этого пространства определяются производительностью камеры и количественными характеристикаи и исходного дисперсного материала, например, размерами и формой частиц,распределением их по гранулометрическому составу, плотностью, структурными своствами и т.п. Корпус 1 и сосуд 2 выполнены цилиндрическими. Подвод и отвод теплоносителя осуществляется через патрубки 3 и 4. Подача частиц или распыление жидкости в объем сосуда 2 осуществляется при помощи распылителя5, Удаление сухого продукта осуществлется путем открытия пористого дна Ь, закрепленного в нижней части сосуда 2 при помощи крышки 7. Дня удаления теплоносителя из объема сосуда 2 предусмотрен вращающийся полый пористый цилиндр 8, соединенный посредством вала 9 с приводом 10. Цилиндр 8 наполовину длины своей рабочей поверхности выведен .за т реявлы корпуса 1, т.е. его части, размещенные внутри сосуда 2 и в полости 11 между верхней стенкой корпуса 1 и верхней крышкой 12, равны. Это позволяет уменьшить гидравлические потери.при отводе теплоносителя. В зависимости от производител ности камеры в промышленных условиях подача твердых частиц или распыление жидкости может осуществляется несколькими распылителями 5, равномерно расположенными по всему сечению сосуда 2f VI достигать 50 штук. Удаление готового продукта осуществляется из бункера 13, соединенного с разгрузочным патрубком 14.

Камера работает следующим образом Теплоноситель с заданными темпера турой и влажностью поступает через патрубок 3 в свободное пространство между стенками корпуса 1 и сосуда 2, а также между крышкой 7 и пористым jDiHOM б. Под действием напора, создавaeмoгo например вентилятором, теплоноситель проникает через поры сте-нок сосуда 2 внутрь этого сосуда. Здесь происходит тепломассообмен межд теплоносителем и каплями или частицами, непрерывно подаваемыми при помощи распылителя 5. Оседание капель или частиц на стенки сосуда 2 предовращается путем организованного отдува их от стенок теплоносителем, поступающим через поры. Под действием вышеупомяну того напора теплоноситель проходит таже через поры вращающегося полого по-ристого цилиндра 8, попадает во внутренний его объем и, далее через полость 11к патрубку 4. Капли или частицы, приблизившиеся к поверхности цилиндра 8, попадают во вращающийся пограничный слой, формирующийся у его поверхности, и под действием центробежных сил отбрасываются снова в объем сосуда 2, сойершая, таким образом, сложное движение и не увлекаясь потоком теплоносителя. Удаление сухих частиц, образовавшихся в результате тепломассообмена осуществляется при снятии крышки 7, и соответственно,пористого дна 6. В промышленных условиях готовый продукт удаляется через разгрузочный патрубок 14, соединенный с бункером 13.

Описываемая камера может быть выполнена из деталей и готовых изделий, изготовление и компоновка которых не требует применения дефицитных материалов или сложных технологий. Она может быть эффективно использована в лабораторных условиях для изучения процессов структуре- и формообразования при сушке незакрепленных капель раствора или частиц различных материалов, а также в производственных условиях для безуносной сушки во взвешенном состоянии, что позволит исключить потери готового продукта. Использование данной камеры позволит предотвратить загрязнение атмосферы, а также высвободить площади, необходимые для установки дополнительного оборудования с целью выделения сухого продукта из потока теплоносителя, например, центробежных пылеотделителей число которых может достигать 12 штук и уменьшить энергозатраты приблизительно в 2 раза.

Формула изобретения

Камера для проведения тепломассообмена между диспергированными жидкими или твердыми частицами и газообразной средой, содержащая корпус с крышкой, размещенный внутри корпуса концентрично ему сосуд с пористыми стенками,расположенные внутри сосуда распылители и устройство для отбора отработавшего теплоносителя с пористой рабочей , поверхностью, снабженное приводом.

отличающаяся тем, что,с целью повышения производительности путем непрерывного отвода отработавшего теплоносителя, устройство для отбора отработавшего теплоносителя выполнено в виде цилиндра,боковые стенки которого служат его рабочей поверхностью, а привод выполнен вращательного типа, при этом цилиндр через крышП

ку на половину длины его рабочей поверхности выведен за пределы корпуса.

Источники информации, принятые во внимание при экспертизе

1.Лыков М.В. Сушка в химической промышленности, М., Химия,1970, с. 241-254.

2.Авторское свидетельство СССР № 1В8140, G 01 N 25/00, 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2017 |

|

RU2647923C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2018 |

|

RU2669214C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2017 |

|

RU2665782C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2013 |

|

RU2523486C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2007 |

|

RU2334181C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2011 |

|

RU2490571C2 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2017 |

|

RU2659008C1 |

| КАМЕРА ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА МЕЖДУ ДИСПЕРГИРОВАННЫМИ ЧАСТИЦАМИ И ГАЗООБРАЗНОЙ СРЕДОЙ | 2007 |

|

RU2343377C1 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2006 |

|

RU2316702C1 |

| АППАРАТ ДЛЯ БЕЗУНОСНОЙ СУШКИ ОБЪЕКТОВ ПИЩЕВЫХ ПРОИЗВОДСТВ | 2013 |

|

RU2544120C1 |

Авторы

Даты

1981-06-23—Публикация

1979-09-19—Подача