I

Изобретение относится к адсорбционной очистке и может найти применение в системах осушки и очистки воздуха от влаги и двуокиси углерода, а также в системах получения газов высокой чистоты, в особенности в области криогенного разделения воздуха при глубокой осушке и очистке его от влаги, двуокиси углерода, углеводородов.

Известен способ безнагревной регенерации адсорбента в установках очистки воздуха типа УОВ и УОВ-Б, заключающийся в том, что часть очищенного в одном из адсорберов воздуха, давление которого составляет 0,5-1 МПа, пропускают через дроссель, понижая его давление до давления регенерации 0,01-0,02 МПа, а затем через регенерируемый адсорбер, в котором предварительно снижено давление, выводят в атмосферу 1.

Этот способ связан с существенными затратами продукционного газа (до 50°/о) и не приводит к глубокой регенерации адсорбента. Точка росы газа, осуш.енного этим способом, обычно не превышает 233К.

Известен также способ регенерации адсорбента после завершения цикла адсорбции примесей из газа сжатого до давления ниже

критического, включающий снижение давления Б адсорбере до давления десорбции путем вывода части газа из адсорбера, последующую десорбцию при давлении ниже критического noTOKOiv нагретого газа и охлаждение адсорбента до температуры адсорбции 2. Охлаждение адсорбента считается законченным, когда температура охлаждающего газа, выходящего из адсорбера, а следовательно, и температура адсорбента, выще температуры, при которой происходит изотермическая адсорбция, на 40-50К.

Уменьщение указанной разности температуры может происходить за счет увеличения уделЪного расхода охлаждающего таза, который, в ряде случаев, является продукционным, снижения его температуры, либо

5 увеличения продолжительности охлаждения. Ни один из этих методов не может быть реализован в известном способе без ухудшения технических характеристик блока очистки.

Для того, чтобы не допустить проскока

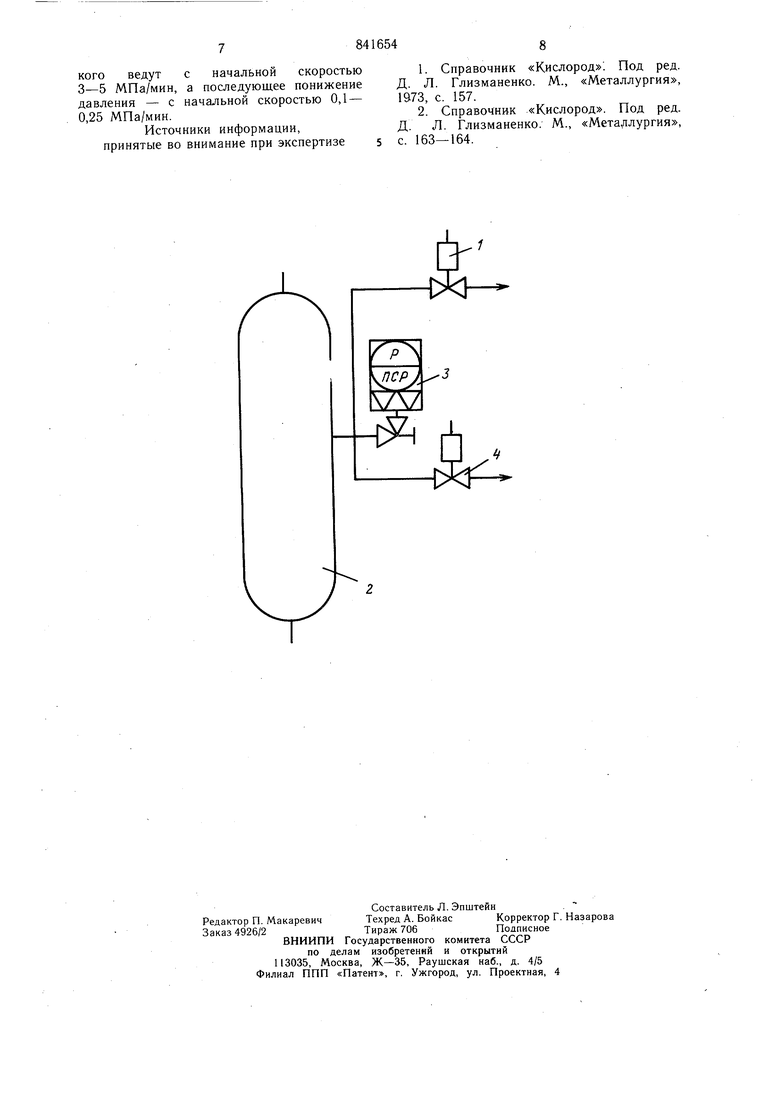

0 адсорбируемых примесей-при включении отрегенерированного адсорбера (из-за большой разницы температур между адсорбентом и входящим воздухом), в отрегенерированный адсорбер направляют только часть очищаемого воздуха. Такой режим доохлаждения продолжают до тех пор, пока температура в слое адсорбента доохлаждаемого адсорбера не станет р-двной температуре входящего воздуха. Это усложняет эксплуатацию блоков очистки, а в ряде случаев, например, в составе воздухоразделительных установок, приводит к энергетическим затратам и в итоге к потерям продукта (так как часть воздуха приходится пропускать через горячий отрегенерированный адсорбер, и температура воздуха, направляемого в блок разделения установки, повыщается). В результате снижения давления регенерации перед началом нагрева значительно (на 50-60К) падает температура в слое адсорбента, что приводит к дополнительным затратам тепла и времени на стадии нагрева. По результатам проведенных испытаний установлено, что при снижении давления до критического изменения температуры, как правило, незначительно и составляет 3-5К, а при снижении давления от критического до давления регенерации изменение температуры составляет 50-55К. Это связано с тем, что процесс десорбции, идущий с поглощением тепла, начинается уже при сбросе давления из адсорбера и наиболее интенсивно протекает при давлениях ниже критического. Продолжительность процесса сброса давления при таком способе регенерации составляет 50-70 мин, что составляет значительную часть времени регенерации. Поскольку в настоящее время наметилась тенденция к созданию короткоцикловых блоков очистки, доля времени на осуществление процесса сброса давления возрастает. Кроме того, в результате большой скорости в конце процесса сброса давления в адсорбере происходит значительное истирание адсорбента и, как следствие, снижение его адсорбционной способности. Цель изобретения - снижение затрат энергии на проведение регенерации адсорбента, уменьшение износа адсорбента и продолжительности процесса. Поставленная цель достигается тем, что в известном способе регенерации адсорбента после завершения цикла адсорбции примесей из газа, сжатого до давления выше критического, включающем снижение давления в адсорбере до давления десорбции путем вывода части газа из адсорбера, последующую десорбцию адсорбента при давлении ниже критического потоком нагретого газа и охлаждение адсорбента до температуры адсорбции, понижение давления до критического ведут с начальной скоростью 3-5 МПа/мин (т.е. в 10 раз быстрее, чем в известном способе), а последующее снижение давления - с начальной скоростью 0,1-0,25 МПа/мин (т.е. в 2-3 раза медленнее, чем в известном способе). Увеличение темпа сброса давления на первом этапе (от сверхкритического до критического) дает существенную экономию времени на про-ведение процесса сброса, особенно в тех случаях, когда давление значительно превыщает критическое. При этом температура слоя адсорбента меняется незначительно изза теплообмена с развитой поверхностью адсорбента, стенками адсорбера, окружающей средой. Ввиду того, что скорости перемещения газа в адсорбере при высоких давлениях в процессе сброса невелики, истирания адсорбента не происходит. Снижение темпа сброса давления на втором этапе (т.е. от критического давления до давления десорбции) позволяет вести этот процесс без существенного понижения температуры слоя адсорбента, т.е. термодинамически ближе к обратимому. Необратимость снижается из-за того, что десорбция примесей из адсорбента происходит с меньшей интенсивностью, а продолжительность процесса подвода тепла среды увеличивается. Кроме того, снижение темпа сброса давления на втором этапе процесса уменьшает износ адсорбента, так как снижаются скорости Перемещения газа, которые при давлениях, близких к атмосферному, достигают в известном способе значений, при которых происходит истирание адсорбента. Суммарное время проведения сброса давления сокращается по сравнению с известным спо,собом на Ь -35 мин. Время нагрева адсорбента также значительно сокращается, так как нагрев ведут от начальной температуры, которая на 40- 50К выше, чем в известном способе (в результате меньшего снижения темпетатуры при сбросе давления). Суммарная экономия времени на стадиях сброса давления и нагрева адсорбента может быть использована для более полного его охлаждения, что является важным в целом ряде случаев, например, когда блок очистки работает в составе воздухоразделительной установки. При больщей скорости (более 5 МПа/мин) вывода газа в закритической области начинает сказываться эффект адиабатического расширения воздуха, что приводит к дополнительному охлаждению адсорбента. В докритической области увеличение скорости свыше 0,25 МПа/мин приводит к интенсификации явления десорбции и, как следствие, к снижению температуры адсорбента в конце сброса. MejjbmaM скорость (менее 3 МПа в закрнтической области и менее 0,1 МПа/мин в докритической области) ведет к неоправданному уве.: ичению продолжительности сброса, которая в результате может стать большей, чем в известном способе. На чертеже представлена схема установки для осуществления способа. Установка включает электромагнитный продувочный вентиль 1, адсорбер 2, электроконтактный манометр 3 и вентиль 4. После завершения процесса адсорбции примесей из воздуха, сжатого до давления 19,5-20 МПа, открывают электромагнитный продувочный вентиль 1, проходное сечение которого выбрано таким, что при проходе через него воздуха скорость снижения давления в начальный момент составляет 4,8 МПа/мин. В ходе процесса скорость падения давления в адсорбере 2 постепенно снижается и вблизи критического давления, равного 3,7 МПа, составляет 4,5 МПа/мин. Как только давление в адсорбере 2 достигает критического, электроконтактный манометр {ЭКМ-2У) 3 подает команду на закрытие продувочного вентиля 1 и открытие продувочного электромагнитного вентиля 4, проходное сечение которого выбрано таким, что обеспечивает снижение давления в адсорбере 2 в начальный момент со скоростью 0,25 МПа/мин. К концу процесса эта скорость снижается до 0,1 МПа/мин. Как только давление в адсорбере снизится до 0,07 МПа (давление десорбции). ЭКМ-2У дает команду на закрытие вентиля 4. Продолжительность снижения давления от начального до критического составляет 3-4 мин, а от критического до давления десорбдии - 25-30 мин. Таким образом, время вывода газа из адсорбера составляет не более 34 мин. В ходе эксперимента измеряют температуру слоя сорбента, находящегося в адсорбере, с помощью термопарного кабеля КТМС-ХК и регистрируют ее самопищущим потенциометром КСП-4. В начале процесса вывода воздуха из адсорбера температура адсорбента составляет 283К, вблизи критического давления - 278-280К, а в конце процесса - 262-268К. Затем осуществляют процесс нагрева адсорбента путем продувки слоя адсорбента сухим азотом, нагретым до 673Кэлектроподо гревателем. Процесс нагрева заканчивается при температуре выходящего из адсорбента азота 403-413 К. Продолжительность этого процесса составляет 1ч 30 мин. Затраты энергии электронагревателя составляют 45 кВт. Расход регенерирующего газа в процессе нагрева составил 300 м. После окончания нагрева электроподогреватель выключают, происходит охлаждение адсорбента до 323К тем же регенерирующим газом, но холодным, в течение 4 ч 30 мин. Расход охлаждающего газа за этот период составляет 1050 м. Проводят также регенерацию известным способом на такой же установке, т.е. цывод газа из адсорбера проводят, открывая вентиль на величину, которая обеспечивает скорость выпуска газа в начальный момент 0,5 МПа/мин, а в конце процесса она составляет 0,1 МПа/мин. При этом время вывода газа из адсорбера составляет 1 ч, нагрева - 2ч, охлаждения - 4,5 ч. Удельный расход регенерирующего газа и его температуры те же, что и в предлагаемом спосебе, Общий расход электроэнергии при использовании известного способа составляет 60 кВт, расход регенерирующего газа-400 м. Как видно из приведенного примера, в результате осуществления предлагаемого способа затраты времени на регенерацию уменьшаются приблизительно на 1 ч, расход энергии на 15 кВт, расход регенерирующего газа на 100 м. Экономия времени на регенерацию позволяет, в свою очередь, повысить на 10- 15% производительность блока очистки. При использовании предлагаемого способа для очистки воздуха перед блоком разделения воздухоразделительной установки целесообразно использовать полученный эффект экономии времени и регенерирующего газа для дополнительного охлаждения адсорбента (т.е. увеличить время охлаждения, например, до 5,5 ч), что предотвращает нарушения технологического режима установки, связанные с потерей продукционного-кислорода. При Использовании способа на воздухоразделительных установках годовая эконо энергии на нагрев регенеоирующего газа составляет на одной установке приблизительно 16,5 тыс.кВт, экономия азота - 110 тыс.м. В результате годовой экономнческий эффект при внедрении способа на одной установке составит :.иблизительно 2600 р, а на программу выпуска заводом «Авто1енмащ (более 100 установок в год), на котором намечено внедрение - не менее 200 тыс.р. Формула изобретения Способ регенерации адсорбента после завершения цикла адсорбции примесей из газа, сжатого до давления выще критического, включающий снижение давления в адсорбере до давления десорбции путем вывода части газа из адсорбера, последующую десорбцию при давлении ниже критического потоком нагретого газа и охлаждение адсорбента до тейпературы адсорбции, отличающийся тем, что, с целью экономии энергии на регенерацию, уменьшения продолжительности процесса и снижения износа адсорбента, понижение давления до критического ведут с начальной скоростью 3-5 МПа/мин, а последующее понижение давления - с начальной скоростью 0,1 - 0,25 МПа/мин.

Источники информации, принятые во внимание при экспертизе

1.Справочник «Кислород. Под ред. Д. Л. Глизманенко. М., «Металлургия, 1973, с. 157.

2.Справочник «Кислород. Под ред. Д. Л. Глизманенко. М., «Металлургия, с. 163-164.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ АДСОРБЦИОННОЙ ОЧИСТКИ | 1992 |

|

RU2083265C1 |

| Способ очистки сжагото газа | 1975 |

|

SU743760A1 |

| УСОВЕРШЕНСТВОВАНИЯ В СПОСОБАХ КОРОТКОЦИКЛОВОЙ АДСОРБЦИИ | 2009 |

|

RU2460573C2 |

| Способ подготовки воздуха к разделению | 1983 |

|

SU1270508A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241524C1 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ КСЕНОНОСОДЕРЖАЩЕГО КИСЛОРОДА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2480688C2 |

| АДСОРБЕР | 2020 |

|

RU2760529C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2157722C2 |

| АДСОРБЕР | 2020 |

|

RU2754851C1 |

| Способ очистки сырого аргона | 1979 |

|

SU890042A1 |

Авторы

Даты

1981-06-30—Публикация

1979-07-24—Подача