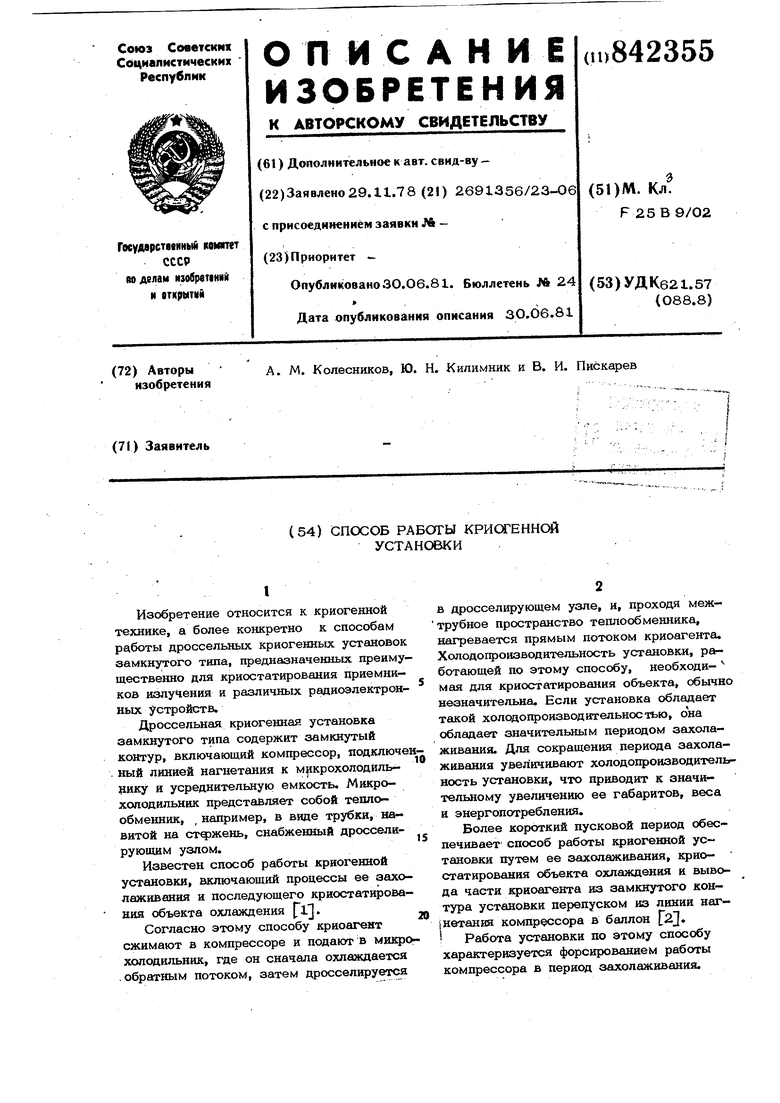

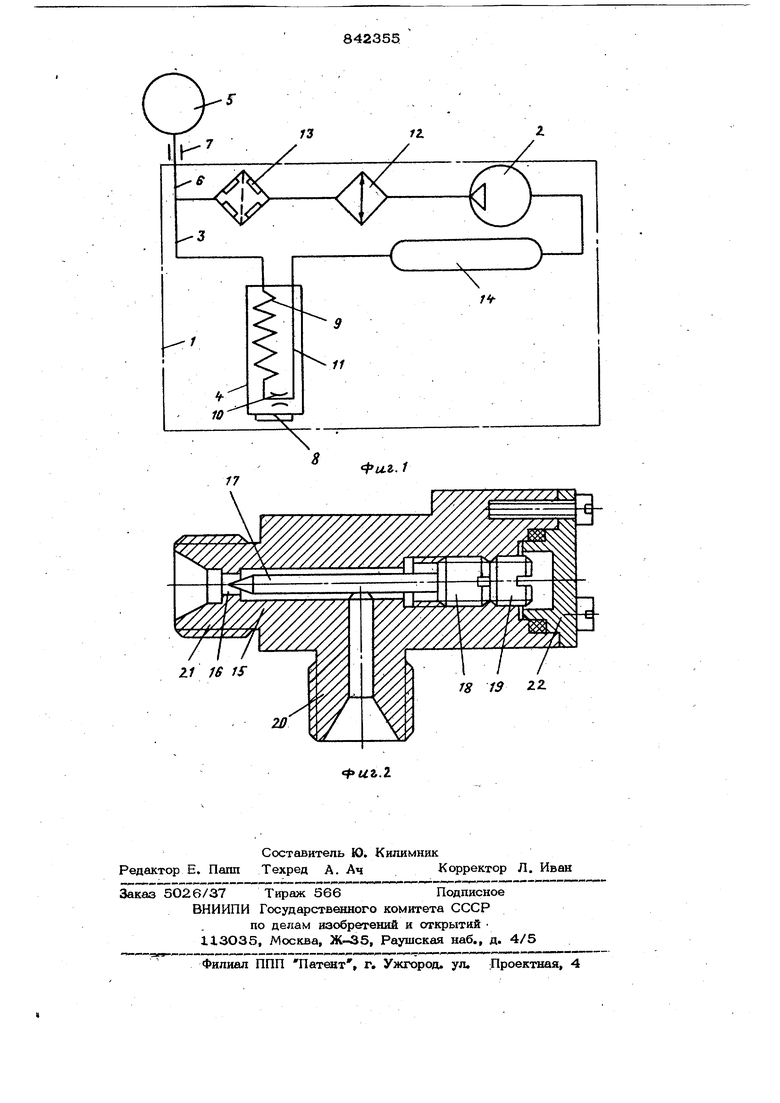

(54) СПОСОБ РАБОТЫ КРИОГЕННСДЙ УСТАНОВКИ Форс1фовавие достигается увеличением количества криоагента, циркулирующего а замкнутом контуре. Благодаря этому в период захолаживания давление на входе в компрессор увеличивается и соответственно возрастают давление нагнетания и производительность компрессора, а следовательно, и холодощзойзводительност установки. При этом время захолаживания ее до температуры, соответствующей повьшенному давлению всасывания, резко сокращается. Для получения заданной температуры криостатирования часть криоагента после этого перепускают в . баллон через электромагнитный клапан. Сигнал на от1фытие этого клапана jiocTy- пает от блока управпения.Поспе завершения цикла работ выключают компрессор, крноагант в баолоне хранится ярк высоком давлении. Клапан, соединяющий баллон с замкнутым контуром, 3 1крыт. Установка для реализации известного способа из-за наличия .дополнительных элементов (электромагнитные клапаны и др.), реле времени, специального блока управления, датчиков давления и многих линий связи мез1Сду ними имеет болыиую массу и низкую эксплуатационную надежность. Эксплуатационная надежность также снижается из-за необходимости хранения в баллоне в работающей и неработающей установке сжатого криоагента с давлением, отличающимся от давления в замкнутом контуре установки. Цель изобретения - снижение массы и повыщение эксплуатационной надежност Поставленная цель достигается тем, что вывод части криоагента из замкнутого контура осуществляют путем его дросселирования в течение всего времени захоцаживания до выравнивания давлений в нем и в линии нагнетания компрессора, а после выключения компрессора криоагент возвращают из баллона в замкнутый конi p до вьфавнивания давления во всех частях установки. На фиг. 1 изображена схема установк реализующей предлагаемый способ; на . фиг. 2 - дроссель, через который производят дросселирование газа на входе в баллон, продольный разрез. Устройство содержит замкнутый конту 1, включающий компрессор 2, подключен ный линией 3 нагнетания к микрохолодил нику 4, и баллон 5, соединенный с линией 3 нагнетания компрессора линией 6 связи. На линии 6 связи установлен дрос 8 54 сель 7. Макрохолодильник 4 имеет контакт с охлаждаемым устройством 8 и содержит линию 9 прямого потока, дросселирующее устройство 1О и линию 11 обратного потока. Замкнутый контур 1 также может включать концевой теплообменник 12 и фильтр 13 тонкой очистки криоагента, установленные на линии 3 нагнетания компрессора 2 и усреднитель ную емкость 14. Дроссель, согласно данному изобретению, может содержать корпус 15, в котором вьшолнено дроссельное устройство в виде отверстия 16. Это дроссельное отверстие 16 частично перекрывает ся иглой 17, установленной в корпусе 15 с помощью виНта 18. Положение иглы 17 относительно корпуса жестко фиксируется стопорным винтом 19. Корпус 15 имеет штуцеры 20 и 21 для входа и выхода криоагента. Внутренняя полость корпуса герметизируется с помощью крышки 22.. Корпус 15 выполнен из материала с небольшим коэффициентом линейного расширения, например стали, а игла 17 вы полнена из материала с. большим коэффициентом линейного расширения, например латуни или пластмассы. Перед запуском вся установка заполняется криоагентом до усредненного давления, необходимого для обеспечения заданных параметров. При этом в замкнутом контуре 1 установки и в баллоне 5 устанавливается одинаковое сравнительно невысокое давление. Это давление усреднения устанавливают вьпце, чем давление усреднения известной установки (например, 3 ати). Давление усреднения в данной установке выбирается из условия обеспечения достаточно большой величины всасывания компрессора. При включении установки компрессор 2 подает сжатый криоагент в линию 3 нагнетания через концевой теплообменник 12, где криоагент охлаждается окружа: щей средой, и фильтр 13, где он очища€(тся от посторонних примесей. Криоагент из линии 3 напаетания поступает в линию 9 прямого.потока микрохолодильника 4, где охлаждается обратным потоком, после чего дросселируется в дросселирующем устройстве 1О в линию 11 обратного потока микрохолодильника 4, где он нагревается прямым потоком криоагента. После вьххода из микрохолодигалика 4 криоагент через усреднительйую емкость 14 подается на всасывание в компрессор 2. При дросселировании криоагента в дросселирующем устройстве Ю происходит понижение его температуры и захолаживания микрохолодильника 4 и охлаждаемого устройства 8. В течение времени захолаживания увеличенного давления усреднения в замкнутом контуре I установки циркулирует дополнительное количество криоаген та и имеет место увеличенное давление всасывания компрессора. Благодаря увеличению давления всасывания, производительность компрессора и давление нагнетания возрастают. Холодопроизводительность установки пропорциональна расходу криогента через микрохоподипьиик и величине павлейия на входе в него. Поэтому при увеличении последних в течение времени захолаживания Холодопроизводительность установки возрастает, в результате чего время захолаживания уменьшается. В рабочем режиме криоедент, проходя дросселирующее устройство 10, час тично ожижается. Жидкая фаза криоаген та омывает охлаждаемое устройство 8, обеспечивая его термостатирование. Температура криостатирования определяется температурой кипения жидкого криоагента которая возрастает.с увеличением давления. Давпюние кипения жиокого .криоагента в данной холодильной установке равно давлению всасывания компрессора. Увеличение давления всасывания может привести к увеличению температуры криоста тирования. Чтобы понизить температуру криостатирования необходимо понизить давление всасывания компрессора. Это достигается выведением части газа из замкнутого контура 1 установки. В начал захолаживания после выхода комтфессора на режим, в линии нагнетания компрессора устанавпивается высокое давяение (например, 250 ати), а в баллоне 5 давление, незначительно отличающееся от усредненного (3 ати), В результате перепада давлений в линии нагнетания компрессора и в баллоне, в течение врём ни захопаживания часть криоагента из линии 3 нагнетания компрессора 2 посту пает через дроссель 7 в баллон 5, посте пенно заполняя его. Криоагент, заполняя баллон, повышает в нем давление. Процесс заполнения баллона проистекает до выравнивания давления в нем и в линии 3 нагнетания компрессора. Дроо сель 7 настраивается таким образом, чтобы процесс заполнения баллона 5 завершался после завершения процесса за- холаживания. За счет того, что часть криоаг ента выводится из замкнутого контура 1 в баллон 5, количество циркулирующего криоагента в этом контуре 1 уменьшается. При этом уменьшается давление всасывания компрессора 2 и, в результате этого в режиме криостатирования обеспечивает- ся необходимая температура криостатирования охлаждаемого объекта 8. В режиме 1фиостатирования криоагент находится в баллоне 5. При давлении нагнетания компрессора 2 давление всасывания компрессора сохраняет небольшое значение, такое, чтобы расход и давление нагнетания компрессора 2 поддерживались минимально возможными для поддержания необходимой температуры криостатирова ния в результате чего компрессор 2 работает в облегченном режиме. В данной установке давление нагнетания в режиме криостатнрования устанавливается на уровне 1ОО-13О ати. После завершения цикла работ компрессор 2 установки выключают. За счет перетекания криоагента через дросселирующее устройство Ю давление в линиях нагнетания компрессора и в линии всасывания выравнивается на достаточно низком уровне (например, 1,3 ати). Газ иэ баллона 5, в котором он до этого находится под высоким давлением, начинает возвращаться ;в замкнутый контур 1, перетекая через дроссель 7. Этот щ оцесс проистекает до выравнивания давлений во всех частях установки. После этого холодильная установка готова к следующему форсированному запуску. Различные объекты 8 охлаждения могут иметь существенно отличающиеся охлаждаемые массы и в результате этого время их захолаживания может значительно отличаться друг от друга. Поскольку время заполнения баллона 5 должно соответствовать емени захолаживания, для обеспечения работоспособности установки работе ее с различными охлаждаемыми объектами 8, дроссельное устройство 1О снабжают регулятором его проходного сечения, для чего его выполняют в виде регулирующего вентиля. Площадь Ефоходного сечения дроссельного отверстия 16 дросселя 10 изменяют путем перемещения иглы 17 с помощью винта 18. Стопорным винтом 19 фиксируют положение иглы 17.

Продолжительность времени захолаживания установки с объектом охлаждения 8 изменяется в зависимости от температуры окружающей среды. При повышенной температуре время захолаживания больше, а при .пониженной меньше. Для обеспечения равенства времени заполнения баллона 5 с продолжительностью захолаживания различных температурах окружающей среды, дроссель снабжен дилатометрйческим регулятором, представляющим собой совокупность двух элементов с различными коэффициентами линейного расширения. Этими элементами в данной конструкции дроссельного устройства являются корпус 15, выполненный из материала с малым коэффициентом линейного расширения, например, стали, и игла 17 из материала с большим коэффициентом линейного расширения, например, латуни. При повьшенной температуре окружаюшей среды за счет разницы в коэффициентах линейного расширения, игла удлиняется на большую величину, чем корпус, в результате чего перекрытие иглой 17 дроссельного отверстия 15 увеличивается и время заполнения баллона 5 увеличивается, а при пониженной температуре окружающей среды перекрытие уменьшается, обеспечивая более быстрое заполнение

баллона 5.

Таким образом, данная холодильная установка обеспечивает форсированный выход на рабочий режим только за счет процессов, самопроизвольно проистекающих в ней самой, без каких-либо элементов системы регулирования. Кроме того, эта установка обладает универсальностью, т.е. способностью работы ее с различным по величине охлаждаемой массы охлаждаемы ми объектами и самоподстройкой для отслеживания температуры окружающей среды. Поскольку все указанные преимущества обеспечиваются введением сравнительно простого устройства - дросселя, отпадает необходимость в тяжелой, дорогостоящей и приводящей к снижению надежности системе управления работой установки, В результате этого вес и стоимость установки снижаются, а эксплуатационная надежность при этом повышается.

Повьпиение эксплуатационной надежности также достигается тем, что в режиме криостатирования компрессор работает

с пониженным давлением нагнетания, что приводит к уменьшению нагрузки на все его элементы и возрастанию ресурса.

Надежность работы холодильной установки в значительной степени определяется забиваемостью дросселирующего устройства микрохолодильника. С увеличением площади проходного сечения отверстия этого дросселирующего устройства забиваем ость его уменьшается.

В данной установке за счет снижения в режиме криостатирования давления нагнетания компрессора, являющегося давле-гнием входа в микрохолодильник, оптимальная величина площади проходного сечения отверстия дросселирующего устройства микрохолодильника может быть значительно увеличено, В результате этого снижается его забиваемость и повышается эксплуатационная надежность установки в целом.

Использование изобретения позволяет снизить массу, габариты и энергопотребление по сравнению с известными способами на 2О-30% и существенно повысить при этом эксплуатационную надежность.

Формула изобретения

Способ работы криогенйой установки путем ее захолаживания, криостатировани объекта охлаждения И вывода части криоагента из замкнутого контура установки перепуском из нагнетания компрессора В баллон, отличающийся тем, что, с целью снижения массы и повышения эксплуатационной надежности вывод части криоагента из замкнутого контура осуществляют путем его дросселирования в течение всего времени захолаживания до выравнивания давлений в нем и в линии нагнетания компрессора, а после выключения компрессора крио. агент возвращают из баллона в замкну|тый контур до выравнивания давления во всех частях установки.

Источники информации, принятые во внимание при экспертизе

1.Хадсон Р. Инфракрасные системы М., Мир, 1972, с. 306-ЗО9.

2.Грезин А, К. и Зиновьев В. С. Микрокриогенная техника. М,, Машиностроение, 1977, с. 96.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ работы дроссельной криогенной установки | 1987 |

|

SU1451486A1 |

| Криогенная система | 1985 |

|

SU1276883A1 |

| ДРОССЕЛЬНАЯ МИКРОКРИОГЕННАЯ СИСТЕМА С РАСШИРЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ВОЗМОЖНОСТЯМИ | 2010 |

|

RU2449227C2 |

| СПОСОБ РАБОТЫ ДРОССЕЛЬНОЙ МИКРОКРИОГЕННОЙ СИСТЕМЫ С РАСШИРЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ВОЗМОЖНОСТЯМИ | 2010 |

|

RU2450219C2 |

| Холодильная установка | 1981 |

|

SU974066A1 |

| Дроссельная система охлаждения | 1982 |

|

SU1041829A1 |

| Криогенная установка | 1978 |

|

SU779762A1 |

| Способ работы криогенной установки в пусковом периоде | 1981 |

|

SU974065A1 |

| Криогенная установка | 1988 |

|

SU1613825A1 |

| АДСОРБЦИОННО-ДРОССЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 1990 |

|

RU2015462C1 |

Авторы

Даты

1981-06-30—Публикация

1978-11-29—Подача