(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры | 1976 |

|

SU600540A1 |

| Программный регулятор температуры | 1978 |

|

SU809106A1 |

| Устройство для программногоРЕгулиРОВАНия ТЕМпЕРАТуРы | 1979 |

|

SU840842A1 |

| Устройство для измерения температуры | 1987 |

|

SU1432345A2 |

| Регулятор давления и температуры процесса насыщения газом твердых веществ | 1977 |

|

SU684523A1 |

| Регулятор температуры | 1982 |

|

SU1019406A1 |

| ЦИФРОВОЙ ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ | 2012 |

|

RU2561998C2 |

| Устройство для программного регулирования | 1982 |

|

SU1084766A1 |

| Способ программного регулирования температуры и устройство для его осуществления | 1983 |

|

SU1168912A1 |

| Устройство для регистрации и регулирования параметров | 1981 |

|

SU976386A1 |

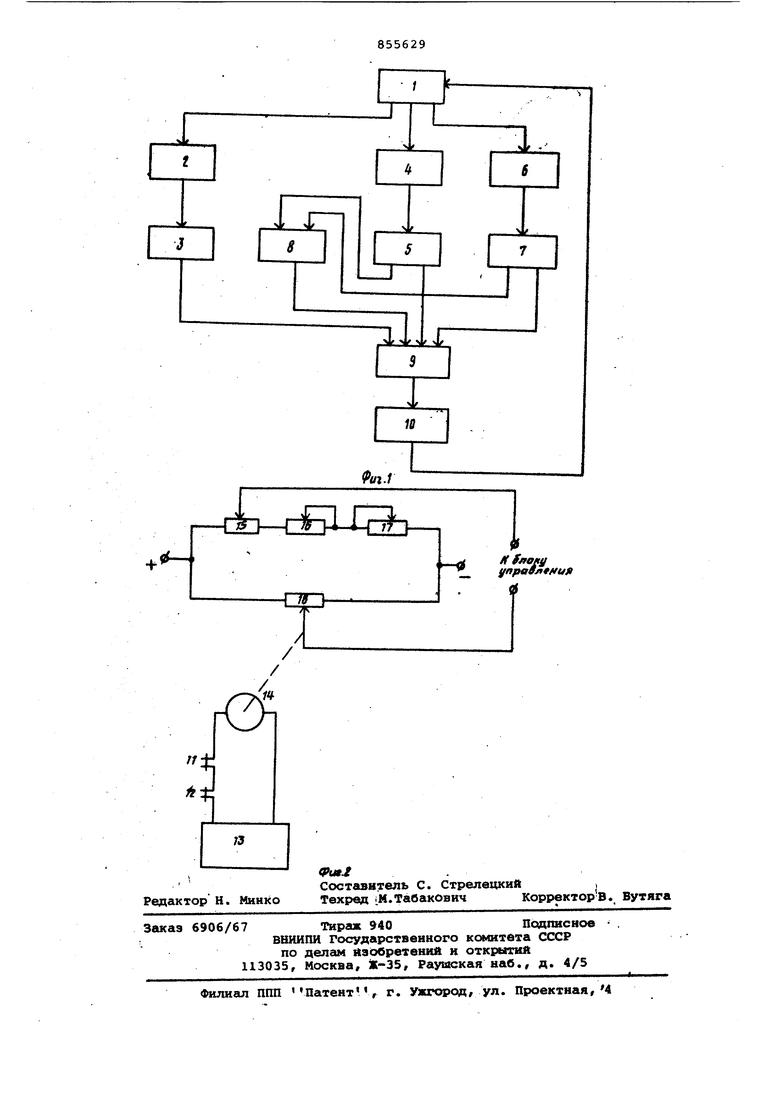

Изобретение относится к устройствам автоматического управления проце сом термообработки и может быть использовано во всех областях народного хозяйства для автоматического управления процессами термообработки, например, в машиностроительной промы ленности , где требуется высококачественный отжиг деталей. По основному авт. св. № 600540 известно устройство для регулирования температуЕ«, содержащее последовательно соединенные первый repMonge образователь, установленный на объекте, индикатор с выходным реостатом и контактом и вторые последовательно соединенные термопреобразователи установленные на нагревателе, и индикатор с выходным реостатом, блок управления, программный узел с выходным реостатом, подвижный контакт которого связан с выходом следящего привода, и источник питания, причем следящий привод подключен к источнику питания через выходной контакт первого индикатора, а выходные реостаты первого и второго индикаторов и программного узла включены по схеме моста, выход которого подключен к входу блока управления 1. Недостатком данного устройства является низкая точность регулирования в тех случаях, когда изменение температуры нагреваемого объекта. происходит вследствие увеличения теплопроводности среды, например в случае ухудшения вакуума. Цель изобретения - повыиение точности регулирования. Поставленная цель достигается тем, что устройство содержит последовательно соединенные датчик давления и третий индикатор с выходным контактом и выходньм реостатом, который включен последовательно с выходньвш реостатаили первого и второго индикаторов в схему моста, причем подвижный контакт выходного реостата третьего индикатора соединен с выходом моста, а выходной контакт третьего индикаTcipa включен последовательно с конфактом первого индикатора. На фиг. 1 и 2 представлена схема устройства для регулирования температуры . Устройство содержит объект 1 ре.гулирования, первый термопреобразователь 2 или МОЩНОСТИ;, установленный на объекте и подключенный к входу

первого индикатора 3, второй термопреобразователь 4 или мощности, установленный на нагревателе и подключенный ко входу второго индикатора 5 датчик 6 давления, соединенный с входом третьего индикатора 7, nporpeiMмный узел 8, подключенный к блоку 9 управления с исполнительньам устройством 10. Выходные контакты 11 и 12 первого и третьего индикаторов включены в цепь источника 13 питания следящего привода 14. Выходной реостат 15 третьего индикатора включен встречно-последовательно с выходными реостатами 16 и 17 перного и второго индикаторов и вместе с входным реостатом 18 программного узла образуют мостовую схему г выход которой связан с блоком 9 управления.

В качестве датчиков температуры использована термопара, датчиком давления служит вакуумная лампа, например ЛМ-2, вторичные приборы типа КСП-2, программное задающее устройство типа РУ-5-01/02.

В процессе термообработки материала его нагревают в вакууме до заданной температуры по определенной программе. Программа, по которой нагревают материал, может задаваться путем нанесения на диаграммную ленту автоматического электронного программного задающего устройства темной полосы .

Устройство для регулирования температуры работает следующим образом. Датчик первого термопреобразователя 2 установлен на нагреваемом материале, выход,первого термопреобразователя 2 подключен на вход первого индикатора 3, а датчик температуры второго термопреобразователя 4 установлен на нагревателе, выход второго термопреобразователя 4 соединен со входом индикатора 5. Датчик 6 давления установлен на объекте 1 и подключен ко входу третьего индикатора 7. Реостаты 16 и 17 индикаторов 3 и 5 термопреобразователей 2 и 4 включены встречно-последовательно с выходным реостатом 15 третьего индикатора и вместе с выходным реостатом 18 программного узла 8 составляют мостовую схему, выход которой подключен на вход блока 9 управления . Положение движка выходного реостата 18 программного узла изменяется согласно программе, положение реостатов 16 и 17 - в соответствии с из венением температуры на нагревателе и нагреваемом объекте, а положение движка реостата 15 изменяется в соответствии с изменением давления в объеме. При достижении заданной температуры на нагреваемом объекте выходной контакт 11 первого индикатора 3 останавливает двигатель следящего привода, а в случае возникновения экзометрической реакции изменяется положение движка реостата 16, нарушается баланс моста и на вход блока управления поступает сигнал, изменяющий температуру нагревателя. В том случае, когда во время нагрева материала по заданной программе из него начинает вьщеляться газ, теплопроводность среды увеличивается, а температура материала повьлиается. В этом случае выходной контакт 12 остановит двигатель следяaiero привода, ,а также изменится положение движка реостата 15 третьего индикатора, баланс моста нарушается и на блок управления поступает сигнал такой полярности, что температура нагревателя уменьшится. Так происходит необходимая корректировка заданной npbrpaNBHw в процессе термообработки детали, т.е. программа термообработки выполняется предлагаемым устройством по сравнению с известным более соответствует данному обрабатываемому . материалу , обладающему присущими только Этому материалу физикохимическими свойствами. Таким образом повышается точность регулирования

Предлагаемое устройство позволяет уменьшить количество брака изделий при термообработке. Эффект от использования изобретения достигается в отраслях промышленности, связанных с применением термообработки материалов в вакууме, например в машиностроении .

Формула изобретения

Устройство для регулирования темnepaxyjftj по авт. св. 600540, о тли чающееся тем, что, с целью повышения точности устройства, оно содержит последовательно соединенные датчик давления я третий индикатор с выходным контактом и выходным реостатом, который включен последовательно с выходными реостатами первого и второго индикаторов в схему моста, причем подвижный контакт выходного реостата третьего индикатора соединен с выходом моста, а выходной контакт третьего индикатора включен последовательно с контактом первого индикатора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1980-01-02—Подача