1

Изобретение относится к контролю и регулированию процессов прокатки труб и может быть использовано при контроле средней тол- lUHHbt стеики труб, полученных на агрегате, в состав которого входит автоматический стан.

Известно устройство для замера средней толщины стенхи труб, которое состоит из радиоизотопного измерителя толщины, к выходу которого через блок управления подключен интегратор. Работой интегратора управляет счетно-импульсное реле. Сигнал с начала ткпа интегрирования сиимается с фотодатчика при наличия в зоис измерения трубы и подается иа командный блок, который запускает счетно-импульсное реле. С Штегратора через электронный клапан сигнал подается на выходной преобразователь 1}.

Недостатком известного устройства является то, что прк наличии большой поперечной разностенности оно не дает достоверной информации о средней толщине стенки труб.

Кроме того, поскольку фотодатчих установлен в зоне измерения толщины стенки трубы, появляется сигнал, обусловленный разлохмачанным передним концом трубы, что вносит дополнительную погрешность в результат измерений средней толщины стенки трубы.

Цель изобретения - увеличение точности измерения средней толщины стенки трубы.

Поставленная цель достигается тем, что в устройство, содержащее толщиномер, блок управления, блок интегрирования, злектронный клапан, выходной преобразователь и счетноимпульсное реле, один выход которого соеди10нен со входом блока управления, а второй выход соединен с злектронным клапаном, выход блока управления соединен со входом- блока интегрирования, дополнительно включены суммирующий блок и второй толщтсомер, ось

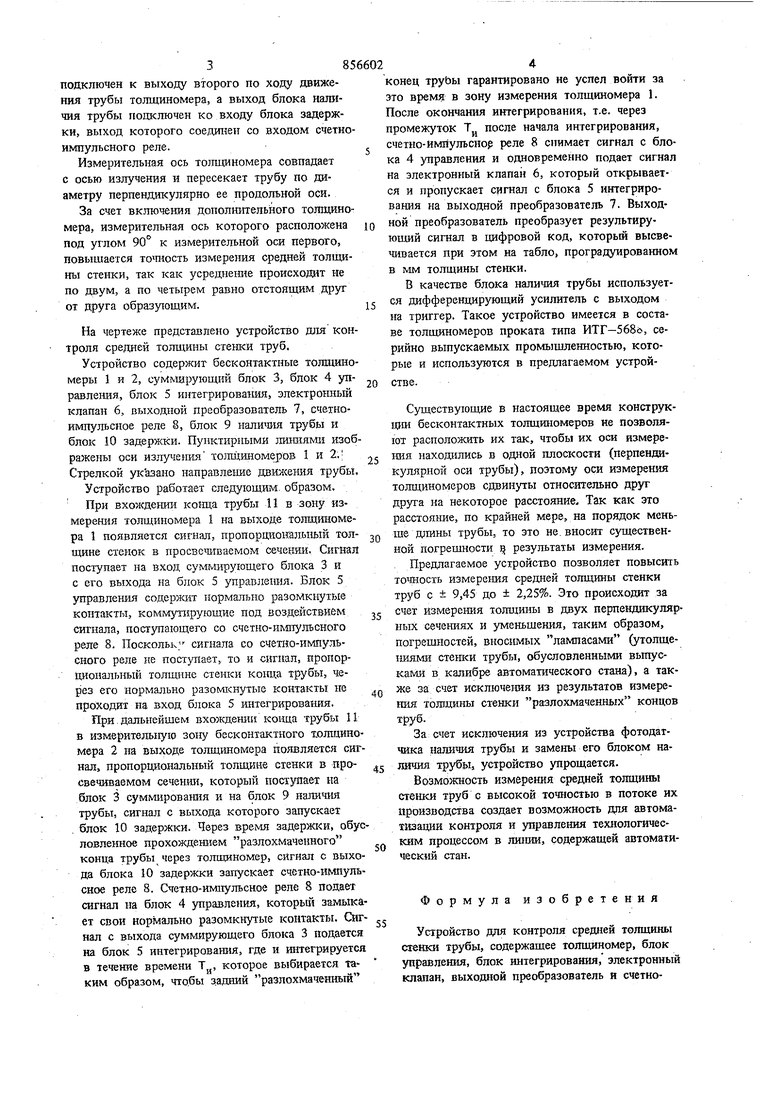

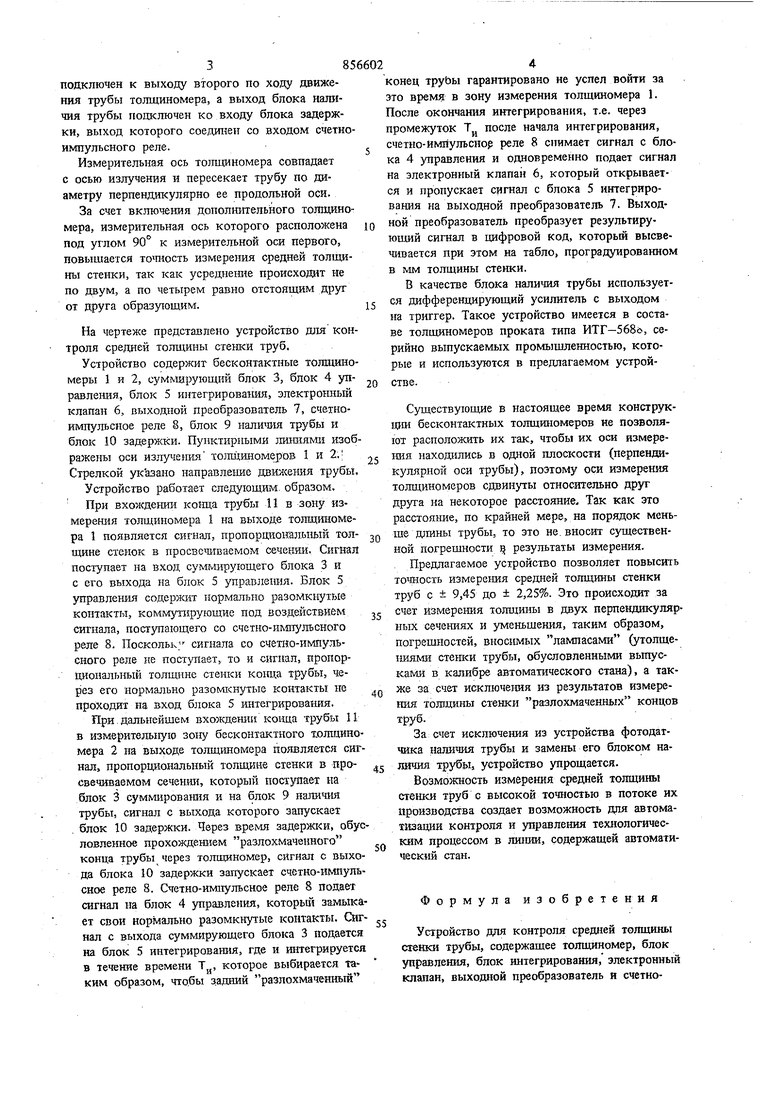

15 излучения которого перпендикулярна оси излучения первого толщиномера, выход которого подключен к одному из входов суммирующего блока, ко BTopoMj входу суммирующего блока подключен выход первого толщиномера, а вы20ход суммирующего блока подключен ко второму входу блока управления, а также дополнительно содержит блок наличия трубы и блок задержки, причем вход блока наличия трубы 385 подключен к выходу второго по ходу движения трубы толщиномера, а выход блока наличия трубы подключен ко входу блока задержки, выход которого соединен со входом счетноимпульсного реле. Измерительная ось толщиномера совпадает с осью излучения и пересекает трубу по диаметру перпендикулярно ее продольной оси. За счет включения донолшггельйого толщиномера, измерительная ось которого расположена под углом 90° к измерительной оси первого, повышается тошость измерения средней толщины стенки, так как усреднехше происходит не по двум, а по четырем равно отстоящим друг от друга образутощим. На чертеже представлено устройство для контроля средней толщины стешси труб. Устройство содержит бесконтактные толщино меры 1 и 2, cyм щpyющий блок 3, блок 4 управления, блок 5 интегрирования, электронный клапан 6, выходной преобразователь , счетноимпульсное реле 8, блок 9 нализдш трубы и блок 10 задержки. Пунктирными лшшями изоб ражены оси излучения толщиномеров 1 и 2, Стрелкой указано направле1шо двиясе1шя трубь, Устройство работает следующим, образом. При вхождении коща трубы 11 в зону измерения толщиномера 1 на выходе толщиномера 1 появляется сигнал, пропор111кошл,ьиый толщине стенок в просвечиваемом сечении. Сигнал поступает на вход суммирующего блока 3 и с его выхода на блок 5 управления. Блок 5 управления содержит нормально разомкнутые контакты, коммутирующие под воздействием сигнала, поступающего со счетно-нштульсного реле 8. Поскольку сигнала со счетно-импульсного реле не поступает, то и сигнал, пропорциональный толщине стенки конца трубы, через его нормально разомкнутые контакты не проходит па вход блока 5 интегрирования. При. дальнейшем вхождении коща трубы И в измерительную зону бесконтактного юлидино мера 2 па выходе толщ1шомера появляется сиг нал, пропорциональный толщине стенки в дросвечиваемом сечении, который поступает на блок 3 суммирова1Шя и на блок 9 наличия трубы, сигнал с выхода которого запускает , блок 10 задержки. Через время задержки, обус ловленное прохождением разлохмаченного конца трубы через толщиномер, сигнал с выхо да блока 10 задержки запускает счетно-импуль сное реле 8. Счетно-импульсное реле 8 подает сигнал па блок 4 управления, который замыка ет свои нормально разомкнутые контакты. Сиг нал с вь1хода суммирующего блока 3 подается на блок 5 интегрировашш, где и интегрируется в течение времени Т, которое выбирается таким образом, чтобы задний разлохмаченный конец труЬы гарантировано не успел войти за это время в зону измерения толщиномера 1. После окончания интегрирования, т.е. через промежуток Tjj после начала интегрирования, счетно-Импульснор реле 8 снимает сигнал с блока 4 управления и одновременно подает сигнал на электронный клапан 6, который открывается и пропускает сигнал с блока 5 интегрирования на выходной преобразователь 7. Выходной преобразователь преобразует результирующий сигнал в цифровой код, который высвечивается при этом на табло, проградуированном в мм толщины стенки. В качестве блока нали1шл трубы используется дифференцирующий усилитель с выходом на триггер. Такое устройство имеется в составе толщиномеров проката типа ИТГ-568б, серийно выпускаемых промышленностью, которые и используются в предлагаемом устройстве. Существующие в настоящее время констрз кщщ бесконтактных толщиномеров не позволяют расположить их так, чтобы их оси измерения находились в одной плоскости (перпендикулярной оси трубы), поэтому оси измерения толщиномеров сдвинуты относительно друг друга на некоторое расстояние. Так как это расстояние, по крайней мере, на порядок меньше длины трубы, то это не. вносит существенной погрещности ц результаты измерения. Предлагаемое устройство позволяет повысить точность измерения средней толщины стенки труб с ± 9,45 до ± 2,25%. Это происходит за счет измерения толидины в дв5ос перпендикулярных сечениях и уменьшения, таким образом, погрешностей, вносимых лампасами (утолще1ШЯМИ степей трубы, обусловленными вьшускаМи в калибре автоматического стана), а также за счет исключения из результатов измерения ТОЛ1ДИНЫ стенки разлохмаченных концов труб. За счет исключения из устройства фотодатчика наличия трубы и замены его блоком наличия трубы, устройство упрощается. Возможность измерения средней толщины стешси труб с высокой точностью в потоке их производства создает возможность дая автоматизации контроля и управления технологическим процессом в ЛИ1ШИ, содержащей автоматический стан. Формула изобретения Устройство для контроля толщины стенки трубы, содержащее толщиномер, блок управления, блок интегрирования, электронный клапан, выходной преобразователь и счетно58импульсное реле, один выход которого соединен со входом блока управления, а второй вы ход соединен с электронным клапаном, выход блока управления соединен со входом блока интегрирования, выход блока интегрирования соединен со вторым входом электрошюго клапана, выход которого соед1шен со входом выходного преобразователя, отличающееся тем, что, с целью увеличения точности измерения, оно дополнительно содержит суммирующий блок и второй толщиномер, ось излучения которого перпендикулярна оси и лучения первого толщиномера, выход которого подкщочен к одному из входов сумлшрующего блока, ко второму входу суммирзтощего блока подключен выход первого толщиномера, а выход суммирующего блока подключен к второму входу блока управления, а также дополнительно содержит блок наличия трубы и блок задержки, причем вход блока налишя трубы подключен к выходу второго по ходу движения трубы толиопгомера, а выход блока наличия трубы подключен ко входу блока задержки, выход которого соединен со входом счетно-импульсного реле. Источники информации, принятые во внимание при зкспертизе 1. Волков А Г. Разработка и исследования метода и системы автолтатического регулирования ТОШ1ДО1Ы стегпси труб на трубопрокатной установке 140. Дне. на соиск. учен, степени . канд. техн. наук. Днепропетровск, 1972, с. 5761.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ЭЛЕКТРОМАГНИТНЫЙ ТОЛЩИНОМЕР-ДЕФЕКТОСКОП | 1996 |

|

RU2074314C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Ультразвуковой толщиномер | 1989 |

|

SU1670401A1 |

| РАДИАЦИОННЫЙ ТОЛЩИНОМЕР ПОКРЫТИЙ | 1988 |

|

SU1805736A1 |

| Ультразвуковой расходомер | 1979 |

|

SU787899A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ТЕПЛА | 1993 |

|

RU2046308C1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 1997 |

|

RU2130169C1 |

| Устройство для бесконтактного измерения толщины перемещающихся листовых материалов и пластин | 1990 |

|

SU1739192A1 |

| Вихретоковый толщиномер | 1986 |

|

SU1337754A1 |

| Ультразвуковой цифровой толщиномер | 1988 |

|

SU1746295A1 |

х

Авторы

Даты

1981-08-23—Публикация

1979-08-02—Подача