(54) ВЕСОВОЕ РАСХОДНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовое расходное устройство | 1977 |

|

SU669208A1 |

| Способ измерения массового расхода жидкостей и стенд для измерения массового расхода жидкостей | 1989 |

|

SU1631288A1 |

| Устройство для выдачи криогенной жидкости | 1990 |

|

SU1758331A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫТЕСНИТЕЛЬНОЙ ПОДАЧИ ЖИДКОСТИ ИЗ НАКОПИТЕЛЬНЫХ ЕМКОСТЕЙ | 2001 |

|

RU2184913C1 |

| АВТОМАТИЧЕСКИЙ ДОЗАТОР ЖИДКОСТЕЙ В.В. НЕПРИМЕРОВА | 2011 |

|

RU2491516C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ГАЗИФИКАЦИИ КРИОГЕННОЙ ЖИДКОСТИ | 1993 |

|

RU2061193C1 |

| СПОСОБ ГРАДУИРОВКИ ВЕСОВОГО РАСХОДОМЕРА С ПОПЛАВКОМ | 1971 |

|

SU315947A1 |

| Весовой расходный резервуар | 1975 |

|

SU524080A1 |

| АВТОМАТИЧЕСКИЙ ДОЗАТОР ЖИДКОСТЕЙ В.В. НЕПРИМЕРОВА | 2019 |

|

RU2715912C1 |

| ТОПЛИВОРАЗДАТОЧНАЯ КОЛОНКА В.В. НЕПРИМЕРОВА | 2012 |

|

RU2482056C1 |

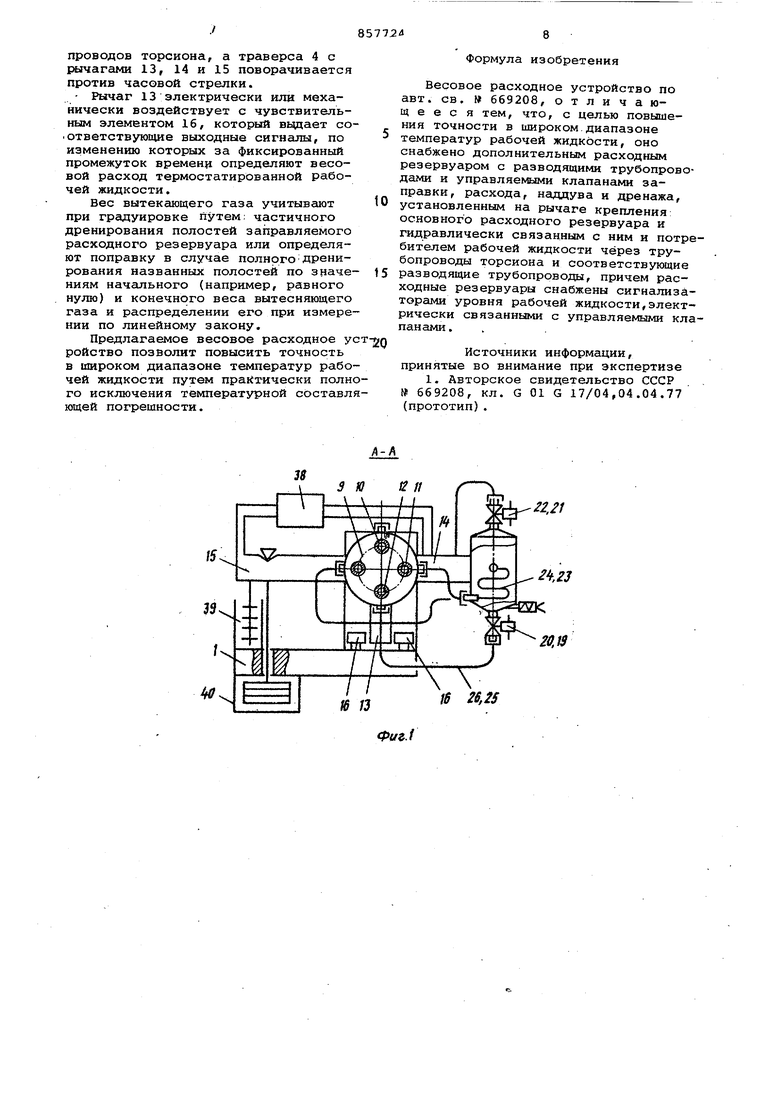

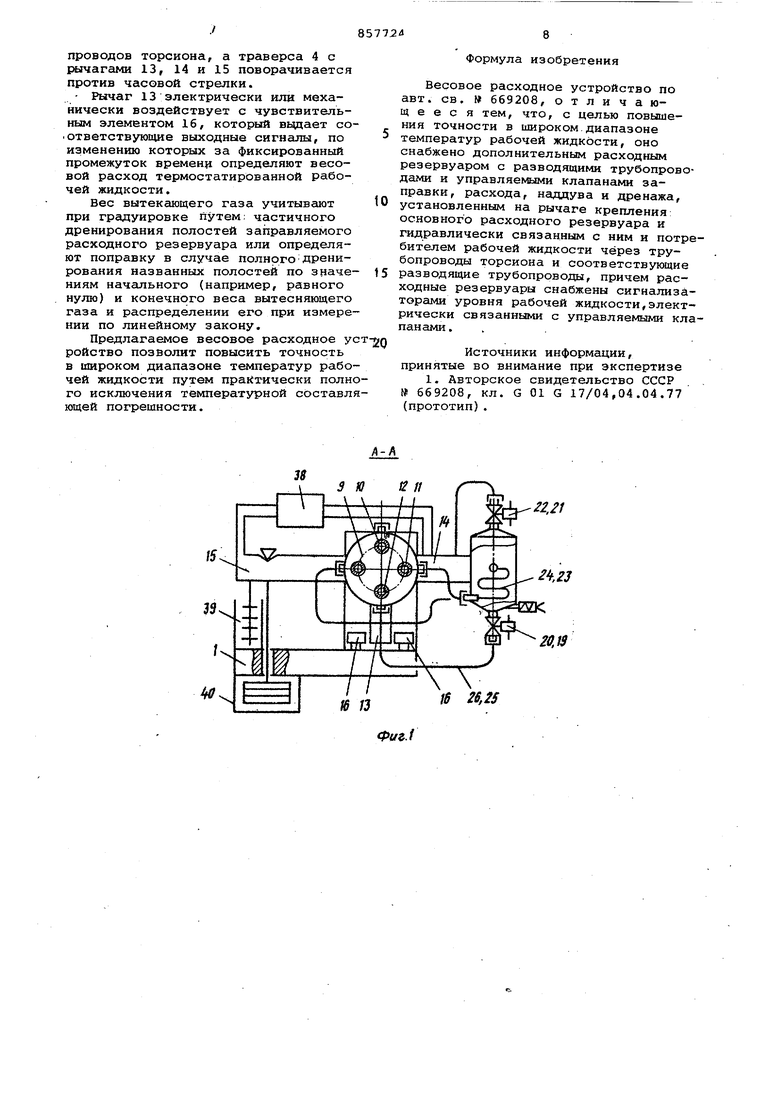

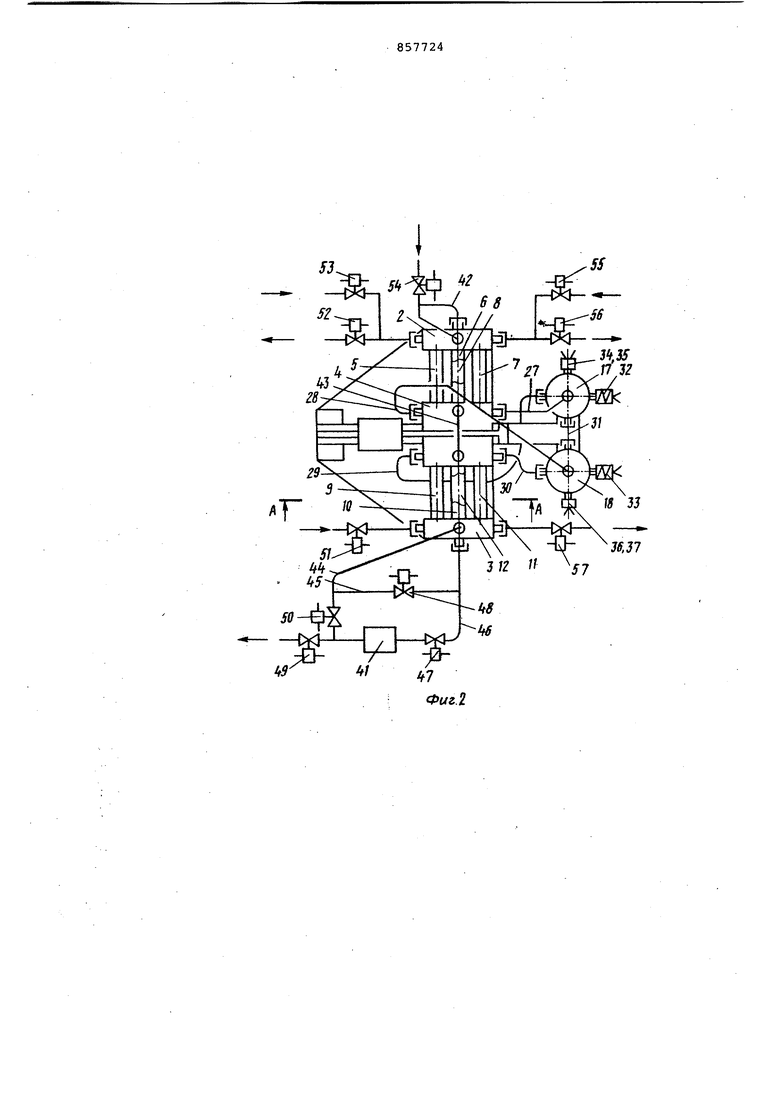

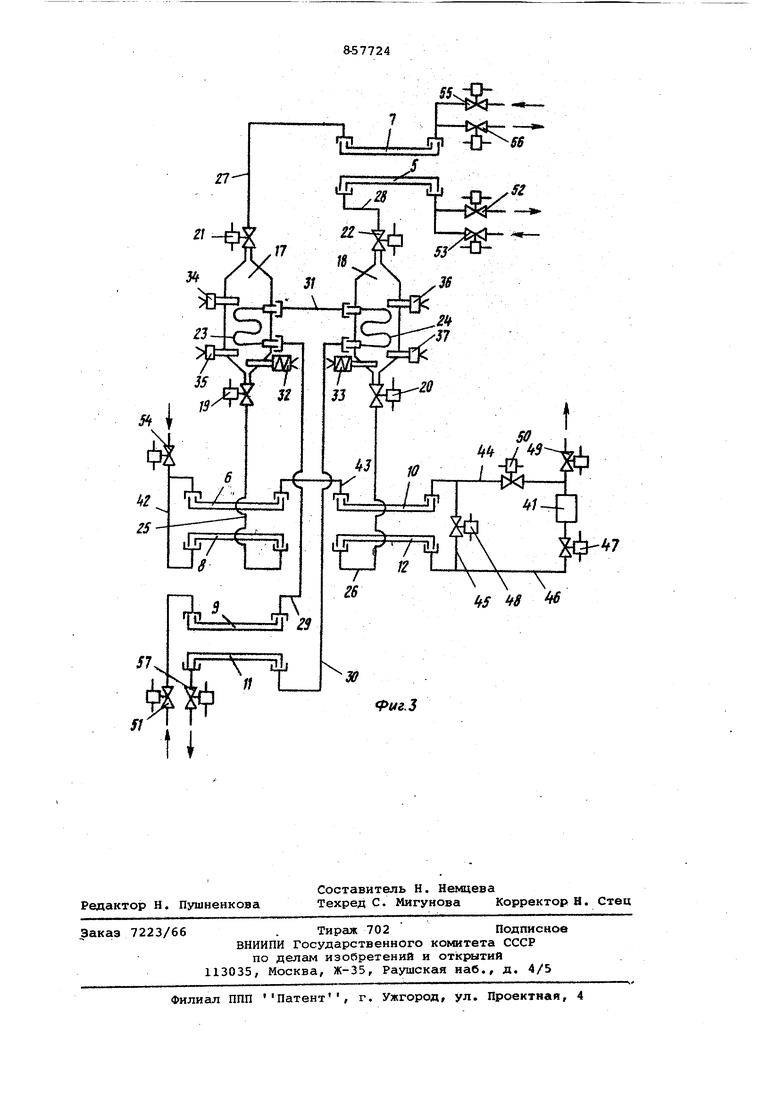

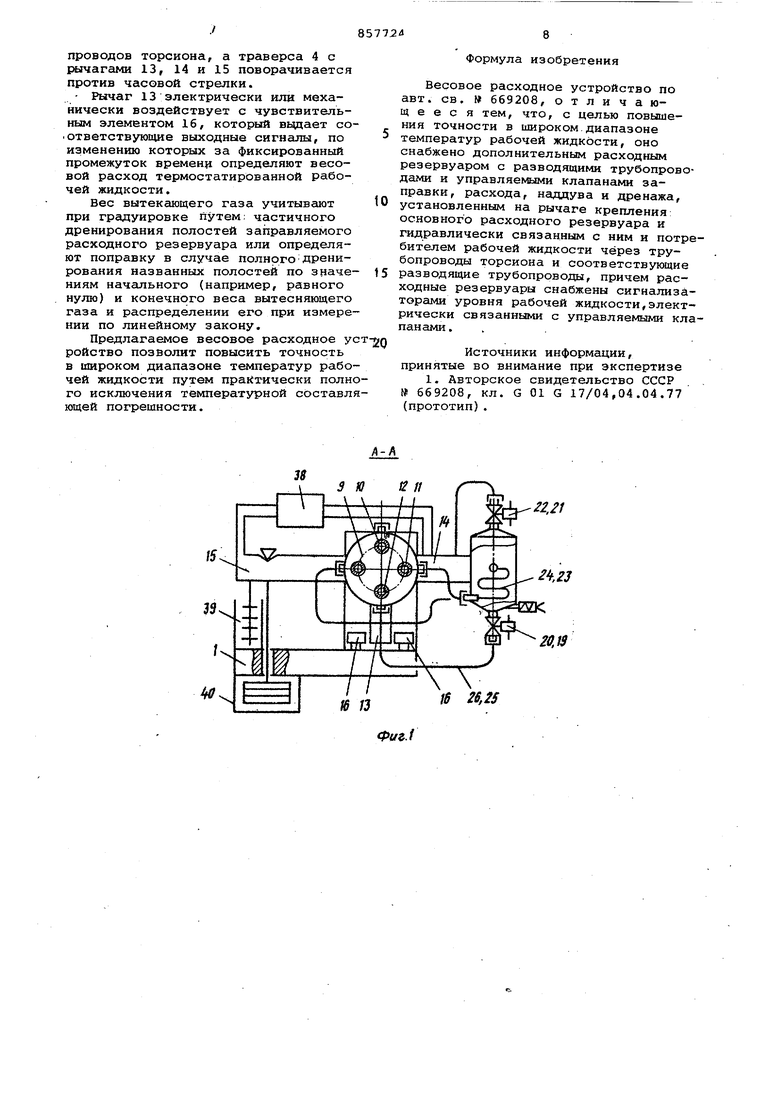

Изобретение относится к оборудованшо поверочных и испытательных установок , предназначенных для поверки измерителей количества расхода и массы. По основному авт. св. № 669208 известно весовое расходное устройство, содержащее неподвижное основание с параллельно расположенными стойками, торсион, выполненный из симметрично расположенных относитель но стоек неподвижного основания траверсы и упругих отводящих и подводящих трубопроводов, концы которых жестко соединены с траверсой и стойками неподвижного основания, жестко соединенные с траверсой рычаги, один из которых электрически взаимодействует -с датчиком силы, а на другом монтирован весовой расходный резервуар, снабженный противовесом и демп фером ff. Недостатком известного устройства является влияние температуры на суммарную погрешность. Цель изобретения-повышение точности в широком диапазоне температур рабочей жидкости. Поставленная Цель достигается тем что устройство снабжено дополнитель ным расходным резервуаром с разводящими трубопроводами и управляемыми клапанами заправки, расхода, наддува и дренажа, установленным на рычаге крепления основного расходного резервуара и гидравлически связанным с ним и потребителем рабочей жидкости через трубопроводы торсиона и соответствукяцие разводящие трубопроводы, причем расходные резервуары снабжены сигнализаторами уровня рабочей жидкости, электрически связанны1 вд с управляемыми клапанами. На фиг. 1 изображена принципиальная схема предлагаемого устройства, разрез А-А на фиг. 2; на фиг. 2 то же, вид сверху; на фиг. 3 - принципиальная пневмогидравлическая схема. Весовое расходное устройство содержит неподвижное основание 1 с параллельно расположенными стойками 2 и 3, торсион, выполненный из симметрично расположенной относительно стоек неподвижного основания траверсы 4 и равномерно расположенных относительно оси кручения торсиона упругих отводящих и подводящих трубопроводов 5-12, концы которых с осевым натяжением жёстко соединены с траверсой и стойками неподвижного основания и снабжены на траверсе и стойках штуцерами, жестко соединенные с траверсой рычаги 13-15, один из которых, например рычаг 13, электрически или механически взаимодействуют с чувствительным элементом 16. На рычаге 14 монтированы основной расходный резервуар 17 и дополнительный расходный резервуар 18 с управляемыми клапанами 19-22, например электроклапанами заправки-расхода-19 и 20, и электроклапанами наддувадренажа 21 и 22, соединяющими штуцеры теплообменников 23 и 24 в расходных резервуарах с соответствующими штуцерами траверсы 4, разводящими трубопроводами 25-31, термометрами 32 и 33 и сигнализаторами 3437 уровня рабочей жидкости в расходных резервуарах, электрически связанными с управляеьЕлми клапанами 1922, противовес 38 расходных резервуаров, взаимодействукидие с рычагом 15, гидравлический демпфер 39 и градуировочное приспособление 40, .потребитель 41 рабочей жидкости, например поверяемый датчик расхода, соединяющие трубопроводы 42-46, управляемые клапаны 47-57.

, Весовое расходное устройство работает следующим образом.

До монтажа расходных резервуаров 17 и 18 противовес 38 сдвигают в правое положение, при котором его центр тяжести проходит через ось торсиона. Выходной сигнал с датчика 16 балансируют в ноль. После этого производят монтаж расходных резервуаров 17 и 18 и регулировку их положения на рычаге 15 так, чтобы оси резервуаров были параллельны-между собой,находились в вертикальной плоскости и были равно удалены от оси кручения торсиона. Затем производят подсоединение к резервуарам разводящих трубопроводов 25-31 и кабелей электр питания и снятия измерительной информации (не показаны) термометров 32 и 33 и сигнализаторов 34-37.

После этого производят заполнение гидравлических трактов соответствующими жидкостями. Открытием клапанов 51 и 57 подают жидкость на термостатирование расходных резервуаров 17 и 18 путем осуществления ее протока через теплообменники 23, 24, например по трубопроводам 9, 29, 31, 30 и 11. Для уменьшения взаимной теплопередачи трубопроводов торсиона и элементов конструкции устройства неподвижное основание и его стойки выполнены с герметичными каналами (не показаны), по которым осуществляется проток термостатирующей жидкости, а также теплоизолируют рычаги 13-15 от траверсы 4.

Одновременно для исключения погрешности датчика 16 его теплоизолируют от нижнего основания и термостатируют при температуре наиболее благоприятной для его работы.

Открытием клапанов 19, 20, 48 и 54 заполняют термостатированной жидкостью трубопроводы 42-46, трубопроводы торсиона 6, 8, 10 и 12, разводящие трубопроводы 25, 26 и расходные резервуары 17, 18 до нижнего положения уровня рабочей жидкости в них определяемого сигнализаторами 35, 37 которые выдают сигнал на закрытие клапанов 19, 20 и 54, клапан 48 может оставаться открытым.

При заполнении открывают также клапаны 21, 22, 52 и 56 для дренирования полостей расходных резервуаров В случае необходимости заполнения потребителя 41 рабочей жидкостью открывают клапаны 47 и 50, а также клапан 49 для дренирования полостей потребителя и связанных с ним трубопроводов, при этом часть рабочей жидкости сливается через клапан 49 в сливную емкость (не показана). В случае необходимости вакуумной заправки клапаны 49, 52 и 56 сообщают с источником вакуума. После проведения указанных операций производят уравновешивание расходных резервуаров 17 и 18, заполненных до нижнего уровня рабочей жидкостью с помощью грузов градуировочного приспособления 40 до значения выходного сигнала чувствительного элемента 16, соответствующего ранее сбалансированному в ноль или принятому за условный ноль. Затем снимают известный вес грузов градуировочного приспособления 40, а противовес 38 сдвигают влево на такое расстояние от оси кручения торсиона, чтобы.создаваемый торсиону его весом момент против часовой стрелки был на 1020% меньше момента по часовой стрелке, создаваемого торсиону весом расходных резервуаров и разводящих трубопроводов с рабочей жидкостью. Этим создают предварительное напряженное состояние торсиону определенным моментом, величина которого необходима и достаточна для упругих элементов. После этого производят дозаправку, например, основного расходного резервуара 17 термостатированной рабочей жидкостью открытием клапанов 19,21, 54 и 56 до верхнего положения уровня, определяемого сигнёшизатором 34, который вьвдает сигнал на закрытие клапанов 54 и 56.

Пропорционально внешнему моменту от веса дозаправленной рабочей жидкости увеличивается деформация -упругих трубопроводов 5-12 торсиона и соответственно поворот по часовой стрелке траверсы 4 с рычагами 13, 14 и 15. Подают давление газа в расходный резервуар 17 открытием клапаВА 55, при этом одновременно открывают клапан заправки 20 и клапаны дренажа 22 и 52 дополнительного расходного резервуара 18. Рабочая жидкость, дополнительно термостатированная в резервуаре 17, перетекает в резервуар 18 по трубопроводам в последовательности 25, 8, 43, 6, 42, 10, 44, 45, 46, 12 и 26. При достижении уровня рабочей жидкости в резервуаре 17 нижнего положения сигнализатор 35 выдает сигнал на закрытие клапанов 52, 55 и одновременное открытие клапанов 20, 22,. 53, 56, и рабочая жидкость, дополнительно термостатированная в резервуаре 18, вытесняется из него в резервуар 17, перетекая по тем же трубопроводам в обратной последовательности.

В случае необходимости термостатирования потребителя 41 клапаны 47 и 50 открывают, а клапан 48 закрывают, и рабочая жидкость каждый раз протекает через потребитель 41 при вытекании ее из одного расходного резервуара в другой. В результате непрерывного протекания термостатированной рабочей жидкости по трубопроводам 6, 8, 10 и 12 торсиона, а также жидкости на термостатирование расходных резервуаров по трубопроводам 9 и 11 торсиона, эти трубопроводы торсиона нагреваются или охлаждаются за счет непрерывного теплообмена с названными жидкостями. Температура трубопроводов торсиона и связанных с ними элементов конструкции устройства, а при необходимости такж потребителя рабочей жидкости, приближаясь к температуре рабочей жидкости, стабилизируется, в результате чего жесткость торсиона не изменяется и дрейф выходного сигнала датчика 16 прекращается.

Таким образом, количество циклов перемещения термостатированной рабочей жидкости из одного резервуара в другой определяется установлением нулевых показаний весового расходного устройства. Перемещение рабочей жидкости из одного резервуара в другой не вызывает изменение выходного сигнала чувствительного элемента 16 так как оси расходных резервуаров посредством регулировки совмещены с равнодействующей веса рабочей жидкости в них и равно удалены от оси кручения торсиона, что обеспечивает равенство моментов кручения торсиона по часовой стрелке от веса рабочей жидкости, находящейся в основном или дополнительном расходных резервуарах. Однако это не позволяет при вытеснении рабочей жидкости из одного резервуара в другой контролироват по выходному сигналу датчика 16 нижнее и верхнее положения уровня рабочей жидкости в резервуарах.

По сигналам сигнализаторов 3437 осуществляют своевременное закрытие и открытие соответствующих управляемых клапанов заправки, расхода, наддува и дренажа, что обеспечивает поддержание нижнего и верхнего положений уровня рабочей жидкости в основном и дополнительном расходных резервуарах и исключает погрешность, обусловленную изменением положения равнодействующей веса рабочей жидкости относительно оси кручения торсиона при ее частичном вытеснении

o из разводящих трубопроводов 25 и 26. После установления и в случае необходимости корректировки .производят запись нулевых показаний выходного сигнала чувствительного элемента 16

5 и затем градуировку весового расходного устройства с помощью градуировочного приспособления 40, причем названные операции производят в процессе вытеснения рабочей жидкости

0 из одного резервуара в другой.

Градуировку весового расходного резервуара производят посредством поочередного наложения и затем снятия гирь известной массы градуировочного приспособления 40 на рычаг 15

5 и на определенном расстоянии от оси кручения торсиона, например, равном расстоянию осей расходных резервуаров от оси кручения торсиона.

Траверса 4 с рычагами 13, 14 и 15

0 под действием момента от веса гирь поворачивается вокруг оси кручения торсиона против часовой стрелки деформируя упругие трубопроводы торсиона пропорционально приложенной наг5рузке. Рычаг 13 электрически или механически взаимодействует с чувствительным элементом 16, который вырабатывает соответствующие выходные сигналы. После проведения градуиров0ки все гири снимают с рычага 15, а рабочую жидкость, например, перемещают в основной расходный резервуар 17 и закрывают все клапаны.

После этого весовое расходное устройство готово к работе.

5

Сразу же после градуировки открытием клапана 55 подают заданное давление газа в резервуар 17 на вытеснение рабочей жидкости, затем открывают клапаны 19, 47, 48, 50 и тер0мостатированная рабочая жидкость вытесняется из резервуара 17 по трубопроводам 25, 8, 42, 6,. 43, 10, 44, 45, 46, поступая в потребитель 41 рабочей жидкости.

5

В случае использования в качестве потребителя рабочей жидкости поверяемого датчика расхода открывают дополнительно клапан 49 и рабочая жидкость поступает в сливную емкость (не показана). Вес рабочей жидкости

0 в расходном резервуаре уменьшается и, следовательно, момент кручения торсиона по часовой стрелке уменьшается и пропорционально уменьшается деформация кручения упругих трубо5

проводов торсиона, а траверса 4 с рычагами 13, 14 и 15 поворачивается против часовой стрелки.

Рычаг 13 электрически или механически воздействует с чувствительным элементом 16, который вьщает со,ответствующие выходные сигналы, по изменению которых за фиксированный промежуток времени определяют весовой расход термостатированной рабочей жидкости.

Вес вытекающего газа учитывают при градуировке путем; частичного дренирования полостей заправляемого расходного резервуара или определяют поправку в случае полногодренирования названных полостей по значе- ниям начального (например, равного нулю) и конечного веса вытесняющего газа и распределении его при измерении по линейному закону.

Предлагаемое весовое расходное yc ройство позволит повысить точность в широком диапазоне температур рабочей жидкости путем практически полного исключения температурной составляющей погрешности.

13

Формула изобретения

Весовое расходное устройство по авт. св. 669208, отличающееся тем, что, с целью повышения точности в широком,диапазоне температур рабочей жидкости, оно снабжено дополнительным расходным резервуаром с разводящими трубопроводами и управляемыми клапанами заправки, расхода, наддува и дренажа, установленным на рычаге крепления: основного расходного резервуара и гидравлически связанным с ним и потребителем рабочей жидкости через трубопроводы торсиона и соответствующие разводящие трубопроводы, причем расходные резервуары снабжены сигнализаторами уровня рабочей жидкости,электрически связанными с управляемыми клапанами .

Источники информации, принятые во внимание при экспертизе

пь

22,21

2,23

16 ДЯ

Авторы

Даты

1981-08-23—Публикация

1979-12-10—Подача