(54) СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2013 |

|

RU2524724C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2194684C2 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2160296C1 |

| Теплоизоляционная органосиликатная масса | 1982 |

|

SU1143737A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2189956C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2010 |

|

RU2476407C2 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

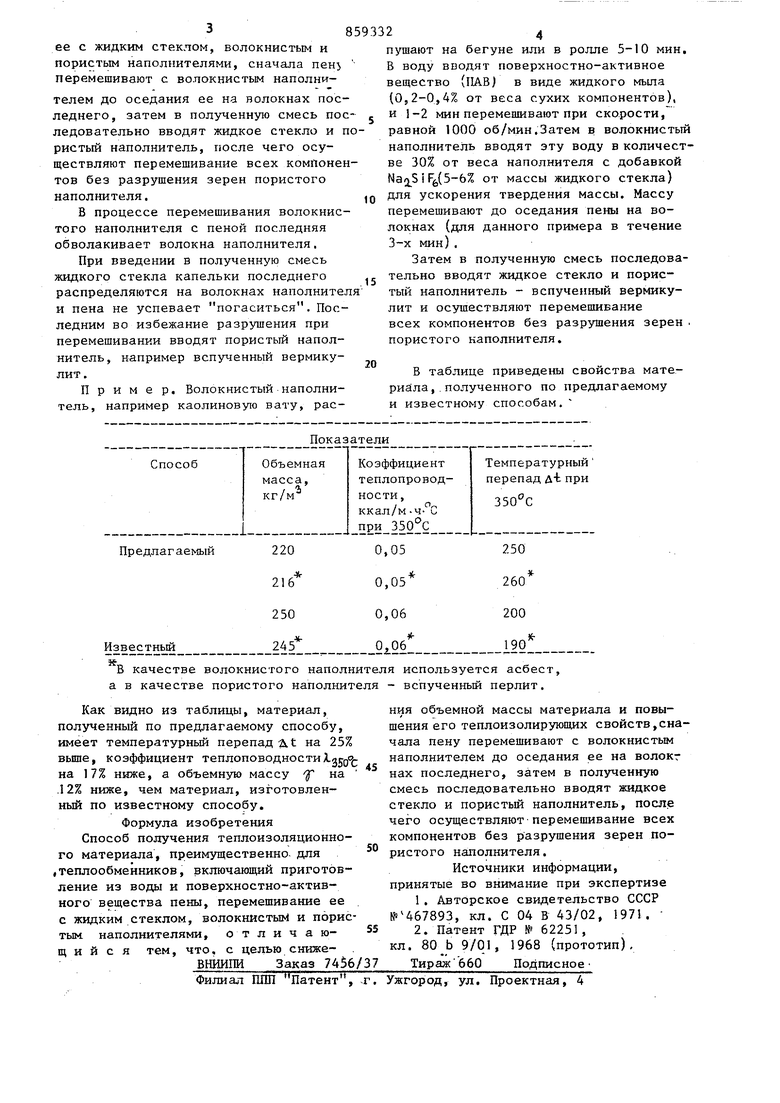

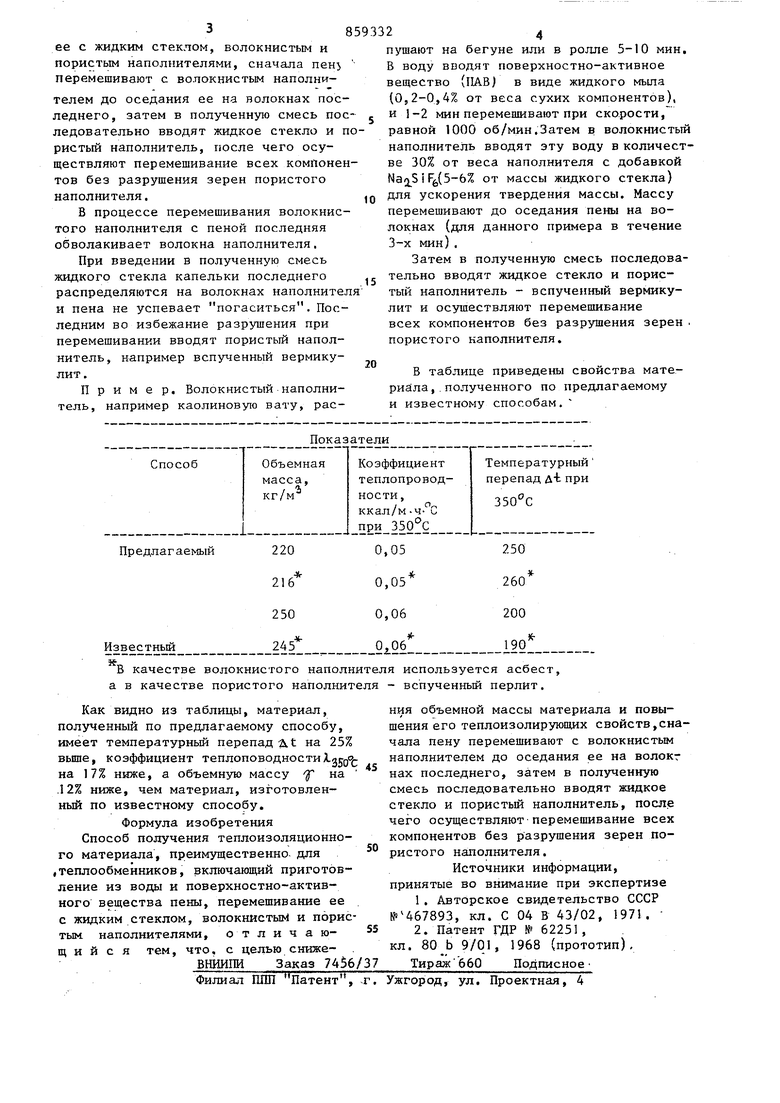

Изобретение относится к производству теплоизоляции для теплообмен ников, конструкция которых не позволяет применять теплоизоляцию толщиной свыше 10-12 мм. Известны способы получения теплоизоляционных материалов, включающие в себя ряд технологических операций и режимов смешения компонентов материала р 3. Недостатком указанных способов яв ляется получение малопоризованных теплоизоляционных материалов с больш объемной массой (более 250 кг /ы) и, как следствие, с худшими теплоизоляц онными свойствами, которые при эксплуатации теплообменников имеют перв степенное значение для их тепловой запщты, особенно при использовании малых толщин материала. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получения теплоизоляционного материала. преимущественно для теплообменников, включающий приготовление из воды и поверхностно-активного вещества пены, перемешивание ее с жидким стеклом,. волокнистым и пористым наполнителями Г23. Однако материал, полученш.1й по известному спо-собу, обладает большой объемной массой и низкими теплоизолирующими свойствами того,что один из компонентов - жидкое стекло при введении его в массу гасит пену, необходимую для порообразования и повышения удобоукладываемоСти формовочной массы. Цепь изобретения - снижение объемной массы материала и повьш1ение его теплоизолирующих свойств. Поставленная цель достигается тем, что в способе получения теплоизоляционного материала, преимущественно для теплообменш1ков, включающем приготовление из воды и поверхностноактивного вещества пены, перемешивание ее с жидким стеклом, волокнистым и пористым наполнителями, сначала пен перемешивают с волокнистьм наполнителем до оседания ее на волокнах пос леднего, затем в полученную смесь по ледовательно вводят жидкое стекло и ристьй наполнитель, после чего осуществляют перемешивание всех компоне тов без разрушения зерен пористого наполнителя. В процессе перемешивания волокнис того наполнителя с пеной последняя обволакивает волокна наполнителя, При введении в полученную смесь жидкого стекла капельки последнего распределяются на волокнах наполните и пена не успевает погаситься, Последним во избежание разрушения при перемешивании вводят пористый наполнитель, например вспученный вермикулит. Пример. Волокнистый наполнитель, например каолиновую вату, расПоказатели24 пушают на бегуне или в ролле 5-10 мин. В воду вводят поверхностно-активное вещество (ПАЕ) в виде жидкого мыла (0,2-0,4% от веса сухих компонентов), и 1-2 мин перемешивают при скорости, равной 1000 об/мин.Затем в волокнистый наполнитель вводят эту воду в количестве 30% от веса наполнителя с добавкой i Fg,{5-6% от массы жидкого стекла) для ускорения твердения массы. Массу перемешивают до оседания пены на волокнах (для данного примера в течение 3-х мин). Затем в полученную смесь последовательно вводят жидкое стекло и пористый наполнитель - вспученный вермикулит и осуществляют перемешивание всех компонентов без разрушения зерен . пористого наполнителя. В таблице приведены свойства материйла,.полученного по предлагаемому и известному способам.

Авторы

Даты

1981-08-30—Публикация

1978-11-27—Подача