(54) УСТРОЙСТВО ДЛЯ ОТБОРА КЕРНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шнековый бур ударно-вращательного бурения | 1982 |

|

SU1078017A1 |

| Устройство для отбора керна большого диаметра | 1988 |

|

SU1571208A1 |

| БУРОВОЕ УСТРОЙСТВО | 1990 |

|

RU2026482C1 |

| Устройство для бурения скважин | 1987 |

|

SU1452914A1 |

| БУРИЛЬНАЯ ГОЛОВКА | 1992 |

|

RU2077652C1 |

| Шнековый бур для колонкового ударно-вращательного бурения | 1984 |

|

SU1221308A1 |

| КОРОНКА ДЛЯ НАПРАВЛЕННОГО МЕХАНИЧЕСКОГО БУРЕНИЯ ЛЬДА | 2012 |

|

RU2504637C1 |

| Колонковый бур для бурения скважин большого диаметра | 1988 |

|

SU1585522A1 |

| АСИММЕТРИЧНЫЙ РЕЗЕЦ ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2670306C1 |

| Устройство для отбора керна | 1983 |

|

SU1139824A1 |

I

Изобретение относится к горному делу, а именно к устройствам, предназначенным для отбора керна.

Известно буровое устройство, в котором подрезка керна осуществляется грейферным механизмом с механическим приводом Ll3

Недостатком этого устройства является необходимость в применении специального привода.

Известно также устройство для отбора керна, включающее трубчатый корпус с наружной шнековой спиралью и резцам и И.

Недостатком этого устройства является получение ломаного керна без его подрезки.

Цель изобретения - повьпиение эффективности подрезки керна.

Поставленная цель досгигается гем, что каждый из резцов подпружинен н установлен шарнирно с возможностью поворота в сторону вертикальной оси корпуса, при этом в корпусе . выполнены гнезда, а каждый из резцов имеет уступ, установленный с возможностью размещения в гнезде.

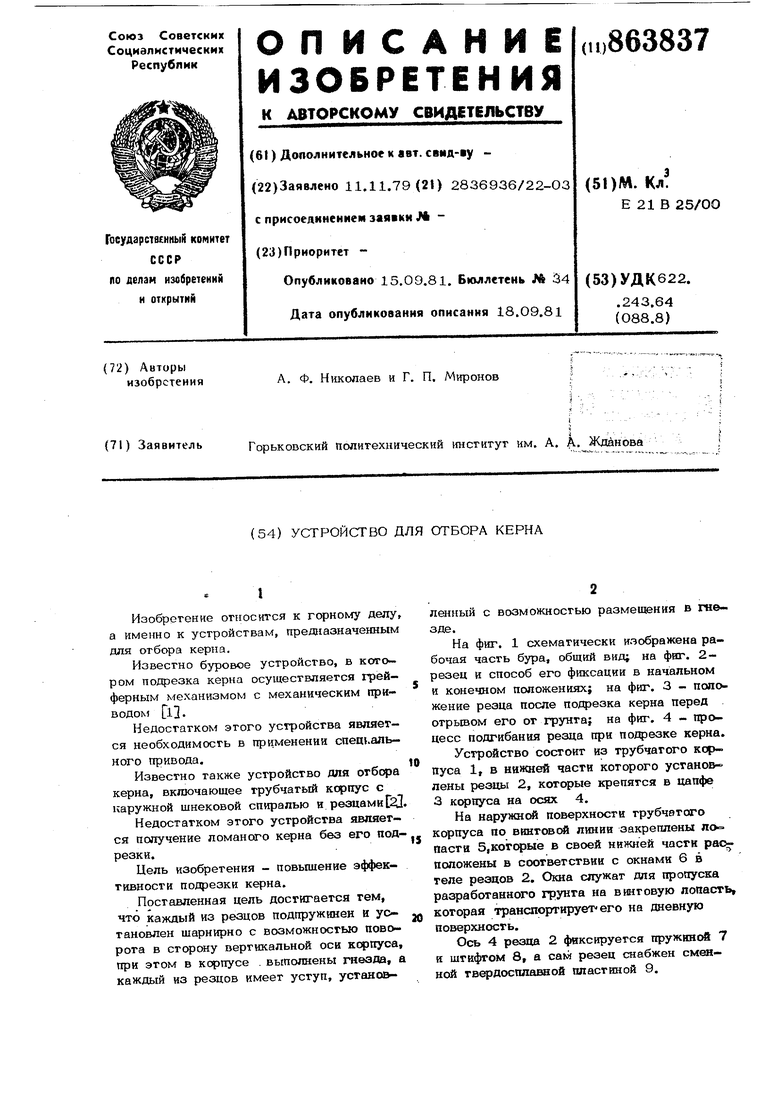

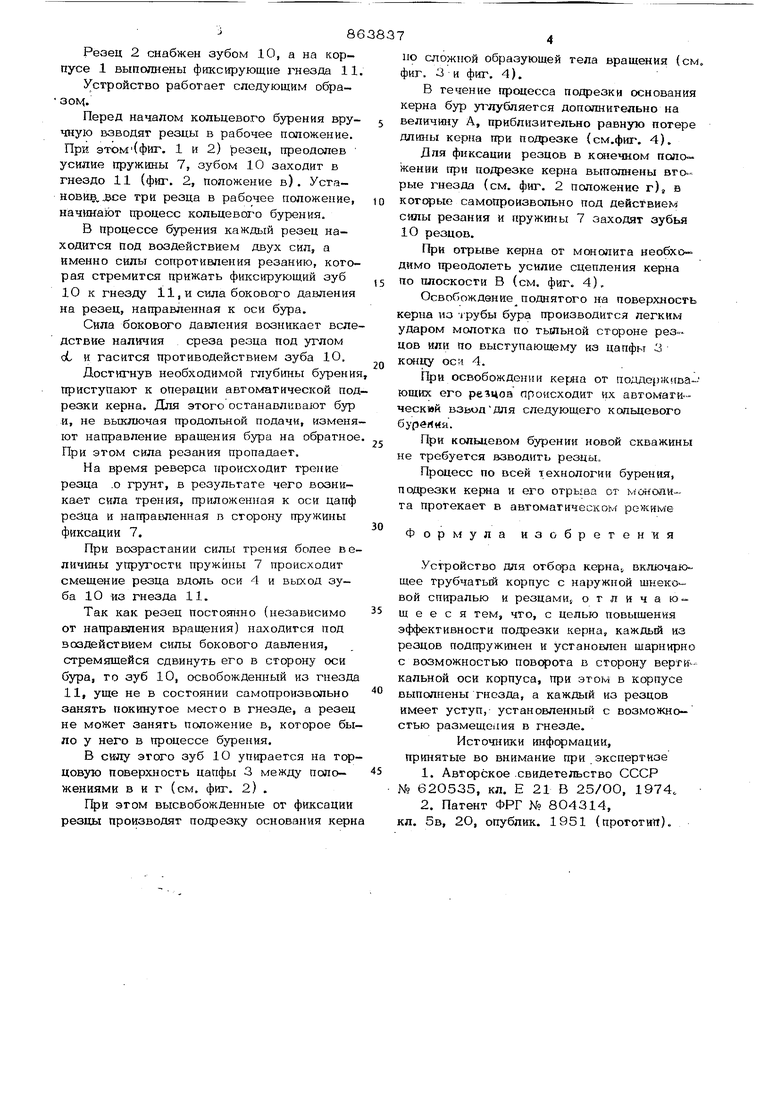

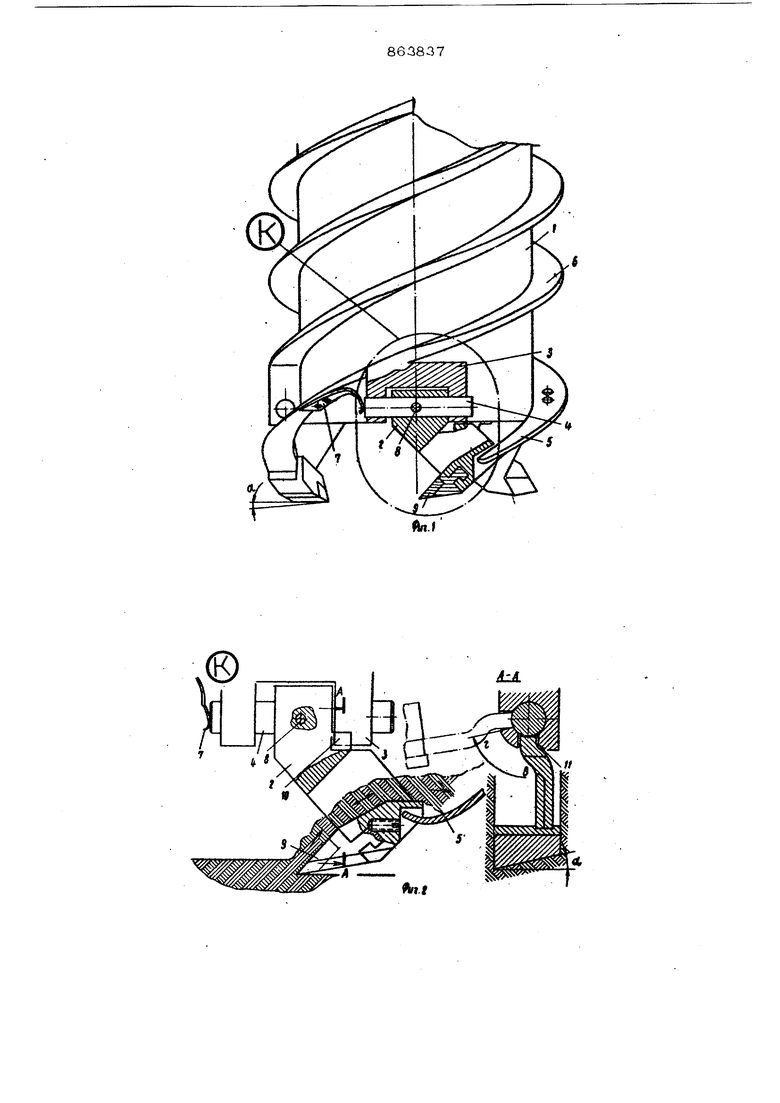

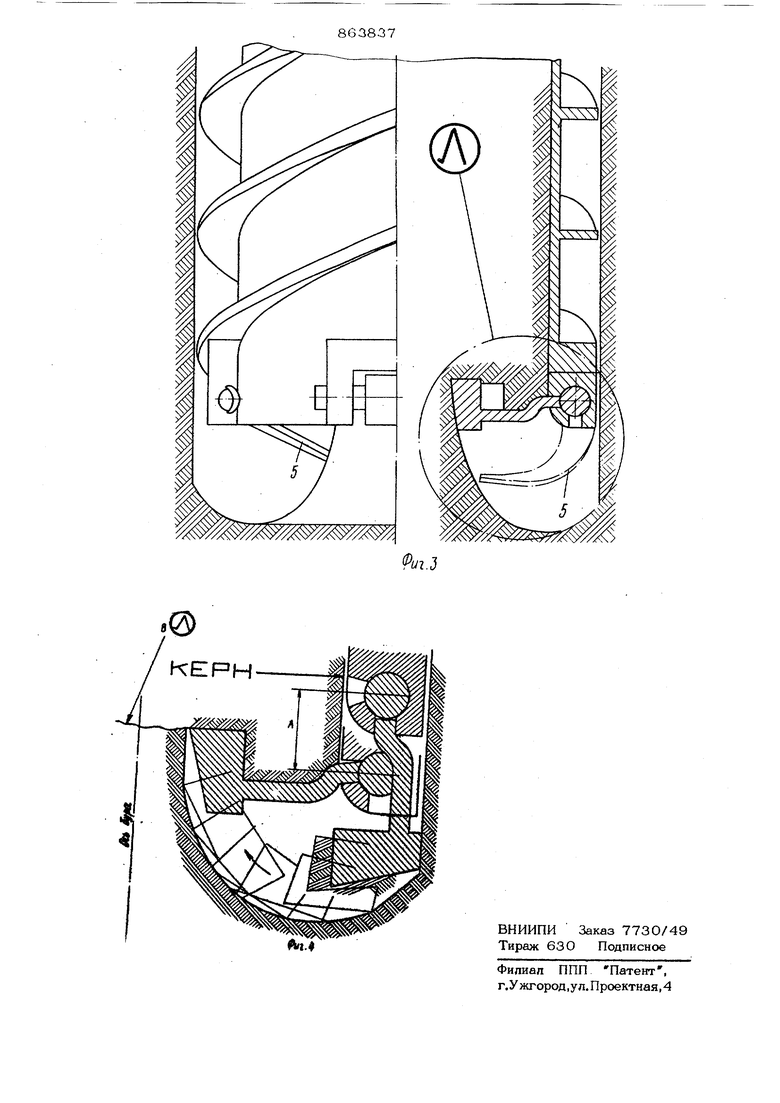

На фнг. 1 схематически изображена рабочая часть бура, общий вид; на фиг. 2резец и способ его фиксации в начальном и конечном положениях; на фиг. 3 - попожение резца после подрезка керна перед отрывом его от грунта; на фиг. 4 - процесс подгибания резца при подрезке керна.

Устройство состоит из трубчатого кор10пуса 1, в ни)«шей части которого усгано&лены резщ 2, которые крепятся в цапфе 3 корпуса на осях 4.

На наружной поверхности трубчатого корпуса по винтсюой линии закреплены ло

19 Пасти 5,когсфые в своей нижней часгн рас положены в соответствии с окнами 6 в теле резцов 2. Окна служат для пропуска разработанного грунта на винтовую лопасть, которая транспортируетего на дневную

20 поверхность.

Ось 4 резца 2 фиксируется пружиной 7 и штифтом 8, а сам резец снабжен сменной твердосплавной пластиной 9. 86 Резец 2 снабжен зубом 10, а на корпусе 1 выполнены фиксирующие гнезда 11 Устройсгво работает следующим обра- зом. Перед началом кольцевого бурения вручную взводят резцы в рабочее положение. При этом (фиг, 1 и 2) резец, преодолев усилие пружины 7, зубом 10 заходит в гнездо 11 (фиг. 2, положение в). Установив, се три резца в рабочее положение, начинают процесс кольцевого бурения. В процессе бурения каждый резец находится под воздействием двух сил, а именно силы сопротивления резанию, которая стремится прижать фикс1фующий зуб 10 к гнезду 11, и сила бокового давления на резец, направленная к оси бура. Сила бокового давления возникает всле дствие наличия среза резца под углом oL и гасится противодействием зуба Ю. Достигнув необходимой глубины бурения приступают к операции автоматической под резки керна. Для этого останавливают бур и, не выключая продольной подачи, изменя ют направление вращения бура на обратное При этом сила резания пропадает. На время реверса происходит резца .о грунт, в результате чего возникает сипа трения, приложенная к оси цапф резца и направленная в сторону пружины фиксации 7. При возрастании силы трения более величины упругости пружины 7 происходит смещение резца вдоль оси 4 и выход зуба Ю из гнезда 11. Так как резец постоянно (независимо от направления вращения) находится под воздействием силы бокового давления, стремящейся сдвинуть его в сторону оси бура, то зуб 10, освобожденный из гнезда 11, уще не в состоянии самопроизвольно занять покинутое место в гнезде, а резец не может занять положение в, которое было у него в процессе бурения. В си-лу этого зуб 1О упирается на торцовую поверхность цапфы 3 между положениями виг (см, фиг. 2) . При этом высвобожденные от фиксации резцы производят подрезку основания керн по сложной образующей тела вращения (см. фиг. 3 и фиг. 4). В течение процесса подрезки основания керна бур yi-лубляется дополнительно на величШ1у А, приблизительно равную потере длины керна при подрезке (см.фиг, 4). Для фиксации резцов в ксяючном положении при подрезке керна выполнены вторые гнезда (см. фиг. 2 положение г), в которые самопроизвольно под действием силы резания и пружины 7 заходят зубья 1О резцов. При отрыве керна от монолита необходимо преодолеть усилие сцепления керна по плоскости В (см, фиг. 4), Освобождение поднятого на поверхность керна ио трубы бура производится легким ударом молотка по тыльной стороне рез. цов или по выступающему из цапфы 3 оси 4. При освобождении ке{аш от поадержнсающих его резцов происходит их автоматический взьоддля следующего кольцевого бурения. При кольцевом бурении новой скважины не требуется взводить резцы., Процесс по всей технологии бурения, подрезки керна и его отрыва ог монолита протекает в автомагическом режиме Формула изобретения Устройство для отбора керна включающее трубчатый корпус с наружной шнеко- вой спиралью и резцами отличающееся тем, что, с целью повыщения эффективности подрезки керна, каждый из резцов подпружинен и установлен шарннрно с возможностью поворота в сторону вертикальной оси корпуса, при этом в корпусе выполнены гнезда, а каждый из резцов имеет уступ, установленный с возможностью размещеаия в гнезде. Источники информации, принятые во внимание при.экспертизе 1.Авторское .свидетельство СССР № 620535, кл. Е 21 В 25/ОО, 1974. 2.Патент ФРГ № 804314, кл. 5в, 2О, опублик. 1951 (прототип).

Авторы

Даты

1981-09-15—Публикация

1979-11-11—Подача