(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СТАБИЛИЗИРУЮЩИХ ДОБАВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к автоматизации производственных процессов и может быть использовано в производстве ядохимикатов. Известен способ автоматического управления процессом приготовления, суспензии цинеба из трех компонентов э двух аппаратах, соединенных переливом путем дозирования первого компонента в пертыб аппарат по сигналу коцентрашга этого ком понента в смеси со компоне11Т М|4 в первом аппарате и дозировании троГье- го компонента во вторсА аппарат по сят наау соотнсяиения .расходов третьего компонента и готовсЛ смеси из аппарата при стабилизации уровйя во «fapoM аппарате изменением расхода готовой смесн tlj. Известен также способ авт латичв ого управления процессом приготовлеввй стабилизирующих добавок путем пос||ед(вательного дозирования в суспензаякф воды по уровню в суспензатореГсмачиввтепа стабилизирующего вешества и оггбора ТОтовой смеси и устройство для авггсшифвчео кого управления процессом приготовления стабилизирующих добавок, содержащее пьезометрический уровнемер с дифманомет- ром, клапаны на линиях . подачи в суо« пензатор воды, смачивателя, стабялизиру- юешго вещества и на линии отбора готовой смеси с байпасными панелями дистанционного управления L23. Общим недостатком известных технических решений является то, чго от. не могут обеспечить требуем Л точности под держания соотношения компонентов в гото вс смеси, так как не учитываки- изменение плотности смеси прт изменениях кс центраиии одного из исхощалх компонен-) тов. Цель изобретения - поаьлшеняе точноо ти поддержания соотношения компонентов в гоггов Л смеси. Поставлеавая цель достигается тем, что в способе при достижении текущего , значения уровня в суспензаторе заданного номинального значения прекращают дозировку Booid н начинают дозировку смен

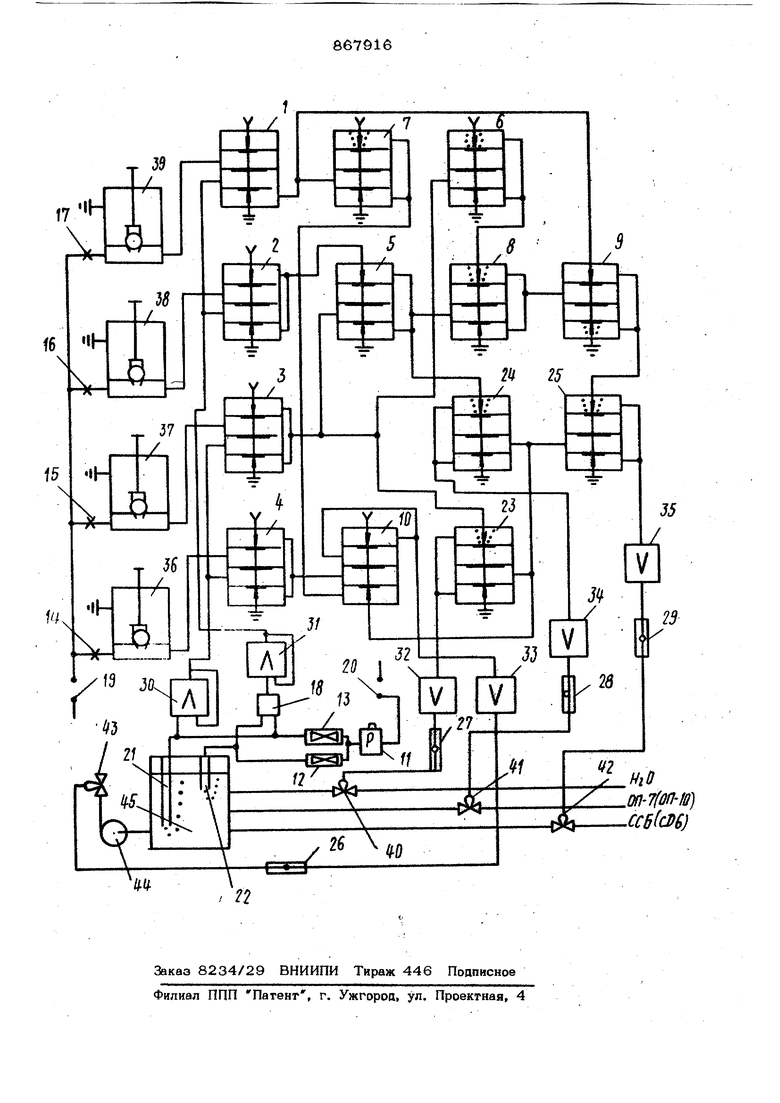

чивателя, при достижении плотности смеси в суспензаторв заданного минимального значения прекращают дозировку смачивателя и начинают дозировку стабилизирующего вещества, при достижении плотности смеси заданного номинального значения дозировку стабилизирующего вещества прекращают и начинают отбор готовой смеси, который прекращают при достижении уровня в суспензаторе своего минимал ного значения, а устройство дополнительн содержит блок автоматического управления, задатчики минимального и номинального значений уровня и плотности смеси и усилители мощности, при этом пьезометрический уровнемер с дифманометром и задатчики минимального значений уровня и плотности смеси соединены со входа ми блока автоматического управления, вы ходы которого через усилители мощности подключены к клапанам на линиях подачи в суспензатор воды, смачивателя, стабилизирующего вещества и отборю готовой смеси. На чертеже приведена принципиальная схема устройства для автоматического управления процессом приготовления стабилизирующих добавок. Устройство содержит пневматические мембранные элементы 1-10 сравнения, регулятор 11 расхода воздуха, пневмосопротивления 12 и 13, пневмоцроссели 1417, дифманометр 18, пневмотумблеры 19 и 2О, пьезометрические уровнемеры 21 и 22, пневмоэлементы 23-25, байпасные панели 26-29 дистанционного управления усилители 30-35 мощности, задатчик 36 минимального значения уровня, задатчик 37 номинального значения уровня, за датчик 38 минимального значения плотности смеси, задатчик 39 номинального значения плотности смеси, клапаны 4О43, соответственно, на линиях подачи воды, смачивателя (ОП-7), стабилизирующе го вещества (ССБ) и отбора готовой сме си, насос 44 и суспензатор 45. Блоки 1 13 и 14-17, 19 и 20, 23-25 составляют блок автоматического управления. Устройство работает следуюишм образом. Работа устройства начинается с момента, когда уровень в суспенааторе 45 минимальный. При включенных тумблерах 19 и 2О сигнал с пьезометрического уровнемера 21, усиленный в усилителе 30, поступает в третью камеру элемента 3 сравнения. Так как этот сигнал меньше (при минимальном уровне суспензатора 45) сигнала, поступающего во вторую ка

меру элемент 3 с задатчика 37, то линия подачи давления замыкается. Сигнал с элемента 3 в виде 1 поступает через элемент 23, усилитель 32 и байпасную панель 27 на нормально закрытый клапан 4О, который при этом открывается и пропускает воду в суспензатор 45. При этом положение остальных элементов следующее: элементы сравнения 1 и 2 подают сигналы на выходе 1. На выходе элемента 4- также 1, в результате чего линия питания клапана 43 через четвертую камеру элемента 1О и через четвертую камеру элемента 7 соединена с атмосферой и клапан 43 закрыт. В этот период вре.мени питания клапанов 41 к 42 так же соединены с атмосферой, соответственно, через четвертую камеру элемента 5 и через четвертую камеру элемента 9. При достижении уровнем воды заданного значения прекращается поступление пневматического сигнала в виде 1 с элемента 3, на клапане появляется сигнал в виде О, при этом линия клапана 40через четвертую камеру элемента 3 сообщается с атмосферой и клапан 4О закрывается, прекращая подачу воды в емкость. При этом в результате появления сигнала О в третьей камере элемента 5открывается линия клапана 41, так как на него поступает сигнал I с элемента 2 сравнения через первую камеру элемента 5. В результате этого нормально закрытый клапан открывается и открывает подачу ОП-7 в суспензатор. В этот момент времени положение элементов следующее: линия клапана 43 соединена с атмосферой через четвертую камеру элемента 1О и через четвертую камеру элемента 7. Причем в этот момент сигнал в третьей камере 3 элемента Ю равен О. Линия питания клапана 42 соединена с атмосферой через камеру элемента 9. При достижении величины плотности смеси СЯ1-7 в воде и, следовательно, сигнала в линии дифманометра 18 заданного значения (при помощи задатчика 38), сигнал на ш 1ходе элемента 2 становится равным О. Тогда линия клапана 41 соединяется с атмосферой через первую камеру 1, сопло элемента 5 и через четвертую камеру элемента 2. В результате этого клапан 41закрывается, прекращая подачу ОП-7 в суспензатор 45. При этом сигналы в линии клапанов 40 и 43 остаются равными О. Появившийся сигнал О в линии клапана 41 поступает в третью камеру элемен-. те 8. Так как клапан 40 закрыт, то при наличии О в третью камеру элемента 6 подается сигнал в виде 1 с выхода эле мента 6. Этот сигнал через элемент 8 поступает во вторую камеру элемента 9. Таким образом, сигнал с элемента 1 поступает на клапан 42, открывая его и осуществляя, тем самым, подачу в суспензатор 45 раствора ССБ. При этом в линиях питания клапанов 4О, 41 и 43 остается О. После достижения давления в линии дифманометра 18, заданного задатчиком 39 значения, на выходе элемента 1 появляется О. При этом линия клапана 42 через элемент 9 и через четвертую камеру элемента 1 соединяется с атмосферой. Клапан 42 прекращает доступ ССЕ всуспензатор 45. В результате кла паны 4 О-42 закрыты. В это время в чет вертой камере элемента 10 появляется сигнал . В результате чего в первой, второй, четвертой камерах этого элемента появляется сигнал 1, Этот сигнал приходит в линию клапана 43 открывая его. При этом начинается отбор из сус- пензатора 45 готовой смеси. В результате снижения уровкя в этой емкости на вы ходах элементов 1-3последовательно появляется сигнал . Однако в этот момент эти сигналы не влияют на состояние клапанов 4О-42, так как при сигнале I на клапане 43 линии указанных клапанов (с помощью элементов 23-25) соединены с атмосферой. При достижении уровнем минимального значения на выходе элемента 4 появляется , элемент 10 закрывает клапан 43. Это соединяет линии клапанов 4О-42 схемой, подготавливая их цепи к дальнейшей работе. После этого начинается новый цикл работы устройства. Для проведения ревизии элементов системы или в случае возникновения неис правностей или сбоев в работе системы, дпя отключения клапанов 4О-43 от сансте мы предусмотрены байпасные панели, дистанционного упр)авления, которые ют вести процесс приготовления ста&олизируюших добавок вручную. Для перехлюч ния на ручное управление на любом этапе дозирования необходимо установить, ка кой из клапанов открыт в момент неисправности, а затем,в зависимости от значения уровня показания прибора качества, продолжить процесс вручную. Использование предлагаемого способа и устройства позволяет улучшить качество приготовляемых добавок, что в ксжечном итоге обеспечивает снижение расходных коэффициентов сырья., ПОЭВОЛЯ Формула изобретения 1.Способ автоматического управления процессом приготовления стабилизирующих добавок путем последовательного дозирования в суспензатор воды по уровню в суспензаторе, смачивателя и стабилизирующего вещестё;а и отбора готовЫ1 хеси, отличающийся тем, что, с целью повышения точности поддержания соотно- , шения компонентов в готовЫ1 смеси, при достижении текущего значения уровня в суспензаторе заданного номинального зн0чения прекращают позировку воды и начинают дозировку смачивателя, при достижении плотности смеси в суспензаторе заданного минимального значения прекращают дозировку смачивателя и начинают дозировку стабилизирующего веиюствй, при достижении плотности смеси заданного номинального значения дозировку стабилизирующего вещества прекращают и начинают отбор готовой смеси, который прекращают при достижении уровня в суспензаторе своего минимального значения. 2.Устройство для осуществления способа по п. 1, содержащее пьезсжсетртческий уровнемер с дифманометром, клгшаны на линиях подачи в суспензатор воды, смачивателя, стабилизирующего вещества и на пинии отбора готовой смеси с баЛ- пасными панелями дистанционного управления, отличающееся тем, что, с целью поБЬпиения точности поддержания соотношения компонентов в готовой смеси, оно дополнительно содержит блок автематического управления, задатчики минимального и номинального значений уровня и плотности смеси и усилители мсшшооти, при этом пьезометрический уровнемер с дифманометром и задатчики минимальиого значений уровня и плотности смеси соединены со входами блока автоматического управления, ныходы которого через усилители мощности подключены к клапанам на линиях подачи в суспензатсф водьц сма швателя, стабилизирующего вещества и отбора готовой смеси. Источники информации, прин5пые во ш{имание при экспертизе 1. Авторское свидетельство СССР по заявке N 2552937/23-О4,06.12,77. .2, Регламент N9 37-38 - производстко цинеб. Склады сырья. Узлы приготовления растворов сульфата цинка, сульфитнодрожжевсй бражки (сульфатноспиртов Л барды), смачивателя ОП-7 (ОП-Ю, K-CS12).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пьезометрический уровнемер | 1980 |

|

SU900119A1 |

| Регулятор расхода жидкости | 1986 |

|

SU1357924A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ РАСТВОРОВ В РЕАКТОРАХ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2071961C1 |

| Плотномер | 1981 |

|

SU1000853A1 |

| Пьезометрический уровнемер | 1991 |

|

SU1765707A1 |

| Пьезометрический уровнемер | 1984 |

|

SU1191743A1 |

| Устройство контроля процесса перемешивания в реакторе | 1989 |

|

SU1675866A1 |

| Пьезометрический уровнемер | 1980 |

|

SU898263A1 |

| Гидростатический уровнемер | 1978 |

|

SU732678A1 |

| СПОСОБ ИЗМЕРЕНИЯ УРОВНЯ, ПЛОТНОСТИ, ГРАНИЦЫ РАЗДЕЛА И ТЕМПЕРАТУРЫ ЖИДКОСТИ В РЕЗЕРВУАРЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2188396C2 |

Авторы

Даты

1981-09-30—Публикация

1980-01-24—Подача