(54) ШИХТОВОЙ СОСТАВ ГЛАЗУРИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТОВЫЙ СОСТАВ ГЛАЗУРИ | 2006 |

|

RU2302400C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2010 |

|

RU2417205C1 |

| ШИХТОВЫЙ СОСТАВ ГЛАЗУРИ | 2009 |

|

RU2415827C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2011 |

|

RU2476389C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2010 |

|

RU2418776C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2010 |

|

RU2415117C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2010 |

|

RU2419593C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2011 |

|

RU2466969C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2010 |

|

RU2428401C1 |

| ШИХТОВОЙ СОСТАВ ГЛАЗУРИ | 2007 |

|

RU2336248C1 |

1

Изобретение относится к производству тонкокерамических изделий, в частности к производству майолики, и может найти широкое применение на майоликовых заводах

Известен состав для приготовления майоликовой глазури 1 включающий следующие компоненты,.вес.%:

Глина дружковская 5

Фритта малосвинцовая 47

Флюс № 643

Песок5

Фритта малосвинцовая

Сурик свинцовый 60

Борная кислота 30

Песок10

Свинцовый сурик 5

Селитра калиевая 12,5

Борная кислота 14,7

Мел32,1

Каолин20,8

Недостатки указанного состава глазури - содержание в ней токсичных свинцовых материалов и низкая термостойкость покрытия.

Наиболее близким к изобретению является состав глазури 2, включающий следующие компоненты, мас..%: Полевой шпат ( щелочесодержащая порода) 29,4 Кварцевый песок 25,4 Бура16,3

Боратная руда 9

10 Сода кальцинированная6,4 Карбонат стронция 10,5 Мел (карбонатная порода) 3

15 Недостатком указанного состав глазури является высокая температура обжига 1100-1250°С.

Цель изобретения - снижение температуры обжига при сохранении термо20стойкости и микротвердости.

Указанная цель достигается тем, что шихтовой состав глазури, преимущественно для майолики, включающий

щелочесодержащую породу, кварцевый песок, буру, соду кальцинированную, карбонат стронция и карбонатную породу, содержит в ка естве щелочег содержащей породы пегматит, в качестве карбонатной породы доломит и дополнительно борную кислоту при следующем соотношении компонентов, мас.%: Пегматит26-30

Кварцевый песок 20-21 Бура5-33

Сода кальцинированная3-6Карбонат стронция 3-15 Доломит2-5 Борная кислота 5-26 Доломит и карбонат стронция обладают сильным флюсующим действием, чт позволяет вывести из состава глазурей свинцовые соединения. Кроме

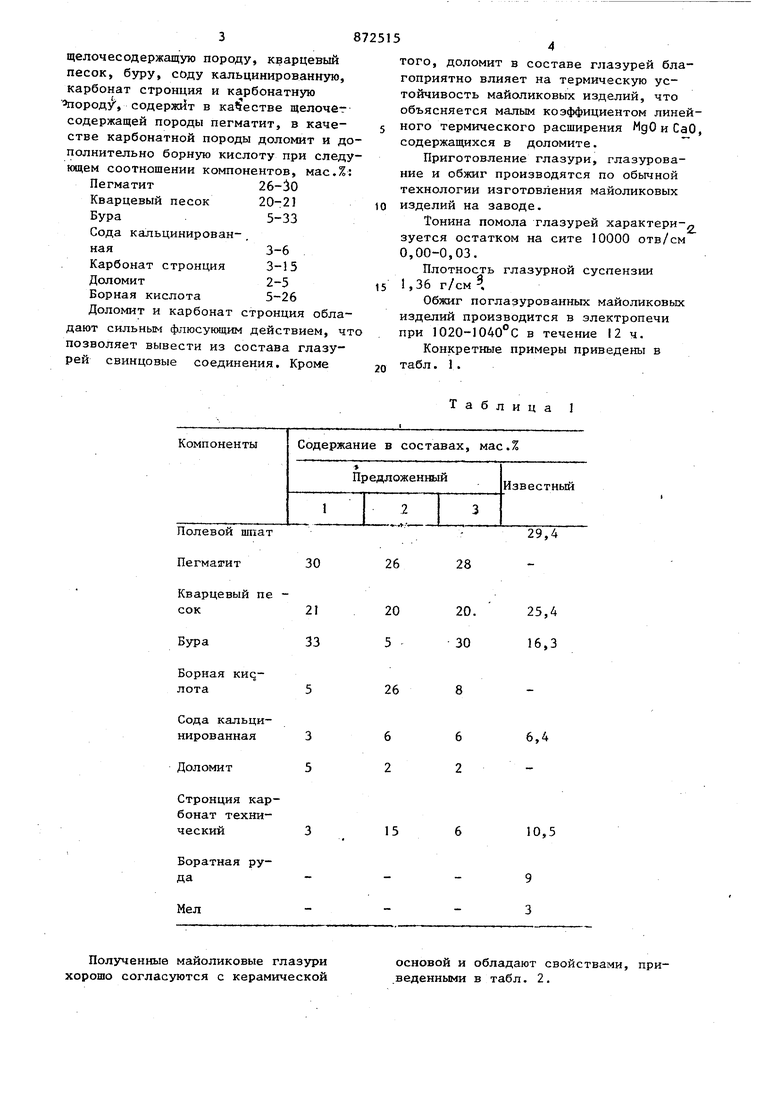

Полевой шпат Пегматит

Кварцевый пе сок

Бура

Борная кислота

Сода кальцинированная

Доломит

Стронция карбонат технический

Боратная руда

Мел

Полученные майоликовые глазури хорошо согласуются с керамической

ТОГО, доломит в составе глазурей благоприятно влияет на термическую устойчивость майоликовых изделий, что обьясняется малым коэффициентом линейного термического расширения МдОиСа содержащихся в доломите.

Приготовление глазури, глазурование и обжиг производятся по обычной технологии изготовления майоликовых изделий на заводе.

Тонина помола глазурей характери-„ зуется остатком на сите 10000 отв/см 0,00-0,03.

Плотность глазурной суспензии 1,36 г/см.

Обжиг поглазурованных майоликовых изделий производится в электропечи при 1020-1040°С в течение 12ч.

Конкретные примеры приведены в табл. 1.

Таблица 1

29,4

28

25,4

8

6,4

6 2

10,5

9

3

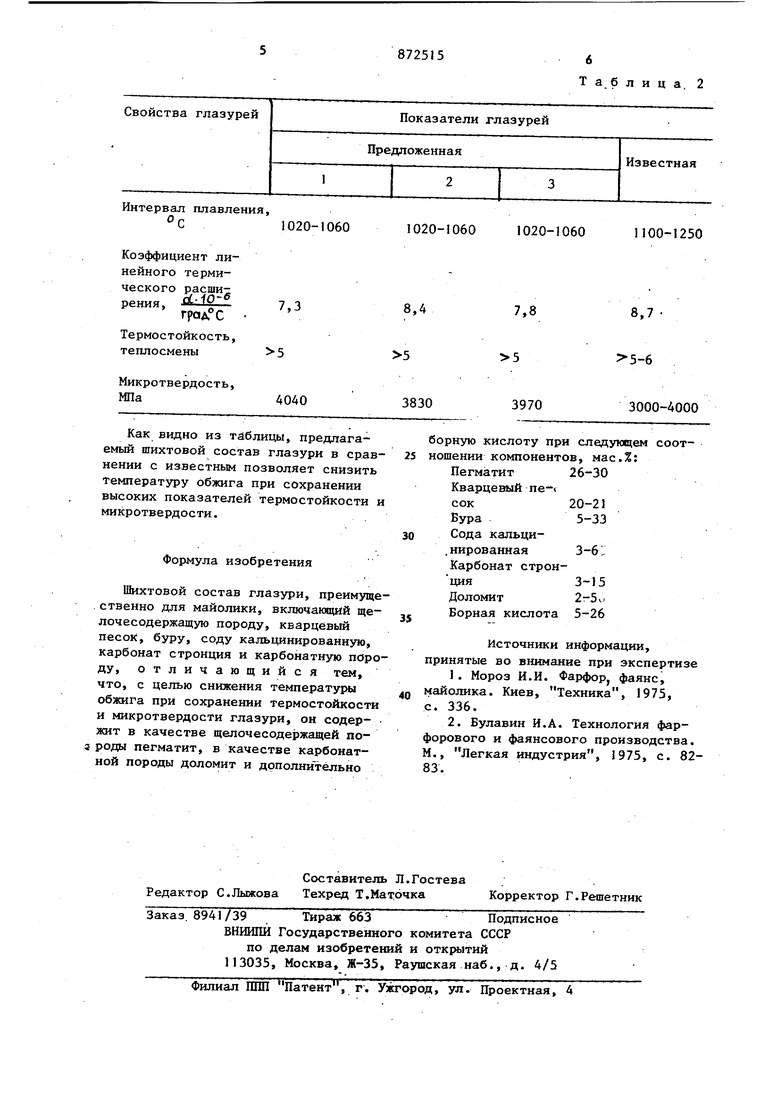

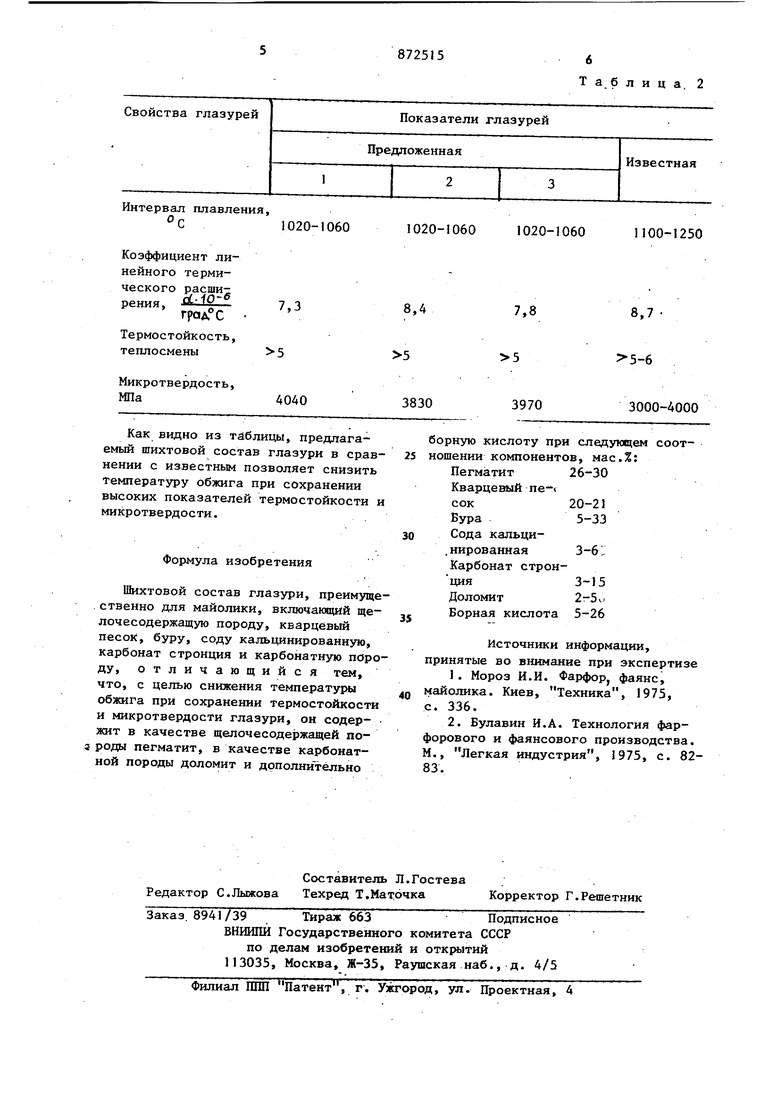

основой и обладают свойствами, приведенными в табл. 2.

Коэффициент линейного термического расширения, градус

Термостойкость, теплосмены

Микротвердость, МПа

Как видно из таблицы, предлагаемый шихтовой состав глазури в сравнении с известным позволяет снизить температзфу обжига при сохранении высоких показателей термостойкости и микротвердости.

Формула изобретения

Шихтовой состав глазури, преимуще.ственно для майолики, включающий щелочесодержащую породу, кварцевый песок, буру, соду кальцинированную, карбонат стронция и карбонатную породу, отличающийся тем, что, с целью снижения температуры обжига при сохранении термостойкости и микротвердости глазури, он содержит в качестве щелочесодержащей породы пегматит, в качестве карбонатной породы доломит и дрполнитёльно

Т а б лица, 2

8,7

7,8

5-6

5

5

3000-4000

3970

3830

борную кислоту при следующем соотношении компонентов, мас.%:

Пегматит 26-30

Кварцевый пе-«

сок20-21

Бура5-33

Сода кальци.нированная 3-6

Карбонат стронция3-15

Доломит 2-5 .

Борная кислота 5-26

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-08-06—Подача