(54) ГРУНТОЗАБОРНОЕ УСТРОЙСТВО ЗЕМСНАРЯДА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЖЕКТОРНОЕ ГРУНТОЗАБОРНОЕ УСТРОЙСТВО | 2006 |

|

RU2290476C1 |

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ И УДАЛЕНИЯ ГРУНТА ПОД ВОДОЙ | 2013 |

|

RU2524070C1 |

| СПОСОБ ГИДРАВЛИЧЕСКОЙ РАЗРАБОТКИ И ТРАНСПОРТА ГРУНТОВ | 2003 |

|

RU2283925C2 |

| Устройство для аэрации воды | 1989 |

|

SU1643473A1 |

| ГРУНТОЗАБОРНОЕ УСТРОЙСТВО ЗЕМЛЕСОСНОГО СНАРЯДА | 2003 |

|

RU2278218C2 |

| Способ дегазации жидкости и устройство для его осуществления | 1987 |

|

SU1421363A1 |

| Грунтозаборное устройство землесосного снаряда | 1976 |

|

SU606953A1 |

| Грунтозаборное устройство землесосного снаряда | 1985 |

|

SU1308716A1 |

| Грунтососный снаряд | 1983 |

|

SU1189950A1 |

| Эжекторное грунтозаборное устройство | 1984 |

|

SU1204683A1 |

1

Изобретение относится к землесосным снарядам для добычи нерудных, материалов из подводных забоев.

Известны грунтозаборные устройства землесосного снаряда, включающие всасывающий наконечник ,с эжекторной головкой и диффузором, водоподводящий коллектор с пространственной решеткой, эжектирующие и разрыхляющие насадки I.

Недостатками известных грунтозаборных устройств являются низкие интенсивность дезинтеграции глинистых включений и JQ фективность забора грунта. Низкая эффективность дезинтеграции глинистых включений при разработке подводных забоев не позволяет получать качественные нерудные материалы и вызывает необходимость в устройстве специальных сооружений для is полной дезинтеграции указанных смесей.

Наиболее близким по технической сущности к предлагаемому является грун озаборное устройство земснаряда, включающее водозаборный трубопровод, кольцевой .кол- лектор , смеситель;Ную камеру, рыхлитеЛьные и эжектирующие насадки с коническим входом и цилиндрической частью 2. .

Однако данное устройство не позволяет создать для разрыхления, дезинтеграции глинистых включений и эжектирования материала пульсирующих суперкавитирующих и взаимно соударяющихся струй, обеспечивающих интенсивную дезинтеграцию глинистых включений в материале и его эффективный забор из забоя.

Цель изобретения - инт енсификация разрущения глинистых включений в разрабатываемом забое путем воздействия на них кавитирующих пульсирующих и взаимоударяющихся струй.

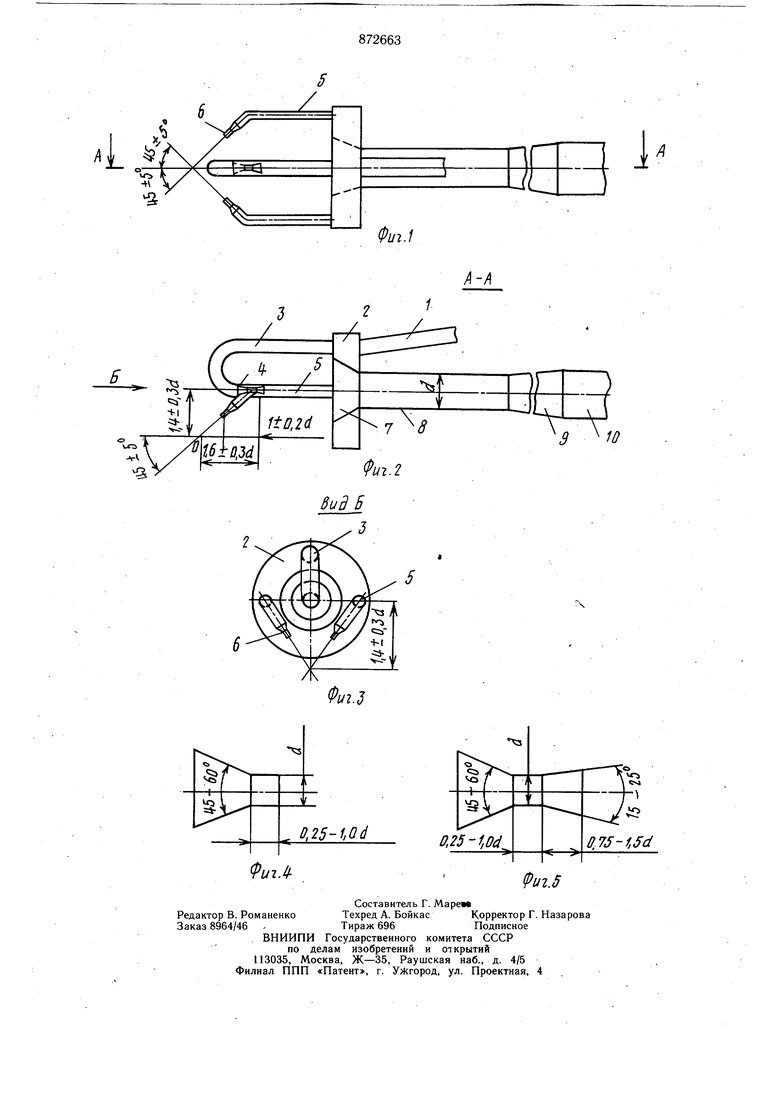

Поставленная цель достигается тем, что в грунтозаборном устройстве земснаряда, включающем водоподводящий трубопровод, кольцевой коллектор, смесительную камеру., рыхлительные и эжектирующие насадки с коническим входом и цилиндрической частью, рыхлительные насадки выполнены с углом конусности 45-60°, при этом отнощение длины цилиндрической части к ее диаметру находится в пределах 0,25-1,0.

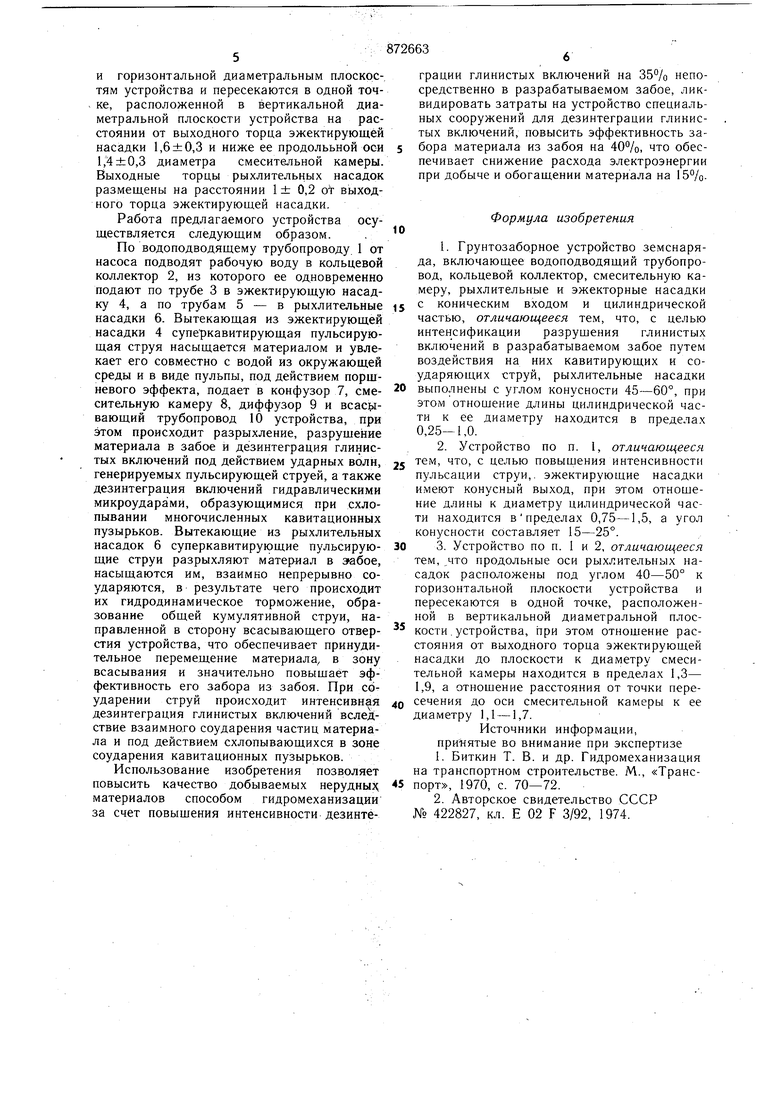

О Целью повышения интенсивности пульсации струй, эжектирующие насадки имеют конусный выход, при этом отнОщение ее длины к диаметру цилиндрической части

находится в пределах 0,75-1,5, а угол конусности составляет 15-25°.

Продольные оси рыхлительных насадок расположены под углом 40-50° к горизонтальной плоскости устройства и пересекаются в одной точке, расположенной в вертикальной диаметральной плоскоссги устройства и ниже оси смесительной, ка, меры, при этом отношение расстояния от выходного торца эжектирующей насадки до плоскости к диаметру смесительной камеры находится в пределах 1,3-1,9, а отношение расстояния от точки пересечения до оси смесительной камеры к ее диаметру

1,1 - 1,7.

При выполнении устройства с указанными параметрами и техническими усовершенствованиями создаются суперкавитирующие и взаимносоударяющие струи. Конический вход в насадку с углом конусности 45-60° обеспечивает, при минимальных гидравлических потерях в нем, направление движущихся частиц жидкости под углом 22,5-30° к оси насадки, их отрыв от струй кромки перехода к цилиндрической части и резко криволинейную траекторию движения частиц в цилиндрической части с образованием в ней зоны пониженного давления, в которой жидкость переходит в парообразное состояние, создавая кавитационную каверну. Эта каверна растет до величин, несколько больщей длины цилиндрической части насадки, выходит за ее пределы, в результате чего в нее из окру-, жающей среды втекает с большой скоростью поток жидкости, который ударяет в переднюю часть каверны и отрывает ее от поверхности насадки. Сразу начинает расти новая каверна, а оторвавшаяся часть каверны сносится по потоку струи и захлопывается вдали от насадки, не касаясь ее поверхности (такие струи называются суперкавнтирующими). Процесс отрыва и захлопывания суперкаверны происходит cj-poro периодически с частотой от нескольких десятков до нескольких сотен герц и зависит, главным образом, от расхода воды через насадку и ее геометрических параметров. Цилиндричес-,, /ч кая часть насадки при длине 0,25-1,0 ее диаметра обеспечивает создание в ней зоны пониженного давления, кавитационнои каверны, втекание в каверну с больщой скоростью потока жидкости с выходного торца насадки, отрыв и снос по течению каверны максимальной длины и образование новых каверн. Отрыв и захлопывание суперкаверны создают пульсацию в струе и окружающей среде, генерируют мощные ударные волны, которые интенсивно разрыхляют материал и диспергируют глинистые включения. Интенсивность диспергирования глинистых включений в материале резко увеличивается от воздействия - на них гидравлических

микроударов, образующихся при схлопывании многочисленных кавитационных пузырьков с ультразвуковой частотой. Пульсирующая суперкавитирующая струя обладает порщневым эффектом, что увеличивает ее транспортирующие свойства и позволяет подавать во всасывающее отверстие устройства пульпу с высоким содержанием материала.

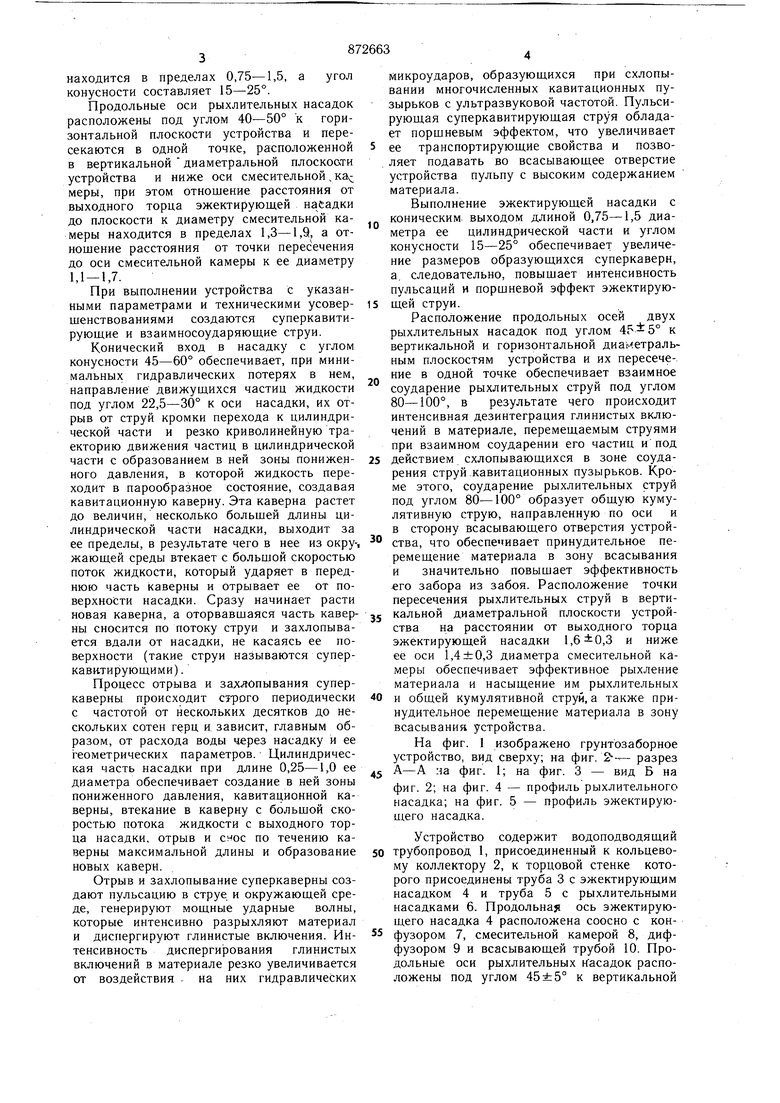

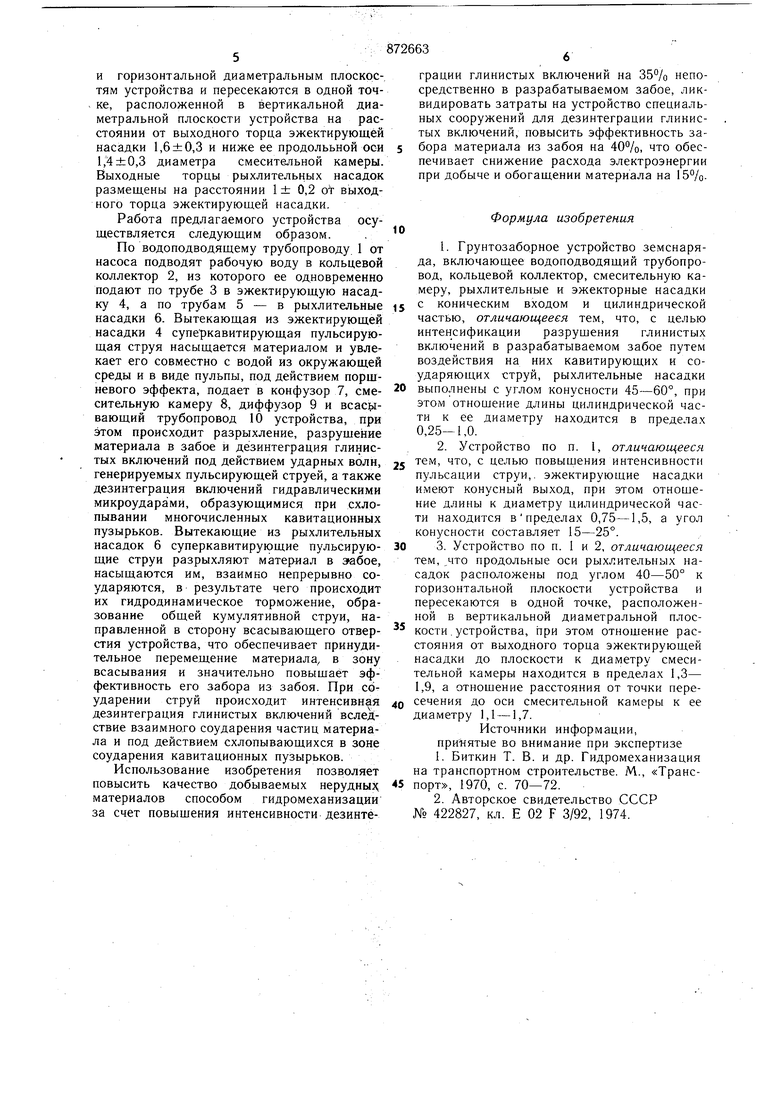

Выполнение эжектирующей насадки с коническим выходом длиной 0,75-1,5 диаметра ее цилиндрической части и углом конусности 15-25° обеспечивает увеличение размеров образующихся суперкаверн, а, следовательно, повышает интенсивность пульсаций и порщневой эффект эжектирующей струи. Расположение продольных осей двух рыхлительных насадок под углом 45 - 5° к вертик-альной и горизонтальной диаметральным плоскостям устройства и их пересечение в одной точке обеспечивает взаимное соударение рыхлительных струй под углом 80-100°, в результате чего происходит интенсивная дезинтеграция глинистых включений в материале, перемещаемым струями при взаимном соударении его частиц и под действием схлопывающихся в зоне соударения струй кавитационных пузырьков. Кроме этого, соударение рыхлительных струй под углом 80-100° образует общую кумулятивную струю, направленную по оси и в сторону всасывающего отверстия устройства, что обеспечивает принудительное перемещение материала в зону всасывания и значительно повышает эффективность €го забора из забоя. Расположение точки пересечения рыхлительных струй в вертикальной диаметральной плоскости устройства на расстоянии от выходного торца эжектирующей насадки 1,6 ±0,3 и ниже ее оси 1,4±0,3 диаметра смесительной камеры обеспечивает эффективное рыхление материала и насыщение им рыхлительных и общей кумулятивной струй, а также принудительное перемещение материала в зону всасывания устройства. На фиг. 1 изображено грунтозаборное устройство, вид сверху; на фиг. 2J - I1 -/- .11 т 1 л. - л . ,4, - - рЗЗрСЗ Д-А на фиг. 1; на фиг 3 - вид Б на л, с, л, лл, фиг. 2; на фиг. 4 - профиль рыхлительного насадка; на фиг. 5 - профиль эжектирующего насадка. Устройство содержит водоподводящий трубопровод 1, присоединенный к кольцевому коллектору 2, к торцовой стенке которого присоединены труба 3 с эжектирующим насадком 4 и труба 5 с рыхлительными насадками 6. Продольная ось эжектирующего насадка 4 расположена соосно с конфузором 7, смесительной камерой 8, диффузором 9 и всасывающей трубой 10. Продольные оси рыхлительных насадок расположены под углом 45 ±5° к вертикальной

и горизонтальной диаметральным плоскостям устройства и пересекаются в одной точке, расположенной в вертикальной диаметральной плоскости устройства на расстоянии от выходного торца эжектирующёй насадки 1,6 ±0,3 и ниже ее продолььной оси 1,4 ±0,3 диаметра смесительной камеры. Выходные торцы рыхлительных насадок размещены на расстоянии 1 ± 0,2 ot выходного торца эжектирующёй насадки.

Работа предлагаемого устройства осуществляется следующим образом.

По водоподводящему трубопроводу. 1 от насоса подводят рабочую воду в кольцевой коллектор 2, из которого ее одновременно подают по трубе 3 в эжектирующую насадку 4, а по трубам 5 - в рыхлительные насадки 6. Вытекающая из эжектирующёй насадки 4 суперкавитирующая пульсирующая струя насыщается материалом и увлекает его совместно с водой из окружающей среды и в виде пульпы, под действием поршневого эффекта, подает в конфузор 7, смесительную камеру 8, диффузор 9 и всасьь вающий трубопровод 10 устройства, при этом происходит разрыхление, разрущение материала в забое и дезинтеграция глинистых включений под действием ударных волн, генерируемых пульсирующей струей, а также дезинтеграция включений гидравлическими микроударами, образующимися при схлопывании многочисленных кавитационных пузырьков. Вытекающие из рыхлительных насадок 6 суперкавитирующие пульсирующие струи разрыхляют матер иал в , насыщаются им, взаимно непрерывно соударяются, в результате чего происходит их гидродинамическое торможение, образование общей кумулятивной струи, направленной в сторону всасывающего отверстия устройства, что обеспечивает принудительное перемещение материала, в зону всасывания и значительно повыщаёт эффективность его забора из забоя. При соударении струй происходит интенсивная дезинтеграция глинистых включений вследствие взаимного соударения частиц материала и под действием схлопывающихся в зоне соударения кавитационных пузырьков.

Использование изобретения позволяет повысить качество добываемых нерудны материалов способом гидромеханизации за счет повышения интенсивности дезинтеграции глинистых включений на 35% непосредственно в разрабатываемом забое, ликвидировать затраты на устройство специальных сооружений для дезинтеграции глинистых включений, повысить эффективность забора материала из забоя на 40%, что обеспечивает снижение расхода электроэнергии при добыче и обогащении материала на 15%.

Формула изобретения

с коническим входом и цилиндрической частью, отличающееся тем, что, с целью интенсификации разрущения глинистых включений в разрабатываемом забое путем воздействия на них кавитирующих и соударяющих струй, рыхлительные насадки

выполнены с углом конусности 45-60°, при этом отношение длины цилиндрической части к ее диаметру находится в пределах 0,25-1,0.

тем, что, с целью повыщения интенсивности

пульсации струи,, эжектирующие насадки имеют конусный выход, при этом отнощение длины к диаметру цилиндрической части находится впределах 0,75-1,5, а угол конусности составляет 15-25°.

насадки до плоскости к диаметру смесительной камеры находится в пределах 1,3- 1,9, а отношение расстояния от точки пересечения до оси смесительной камеры к ее диаметру 1,1 -1,7.

Источники информации, во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-09-20—Подача