(54) ПОЛИМЕРБЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимербетонная смесь | 1975 |

|

SU555071A1 |

| Полимербетонная смесь | 1979 |

|

SU846528A1 |

| Полимербетонная смесь | 1988 |

|

SU1569330A1 |

| Полимербетонная смесь | 1981 |

|

SU968001A1 |

| Полимербетонная смесь | 1980 |

|

SU925906A1 |

| Полимербетонная смесь | 1986 |

|

SU1393820A1 |

| Полимербетонная смесь | 1985 |

|

SU1289847A1 |

| Полимербетонная смесь | 1980 |

|

SU948951A1 |

| Полимербетонная смесь | 1979 |

|

SU833784A1 |

| Полимербетонная смесь | 1987 |

|

SU1527212A1 |

Изобретение относится к строител ным материалам, а именно к составам полимербетонньох смесей, и может на применение для .изготовления химиче ки стойких конструкций, изделий и защитных систем. Известна полимербетонная смесь, содержащая карбомидную смйлу, кислотостойкие наполнители и отвердитель. В качестве отвердителя приме няют солянокислый анилин ljУказанная полимербетонная смесь имеет малую подвижность, требует большого расхода связующего, а изд лия на ее основе имеют невысокие прочностные характеристики. Наиболее близкой к изобретению по технической сущности и достигае му результату является полимербето ная смесь 2, включающая следующи компоненты, мас,%: Карбамидная смола10-12 фосфогипс12-14 Андезит молотый4-5 Щебень гранитный45-47 Песок кварцевый20-23 Лигнин2-3 Лигнин является одновременно пл тификатором и бтвердителем смеси. Известная полимербетонная смесь, также как и предыдущая, имеет малую подвижность, требует много времени для перемешивания, что приводит к большим трудо и энергозатратам и значительному повышению стоимости полимербетона. Цель изобретения - повышение подвижности и сокращение времени перемешивания полимербетонной смеси. Указанная цель достигается тем, что полимербетонная смесь, включающая карбамидную смолу, фосфогипс, кислотостойкий наполнитель, отвердитель и пластификатор, содержит.в качестве пластификатора меламиноформальдегидную смолу и фуриловый спирт, а в качестве отвердителя солянокислый анилин при следующем соотношении компонентов, мас.%: Карбамидная смола Фосфогипс Солянокислый 0,24-0,3 анилин Меламино-формаль0,01-0,08 дегидная смола 0,11-0,22 фуриловый спирт Кислотостойкий Остальное наполнитель .Используемая в качестве пластификатора смесь меламино-формальдегидной смолы и фурилового спирта за счет наличия метилольных групп создает благоприятные условия для ориентированной сорбции на карбамидной смоле и препятствует сорбции воды на наполнителях и заполнителях, фуриловый спирт растворяя меламиноформальдегидную и карбамидную смолы обеспечивает при перемешивании более полное распределение молекул мелами но-формальдегидной смолы в карбамид ной. Кроме того, фуриловый спирт, блокируя обладающий высокой реакционной способностью формальдегида, стабилизирует эффективное пластифицирующее действие меламино-формальдегидной смолы даже в присутствии кислого катализатора в процессе перемешивания и укладки полимербетонн смеси. Все это существенно повышает подвижность полимербетонной.смеси, позволяет снизить расход связующего не снижая прочностных характеристик полимербетона. В процессе отверждения фуриловый спирт и меламино-форм альдегидная смола под воздействием кислого катализатора поликонденсируются и способствуют снижению линейной усадки полимербетона. Технология приготовления полимер бетонной смеси следующая.

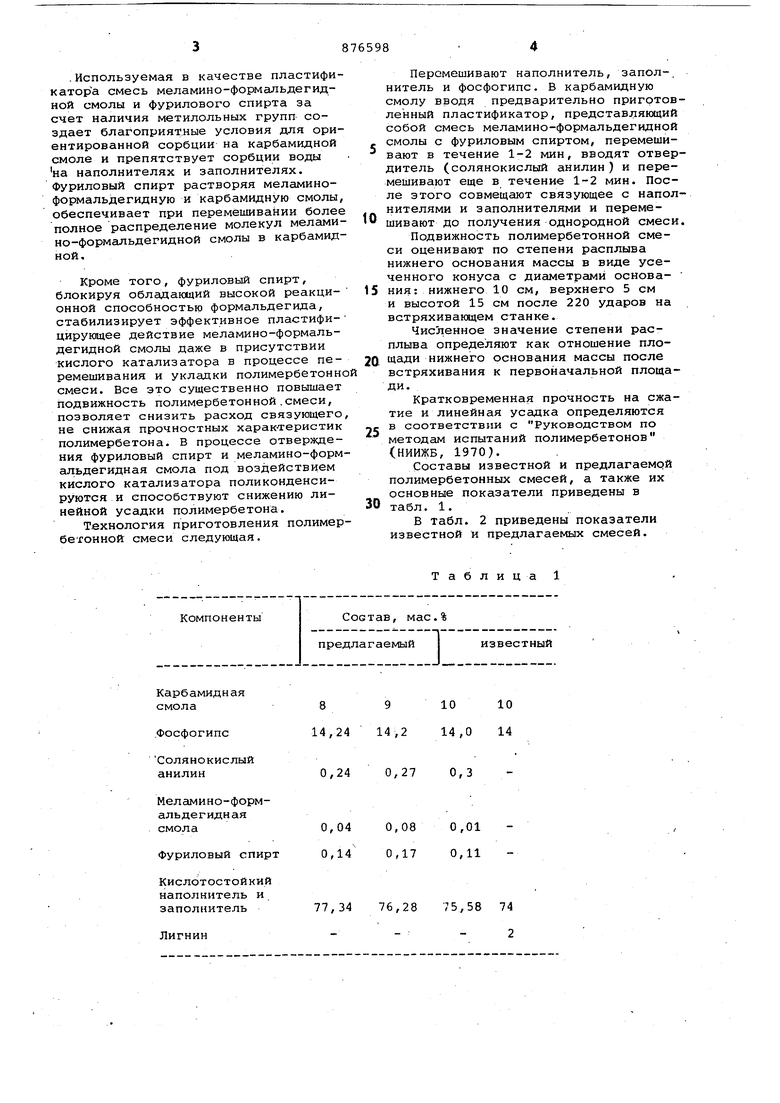

8 91010

14,2414,214,0 14

0,24 0,270,3

0,04 0,080,01

0,14 0,170,11

т

77,3476,2875,58 74

Таблица 1

-2 Перемешивают наполнитель, запол-, нитель и фосфогипс. В карбамидную смолу вводя предварительно приготовленный пластификатор, представляющий собой смесь меламино-формальдегидной смолы с фуриловым спиртом, перемешивают в течение 1-2 мин, вводят отвердитель (солянокислый анилин ) и перемешивают еще в течение 1-2 мин. После этого совмещают связующее с наполнителями и заполнителями и перемешивают до получения однородной смеси. Подвижность полимербетонной смеси оценивают по степени расплыва нижнего основания массы в виде усеченного конуса с диаметрами основания: нижнего 10 см, верхнего 5 см и высотой 15 см после 220 ударов на встряхивающем станке. Численное значение степени расплыва определяют как отношение площади нижнего основания массы после встряхивания к первоначальной площади. Кратковременная прочность на сжатие и линейная усадка определяются в соответствии с Руководством по методам испытаний полимербетонов (НИИЖБ, 1970). Составы известной и предлагаемой полимербетонных смесей, а также их основные показатели приведены в табл. 1. В табл. 2 приведены показатели известной и предлагаемых смесей.

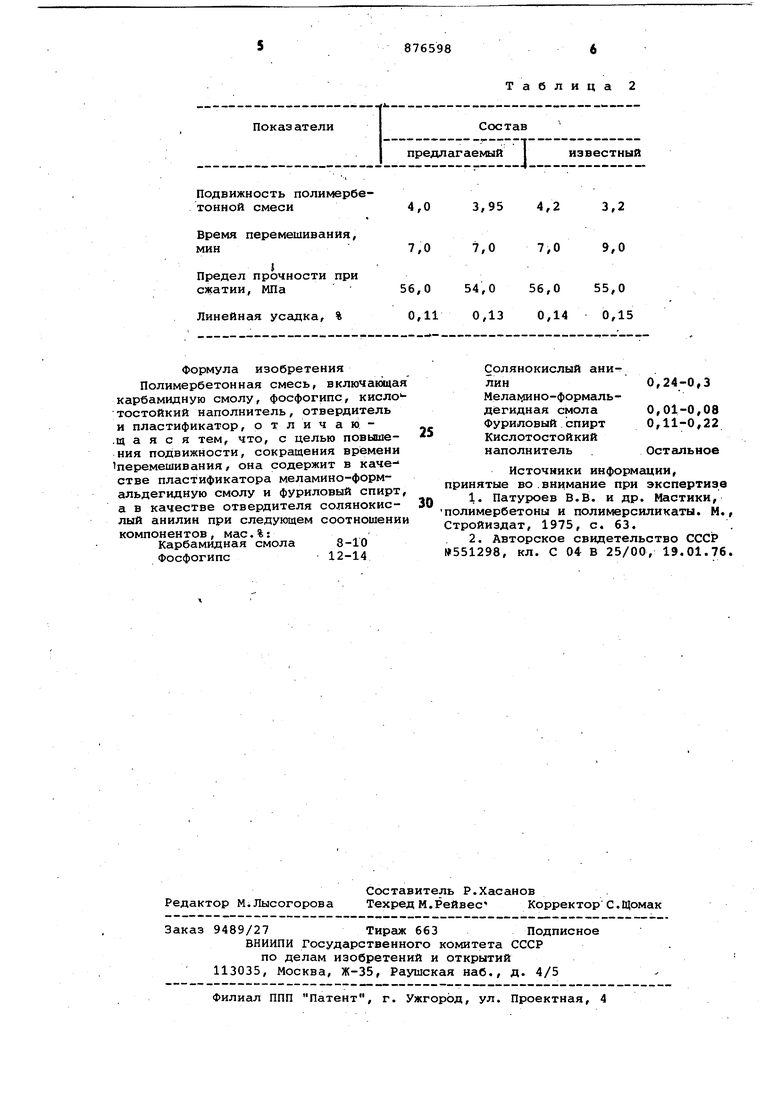

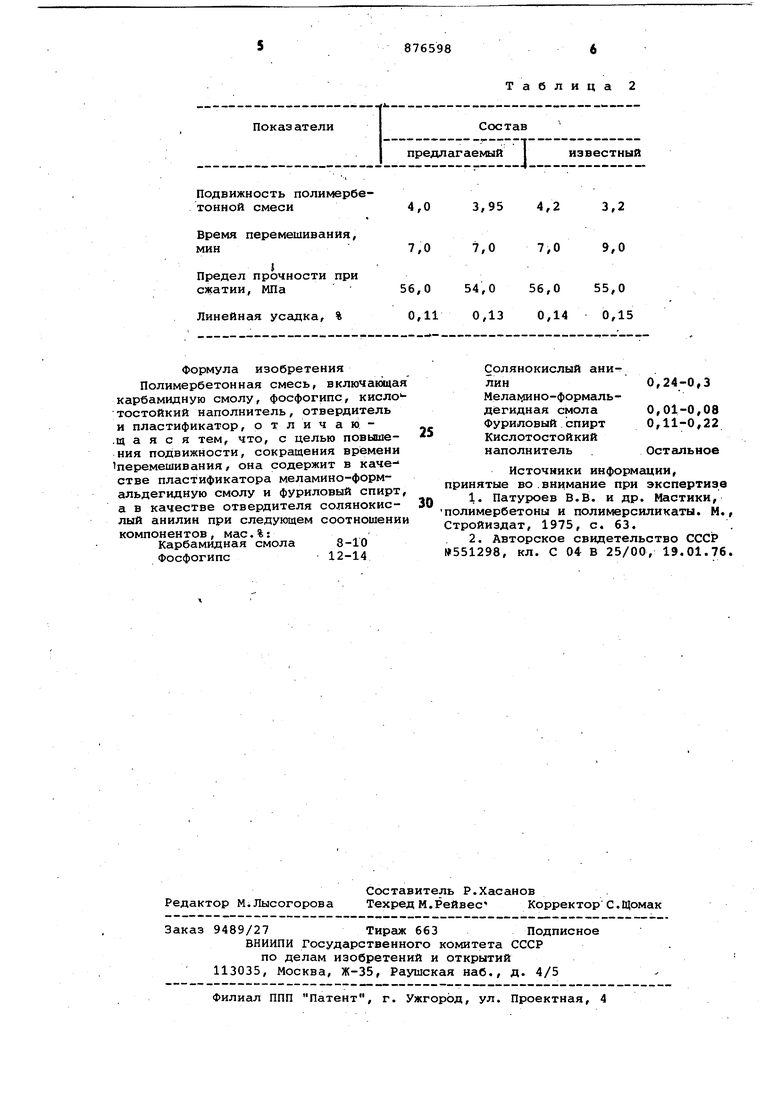

Подвижность полимербетонной смеси

Время перемешивания, мин

} Предел прочности при

сжатии, МПа Линейная усадка, %

Формула изобретения Полимербетонная смесь, включающая карбамидную смолу, фосфогипс, кисло тостойкий наполнитель, отвердитель и пластификатор, отличаю.щ а я с я тем, что, с целью повышения подвижности, сокращения времени перемешивания, она содержит в каче- стве пластификатора меламино-формальдегидную смолу и фУриловый спирт, а в качестве отвердителя солянокислый анилин при следующем соотношении

компонентов, мас.%:

Карбамидная смола 8-10

Фосфогипс12-14

Таблица 2

4,03,954,2 3,2

7,07,07,0 9,0

56,054,056,055,0

0,110,130,14 0,15

Солянокислый ани0,24-0,3 лин

Мелаг шно-формаль0,01-0,08 дёгидная смола 0,11-0,22 Фуриловый спирт

5 Кислотостойкий

Остальное наполнитель

Источники информации, принятые во.внимание при экспертизе

0 полимербетоны и полимерсиликаты. М.,

Стройиздат, 1975, с. 63.

Авторы

Даты

1981-10-30—Публикация

1980-01-07—Подача