1

Изобретение относится к автома- тике и вычислительной технике и предназначено для использования в системах контроля и диагностики текущего состояния сложных объектов, в частности контроля работоспособности роторно-конвейерных сборочных линий.

Известно устройство для диагностического контроля технологических объектов Г1 .

Однако оно не дает возможности наглядного восприятия результатов контроля, в особенности при большом числе одновременно контролируемых точек, что ограничивает область его применения.

Наиболее близким к изобретению является устройство для диагностического контроля технологических объектов, содержащее табло с горизонтальными и вертикальными шинами и сигнальными лампами, двухпозиционные датчики отказов по числу горизонтальных шин матричного табло, установленные на контролируемом объекте, блок управления и коммутатор Г2.

Однако это устройство также имеет ограниченную область применения из-, за низкого быстродействия и необеспечения одновременной индикации технического состояния (наличия отказов) от множества двухпозиционных датчи-

ков.

так при контроле многоканальной роторно-конвейерной автоматической линии сборки не обеспечивается синхронизация с рабочим тактом линии,не обеспечивается дешифрация номеров контролируемых позиций исполнитель10ных механизмов, реалии-ующих определенные операции сборки, не различаются установившиеся отказы от сбоев (самовосстанавливакхцихся отказов) .

Цель изобретения - расширение 15 области применения и повышение быстродействия устройства.

Поставленная цель достигается тем что в устройство для диагностического контроля технологических объектов,

20 содержащее матричное табло с горизонтальными и вертикальными шинами и сигнальными лампами, двухпозиционные датчики отказов по числу горизонтальных шин матричного табло установлен25ные на контролируемом объекте, блок управления и коммутатор, введены датчики начала отсчета и тактовых импульсов, установленные на контролируемом объекте, и параллельные цепи

30 по числу сигнальных ламп, каждая из

которых состоит из включенных последовательно элемента И, счетчика и инвертора, соединенного выходом с одним входом элемента И, другие входы которого соединены с соответствующей горизонтальной и вертикальной шинами матричного табло, причем вертикальные шины матричного табло соединены через включенные последовательно коммутатор и блок управления с выходами датчиков начала отсчета и тактовых импульсов, к каждой из горизонтальных шин подключен соответствующий двухпозиционный датчик отказов, а выход каждого из счетчиков соединен с соответствующей сигнальной лампой.

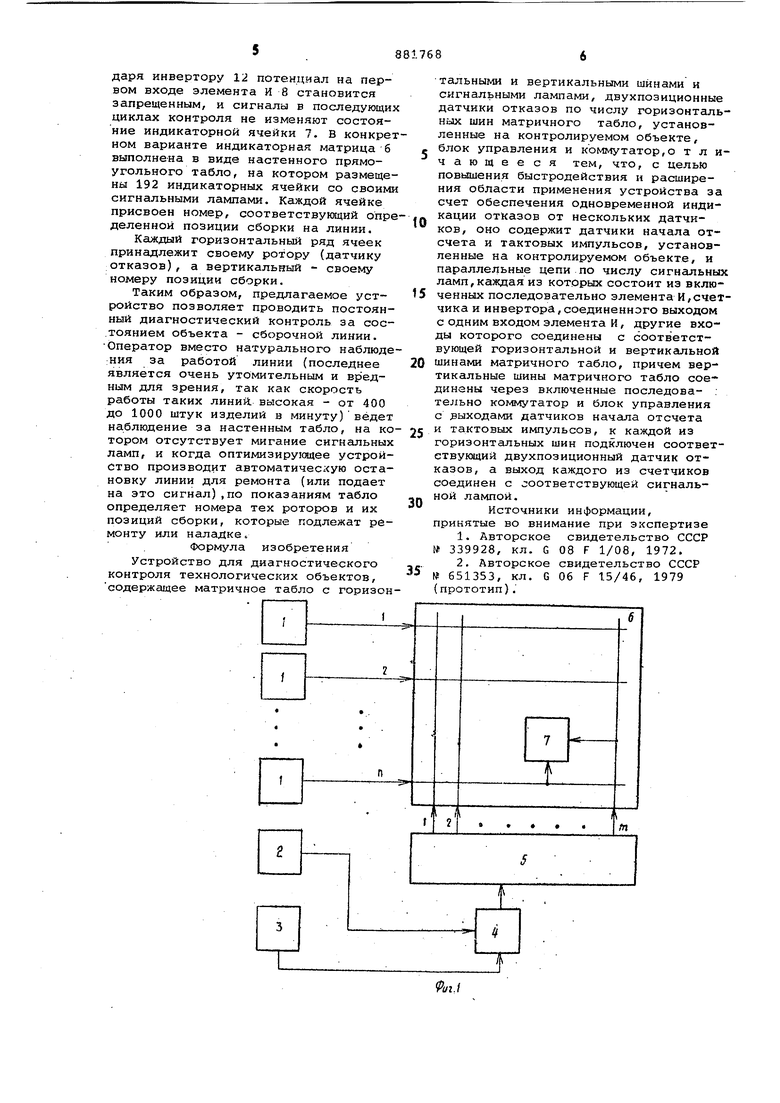

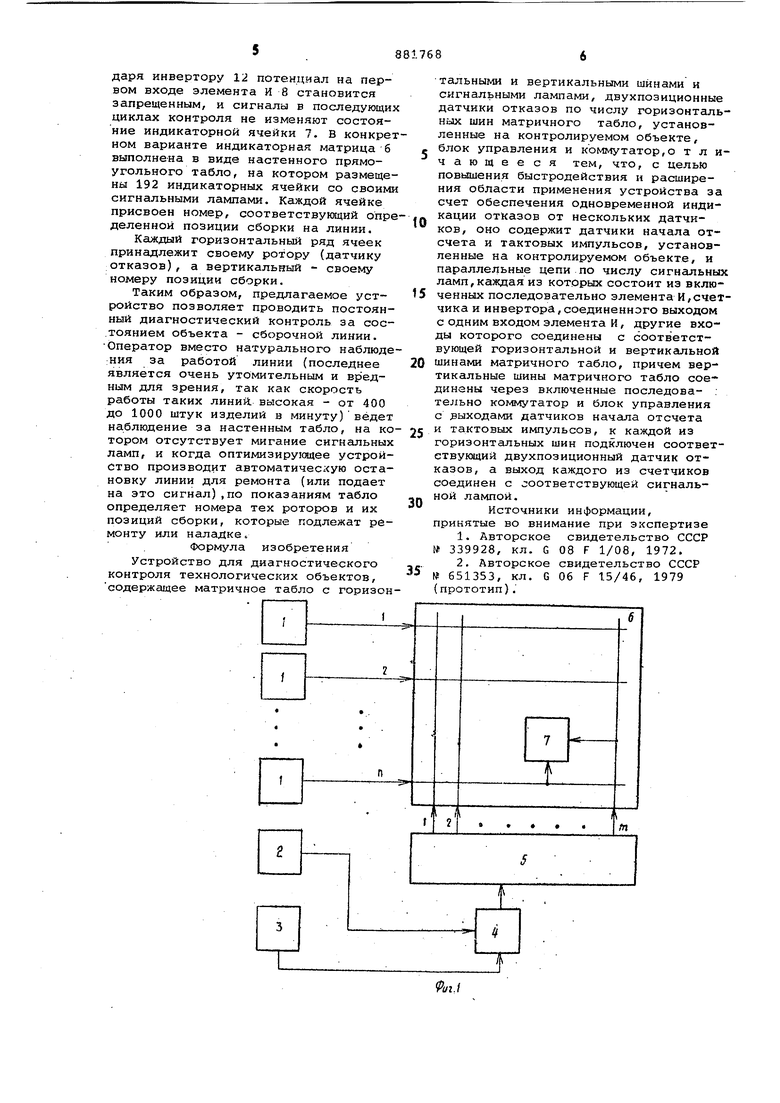

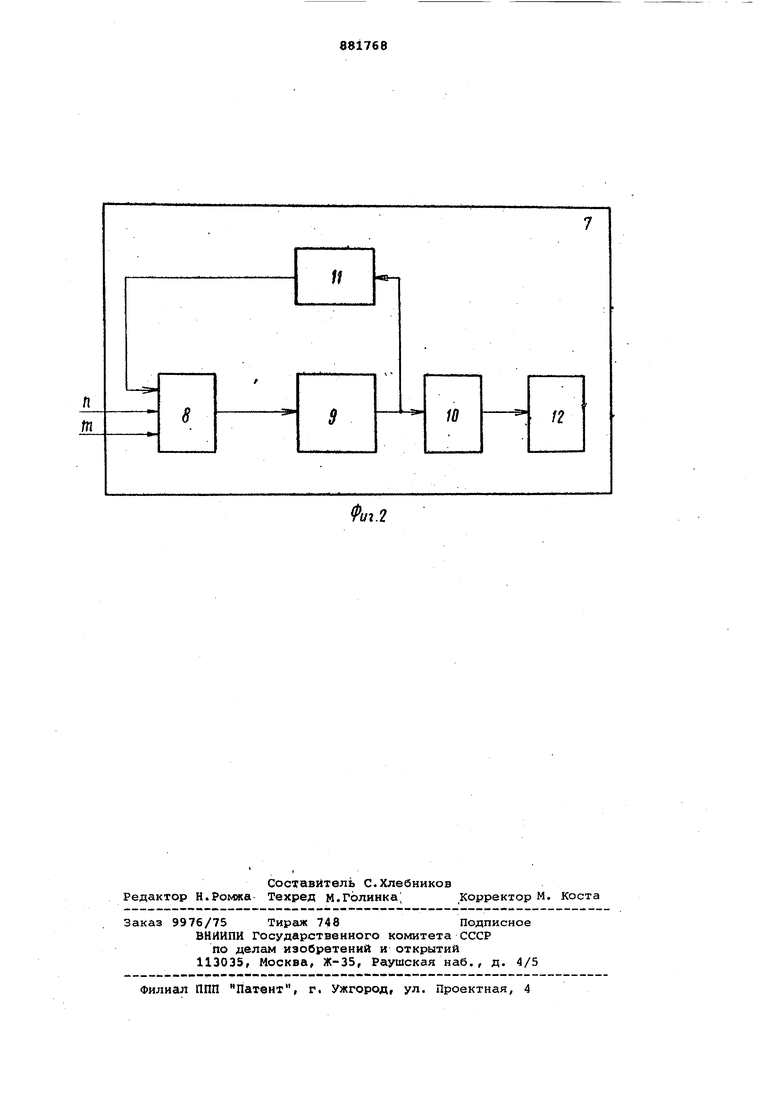

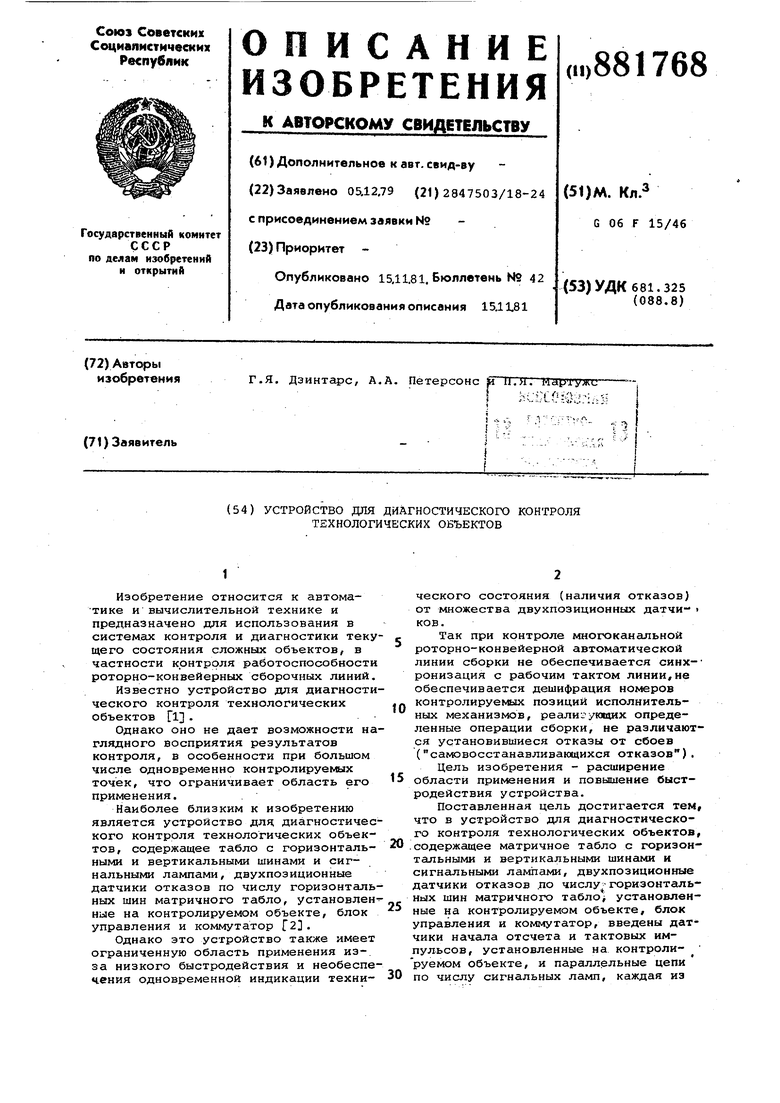

На фиг. 1 приведена блок-схема устройства; на фиг. 2 - блок-схема ячейки индикации.

Устройство содержит двухпозиционные датчики отказов 1, датчик начала отсчета (исходного состояния) 2, датчик тактовых импульсов синхронизации 3, блок управления 4, коммутатор 5, матричное табло (индикаторную матрицу) б, ячейки индикации (параллельные цепи) 7, включающие элемент И 8, счетчик 9, выходной усилитель 10, инвертор 11 и сигнальные лампы 12.

Устройство работает следующим образом.

Двухпозиционные датчики отказов 1 размещены на автоматической роторно-конвейерной линии сборки, например, аэрозольных клапаной в точках контроля после роторов, производящих операции сборки. Датчик исходного состояния 2 и датчик синхронизации 3 также установлены на линии, первый выдает один управляющий импульс в каждый раз, когда линия находится в исходном состоянии, т..е. когда операцию сборки выполняет первая позиция первого ротора. Датчик синхронизации 3 выдает один импульс на каждый шаг транспортной цепи линии. Одному шагу цепи соответствует продвижение собираемого изделия с одной позиции сборки к следующей.

Каждый ротор имеет m позиций сборки, выполняющих одну и ту же сборочную операцию (т - число каналов для линии типа ЛСКА-1000). Линия сконструирована так, что все операции сборки над одним собираемым изделием в каждом роторе осуществляются позициями сборки, имеющими один и тот же номер.

Количество роторов (операций) равно п, количество датчиков отказов 1 тоже равно п. Тогда количество контролируемых позиций сборки N m п, если п б, m 32, то N 192.

Если операция выполнена, то. на выходе датчика 1 в момент контроля присутствует высокий потенциал, в противоположном случае - нулевой потенциал.

Координаты размещения датчиков отказов 1 на линии выбраны так, что, если имеют место отказы, то соответствующие высокие потенциалы на выходах всех п датчиков 1 появляются одновременно.

После подачи Оператором сигнала разрешения начала контроля на блок управления 4 последний, начиная с момента прихода ближайшего импульса датчика исходного состояния 2, обеспечивает подачу синхроимпульсов от датчика синхронизации 3 на коммутато 5, который представляет собой распределитель импульсов с m выходами.

Таким образом, каждый последующий синхроимпульс попадает на свой выход коммутатора 5, начиная с первого до т-го и т.д.у иными словами,все выходы датчиков 1 с приходом каждого синхроимпульса подключаются к своему набору индикаторных ячеек 7,. подключенных к соответствующей вертикальной шине индикаторной-матрицы б, чем и достигается дешифрация номеров отказавших позиций сборки (каналов). . Ввиду того, что (по результатам статистических исследований на роторно-конвейерных линиях автоматической сборки часто появляется сбой,т.е кратковременные отказы отдельных позиций сборки, которые сами устраняются при выполнении операций в следующем цикле, целесообразно предотвратить индикацию таких отказов, так ка информация об их появлении может ввести в заблуждение оператора, и в целом увеличивает время ремонтного обслуживания Линии. Следовательно надо включить индикатор только Е случае, если отказ в какой-либо позиции повторяется не менее чем в 2-3 раза от цикла к циклу. Это учтено в предлагаемой схеме индикаторной ячейки 7 Перед началом контроля все счетчики 9 оператором устанавливаются в нулевое состояние, при этом на его выходе имеется нулевой потенциал,который, проходя инвертор 12, образует разрешающий потенциал на первом входе элемента И 8. Счетчик 9 заранее программируется для счета до определенного количества импульсов, например 2 или 3.

Если в процессе контроля на вто:ром входе элемента И 8 присутствует высокий потенциал, то синхросигнал, поступающий на третий вход элемента И 8, через него поступает на вход счетчика 9, в котором записывается единица.

Если отказ не устраняется, то в следующем цикле контроля в счетчике 9 записывается двойка, и (если счетчик программирован для счета до 2) на его выходе появляется высокий потенциал, который после усиления выходным усилителем 10 включает сигНсшьную лампу 11. Кроме того, благодаря инвертору 12 потенциал на первом входе элемента И 8 становится запрещенным, я сигналы в последующих циклах контроля не изменяют состояние индикаторной ячейки 7. В конкретном варианте индикаторная матрица б выполнена в виде настенного прямоугольного табло, на котором размещены 192 индикаторных ячейки со своими сигнальными лампами. Каждой ячейке присвоен номер, соответствукщий определенной позиции сборки на линии.

Каждый горизонтальный ряд ячеек принадлежит своему ротору (датчику отказов), а вертикальный - своему номеру позиции сборки.

Таким образом, предлагаемое устройство позволяет проводить постоянный диагностический контроль за сос.тоянием объекта - сборочной линии. Оператор вместо натурального наблюде:ния за работой линии (последнее является очень утомительньлм и вредным дли зрения, так как скорость работы таких линий, высокая - от 400 до 1000 штук изделий в минуту) ведет наблюдение за настенным табло, на котором отсутствует мигание сигнальных ламп, и когда оптимизируквдее устройство производит автоматическую остановку линии для ремонта (или подает на это сигнал),по показаниям табло определяет номера тех роторов и их позиций сборки, которые подлежат ремонту или наладке.

Формула изобретения

Устройство для диагностического контроля технологических объектов, содержащее матричное табло с горизонтальными и вертикальными шинами и сигнальными лампами, двухпозиционные датчики отказов по числу горизонтальных шин матричного табло, установленные на контролируемом объекте, блок управления и коммутатор,о т л ичающееся тем, что, с целью повышения быстродействия и расширения области применения устройства за счет обеспечения одновременной индикации отказов от нескольких датчиoков, оно содержит датчики начала отсчета и тактовых импульсов, установленные на контролируемом объекте, и параллельные цепи по числу сигнальных ламп, каждая из которых состоит из вклю5ченных последовательно элемента И,счетчика и инвертора,соединенного выходом с одним входом элемента И, другие входы которого соединены с соответствующей горизонтальной и вертикальной шинами матричного табло, причем вер0тикальные шины матричного табло соединены через включенные последова- . тельно коммутатор и блок управления с выходами датчиков начсша отсчета и тактовых импульсов, к каждой из

5 горизонтальных шин подключен соответствующий двухпозиционный датчик отказов, а выход каждого из счетчиков соединен с соответствующей сигнальной лампой.

0

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 339928, кл. G 08 F 1/08, 1972.

2.Авторское свидетельство СССР

5 № 651353, кл. G 06 F 15/46, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ТЕЛЕСИГНАЛИЗАЦИИ С ВРЕМЕННЫМ РАЗДЕЛЕНИЕМ СИГНАЛОВ | 1967 |

|

SU204903A1 |

| Устройство для сигнализации о положении двухпозиционного механизма | 1980 |

|

SU940196A1 |

| Устройство для регистрации параметрических отказов | 1977 |

|

SU633030A1 |

| Устройство для сигнализации с индикацией местоположения аварийного объекта | 1982 |

|

SU1121689A1 |

| ПРИБОР КОНТРОЛЯ ЗНАНИЙ | 1994 |

|

RU2110096C1 |

| УСТРОЙСТВО ДЛЯ МНОГОКАНАЛЬНОЙ СИГНАЛИЗАЦИИ | 2009 |

|

RU2406157C2 |

| СИСТЕМА ТРЕВОЖНОЙ СИГНАЛИЗАЦИИ ПО ПРОВОДНЫМ ЛИНИЯМ СВЯЗИ | 1967 |

|

SU215063A1 |

| УСТРОЙСТВО ДЛЯ МНОГОКАНАЛЬНОЙ СИГНАЛИЗАЦИИ | 2005 |

|

RU2297672C1 |

| СПОСОБ КОНТРОЛЯ РАБОТОСПОСОБНОСТИ ЦЕПЕЙ СБОРА ИЗМЕРИТЕЛЬНОЙ ИНФОРМАЦИИ | 1990 |

|

RU2028641C1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ | 1991 |

|

RU2006896C1 |

ш

10

f2

Авторы

Даты

1981-11-15—Публикация

1979-12-05—Подача