1

Изобретение относится к области производства скроительных материалов. Известны газообразователи для поризации бетонной смеси, включающие алюминиевую пудру и добавку (.1.

Недостатком их является низкая активность.

Наиболее близким к изобретению является синтетический пенообразователь 2 , включащий ПАВ (поверхностно активное вещество) - вторичные алкилсульфаты, карбоксиметилцеллюлозу и воду. Состав пенообразователя в пересчете на сухие вещества, мае. %: вторичные алкилсульфаты 0,62 Карбоксиметилцеллюлоза 0,13 Вода99,25

Недостатками данного пенообразователя ЯВЛЯЮТСЯ

а)кратность технической пены при повышенньис температурах снижается в связи с низкой поверхностной активностью применяемого ПАВ - вторичных алкилсульфатов;

б)стойкость пенобетонной смеси при повышенных температурах уменьшается на 2-5% в связи с низкими концентрациями в пенообразователе карбоксиметилцеллюлозы и вторых алкилсульфатов ;

в)пенобетонные смеси на основе известного пенообразователя при повышении температуры быстро загустевают, и их формовочные свойства резко ухудшаются что связано с химической природой применяемого ПАВ и с низкой концентрацией карбоксиметилцеллюлозы;

г)процесс твердения пенобетона при его тепловой обработке происходит

to длительное время (от 14 до 18 ч),что связано с отсутствием в составе применяемого пенообразователя веществ, ускоряющих твердение бетона.

15 Цель изобретения - повышение кратности технической пены и стойкости пенобетонной смеси при повышенных температурах, улучшение формовочных свойств горячей пенобетонной смеси и

20 ускорение твердения пенобетона.

Эта цель достигается тем, что пенообразователь включающий поверхностно-активное вещество, карбоксиметилцеллюлозу и воду дополнительно содержит углекислый калий, а в качестве ПАВ - натрий алкилбензолсульфонаты на основе керосина или парафинов + IG H SOgNa, где п 10 г 18, при следующем соотношении компонент

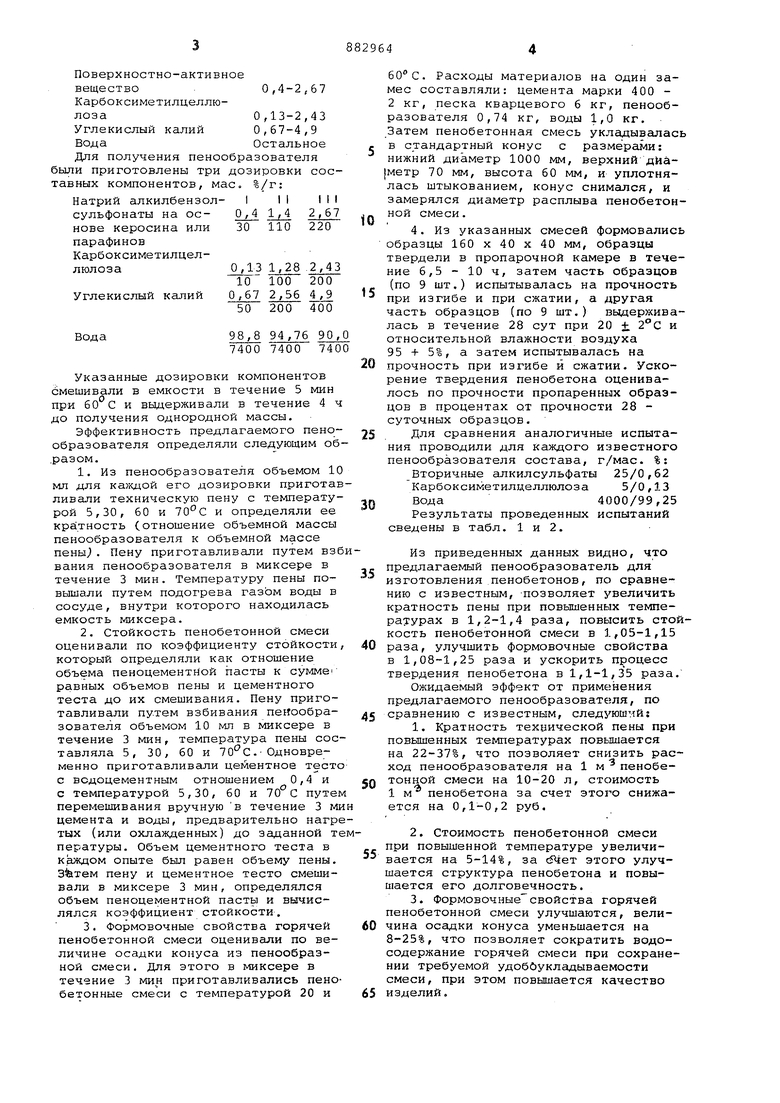

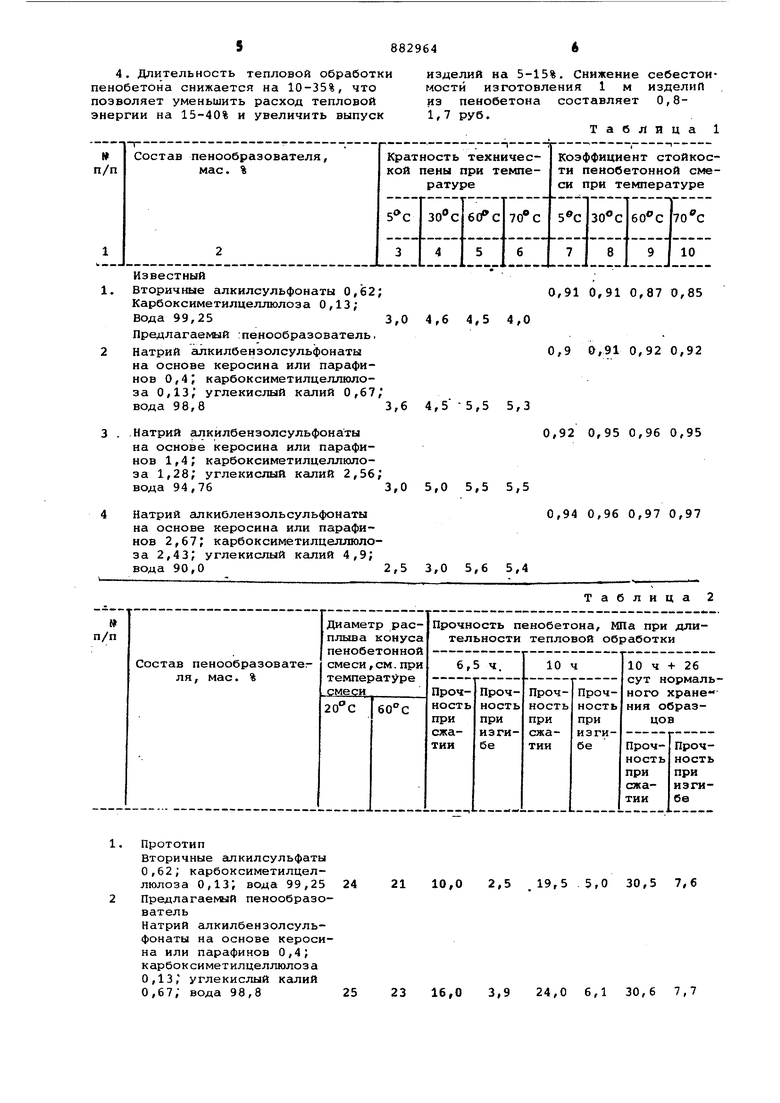

30 тов, мае. %: Поверхностно-активное 0,4-2,67 вещество Карбоксиметилцеллю0,13-2,43 Углекислый калий 0,67-4,9 Остальное Для получения пенообразователя были приготовлены три дозировки сос тавных компонентов, мае. %/г: Натрий алкилбензол0,4 1,4 сульфонаты на ос30 110 нове керосина или парафинов Карбоксиметилцел0,13 1,28 2,43 люлоза 10 100 200 0,67 2,56 ,9 Углекислый калий 50 200 400 98,8 94,76 90 7400 7400 740 Указанные дозировки компонентов смешивали в емкости в течение 5 мин при и выдерживали в течение 4 ч до получения однородной массы. Эффективность предлагаемого пено обраэователя определяли следующим об разом. 1.Из пенообразователя объемом 1 мл для каждой его дозировки пригота ливали техническую пену с температу рой 5,30, 60 и 70°С и определяли ее кратность (отношение объемной массы пенообразователя к объемной массе пены. Пену приготавливали путем вз вания пенообразователя в миксере в течение 3 мин. Температуру пены повышали путем подогрева газом воды в сосуде, внутри которого находилась емкость миксера. 2.Стойкость пенобетонной смеси оценивали по коэффициенту стойкости который определяли как отношение объема пеноцементйой пасты к сумме равных объемов пены и цементного теста до их смешивания. Пену приготавливали путем взбивания пейообразователя объемом 10 мл в миксере в течение 3 мин, температура пены сос тавляла 5, 30, 60 и 7оС.-Одновременно приготавливсши цементное тест с всдодементным отношением 0,4 и с температурой 5,30, 60 и путе перемешивания вручную в течение 3 м цемента и воды, предварительно нагр тых (или охлажденных) до заданной т пературы. Объем цементного теста в каждом опыте был равен объему пены. SfexeM пену и цементное тесто смешивали в миксере 3 мин, определялся объем пеноцементной пасты и вычислялся коэффициент стойкости. 3.Формовочные свойства горячей пенобетонной смеси оценивали по величине осадки конуса из пенообразной смеси. Для этого в миксере в течение 3 мин приготавливались пено бетонные смеси с температурой 20 и 60 с. Расходы материалов на один замес составляли: цемента марки 400 2 кг, песка кварцевого 6 кг, пенообразователя 0,74 кг, воды 1,0 кг. Затем пенобетонная смесь укладывалась в стандартный конус с размерами: нижний диаметр 1000 мм, верхний дИа|метр 70 мм, высота 60 мм, и уплотнялась штыкованием, конус снимался, и замерялся диаметр расплыва пенобетонной смеси. 4. Из указанных смесей формовались образцы 160 X 40 X 40 мм, образцы твердели в пропарочной камере в течение 6,5 - 10 ч, затем часть образцов (по 9 шт.) испытывалась на прочность при изгибе и при сжатии, а другая часть образцов (по 9 шт.) выдерживалась в течение 28 сут при 20 + 2°С и относительной влажности воздуха 95+5%, а затем испытывалась на прочность при изгибе и сжатии. Ускорение твердения пенобетона оценивалось по прочности пропаренных образцов в процентах от прочности 28 суточных образцов. Для сравнения аналогичные испытания проводили для каждого известного пенообразователя состава, г/мае. %: Вторичные алкилсульфаты 25/0,62 Карбоксиметилцеллюлоза 5/0,13 Вода4000/99,25 Результаты проведенных испытаний сведены в табл. 1 и 2. Из приведенных данных видно, что предлагаемый пенообразователь для изготовления пенобетонов, по сравнению с известным, -позволяет увеличить кратность пены при повышенных темперауурах в 1,2-1,4 раза, повысить стойкость пенобетонной смеси в 1,05-1,15 раза, улучшить формовочные свойства в 1,08-1,25 раза и ускорить процесс твердения пенобетона в 1,1-1|35 раза. Ожидаемый эффект от примешения предлагаемого пенообразователя, по сравнению с известным, следуюшмй: 1.Кратность технической пены при повышенных температурах повышается на 22-37%, что позволяет снизить расход пенообразователя на 1 м пенобетонной смеси на 10-20 л, стоимость 1 м пенобетона за счет этого снижается на 0,1-0,2 руб, 2.Стоимость пенобетонной смеси при повышенной температуре увеличивается на 5-14%, за бЧет этого улучшается структура пенобетона и повышается его долговечность. 3.Формовочные свойства горячей пенобетонной смеси улучшаются, величина осадки конуса уменьшается на 8-25%, что позволяет сократить водосодержание горячей смеси при сохранении требуемой удобйукладываемости смеси, при этом повышается качество изделий.

4. Длительность тепловой обработки пенобетона снижается на 10-35%, что позволяет уменьшить расход тепловой энергии на 15-40% и увеличить выпуск

изделий на 5-15%. Снижение себестоимости изготовления 1 м изделиП из пенобетона составляет 0,81,7 руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| ПЕНООБРАЗОВАТЕЛЬ | 1998 |

|

RU2150447C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПОРИЗАЦИИ БЕТОННЫХ СМЕСЕЙ | 1999 |

|

RU2170718C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2004 |

|

RU2279415C2 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПЕНОБЕТОНОВ | 2011 |

|

RU2465250C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2531018C1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТЫХ БЕТОНОВ | 2011 |

|

RU2458879C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2189266C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНОВ | 2000 |

|

RU2199507C2 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ ТВЕРДОГО ПЕНООБРАЗОВАТЕЛЯ ДЛЯ УДАЛЕНИЯ ЖИДКОСТИ С ЗАБОЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2016 |

|

RU2626475C1 |

Известный Вторичные алкилсульфонаты 0,62; Карбоксиметилцеллюлоза 0,13; Вода 99,253,0 4,6 Предлагаелйлй :пенообразователь, Натрий алкилбензолсульфонаты на основе керосина или парафинов 0,4; карбоксиметилцеллюлоза 0,13, углекислый калий 0,67, вода 98,83,6 4,5

Натрий алкилбензолсульфонаты на основе керосина или парафинов 1,4; карбоксиметилцеллкшоза 1,28; углекислый калий 2,56; вода 94,763,0

Натрий алкиблензольсульфонаты на основе керосина или парафинов 2,67; карбоксиметилцеллюлоза 2,43; углекислый калий 4,9; вода 90,02,5

Прототип

Вторичные алкилсульфаты 0,62; карбоксиметилцеллюлоза 0,13; вода 99,25 Предлагаемый пенообразователь

Натрий алкилбензолсульфонаты на основе керосина или парафинов 0,4; карбоксиметилцеллюлоза 0,13, углекислый калий 0,67; вода 98,8

0,92 0,95 0,96 0,95

0,94 0,96 0,97 0,97

10,0 2,5 19,5 5,0 30,5 7,6

16,0 3,9 24,0 6,1 30,6 7,7 0,91 0,91 0,87 0,85 4,5 4,0 0,9 0,91 0,92 0,92 5,5 5,3

Натрий алкилбензолсульфонаты на основе керосина или парафинов 1,4; карбоксиметилцеллюлозаJf28, углекислый калий 2,56; вода 94,76 Натрий алкилбензолсульфо-ваты на основе керосина или парафинов 2,67/ карбоксимётилцеллюлоз а 2,43; углекислый кеший 4,9.; вода 90.0 Формула изобретения Пенообразователь для поризации бетонной смеси, включающий поверхностно-активное вещество, карбоксиметилцеллюлоэу и воду, отличаю щийся тем, что,с целью повышения кратности технической пены и стойкост пенобетонной смеси при повышенных тем пературс1Х, улучшения формовочных свойств горячей пенобетонной смеси и ускорения твердения пенобетона, он содержит в качестве ПАВ натрий алкилбензолсульфонаты на основе керосина или парафинов , где п 10 -г 18, и дополнительно углекислый калий при следующем соотношении компонентов, мае. %:

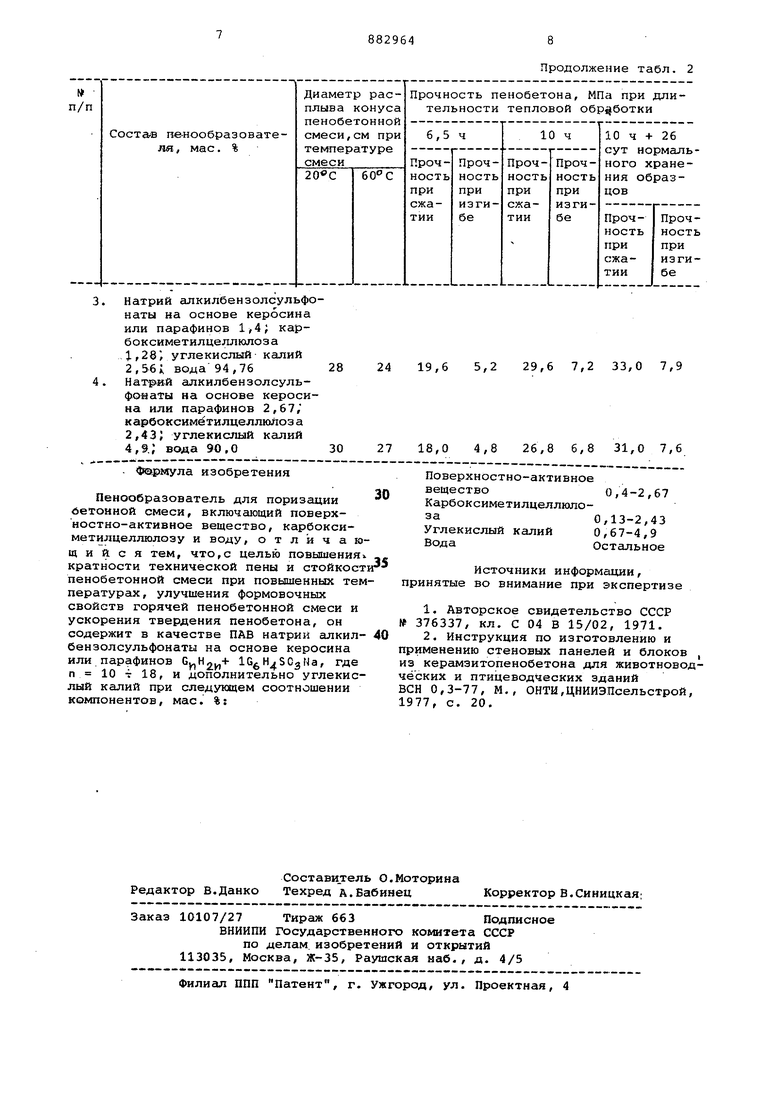

Продолжение табл. 2

19,6 5,2 29,6 7,2 33,0 7,9

18,0 4,8 26,8 6,8 31,0 7,6 Поверхностно-активное вещество0,4-2,67 Карбоксиметилцеллюлоза0,13-2,43 Углекислый калий 0,67-4,9 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 376337, кл. С 04 В 15/02, 1971. 2.Инструкция по изготовлению и применению стеновых панелей и блоков , из керамзитопенобетона для животноводческих и птицеводческих зданий вен 0,3-77, М., ОНТИ,ЦНИИЭПсельстрой, 1977, с. 20.

Авторы

Даты

1981-11-23—Публикация

1980-02-28—Подача