Изаб ретение отлосится к способам умягченяя лрЛродных и сточеы.х вод, преимущественно с высоким содержанием солей, и может быть использовано для умягчения морских и сульфатсодержащих сточных вод 5 промышленных предприятий.

Известен способ терм ического умягчения волы с введением в воду затр-авки |:1.

Недостатком способа является то, что выпадающий в аппарате сульфат кальция ю удаляется лз него вместе с умягчевной водой и растворяется в ней по мере онижевия тем1пе ратуры.

Наиболее близким к изобр-етению по технической сущности и достигаемому ре- 15 зультату является способ тармохимического умягчения морской .ВОды, включающий (косвенный нагрев воды, декарбонизацию, известкование, отделение осадка, 1смешивающий нагрев, деаэрацию, термическое и нат- 20 рий-катиоиитиое умягчейие, коицентрирование умягченной воды и использование содержащихся в концентрате умягченной воды солей натрия для регенерация жатионита 13.25

Недостатком способа является повышенная жесткость термоумягченной воды, что увелячивает нагрузку на натрий-катионитные фильтры. Это приводит к зн ачительно- 30

,му расходу соли на регенерацию и oi6pa;3Oванию больЩОго количества сточных вод.

В ироцеосе регенерации катион|Ита (концентратом умягченной воды, в котором кроме хлорида натрия содержатся его сульфат, карбонат 1И гидрат, происходит образование сульфата и карбоната кальция и гидроокиси магйия, нарущающих нормальную эксплуатацию фильтров.

Целью изобретения является улучщение условий работы натряй-катионитных фильтров, повыщение степени извлечения компонентов я снижение стоимости обработки воды.

Цель дастигают тем, что воду подвергают термохи1мичес( у.мягчению, включающему косвенный яагрев, декарбонизацию, известкование, осветление, смешивающий нагрев, деаэрацию, термическое и натрий-катионное умягченяе, концентрирование умягчееной воды и использование содержащихся в «Онцентрате солей натрия для регенерации «атионита; ори этом концентрирование умягченной воды ведут до раздельного осаждения сульфата и хлорида натрия, хлоряд натрия подают на регенерацию жатионята, отработанный регенерационный раствор и концентрат (умягченной воды смешивают с исходной водой перед ее

декарбонизацией, а сульфат натрия смешивают 1C известкованной осветленной водой.

Смешивающий налрев ведут вначале паром ни;зко:го давления и теплом продувочной воды термоумЯГЧ;ителя, а затем, после отделения осадка и деаэрации, паром высокого давления.

При извеспковаздии магний осаждают поля остью.

Кроме тюго, сульфат натрия смешивают с известкованной водой в количестве, при котором концентрация сульфат-1иона в воде будет выше коЕЦбнтр:а|ЦИи кальция на 20- 140 мг-экв/л.

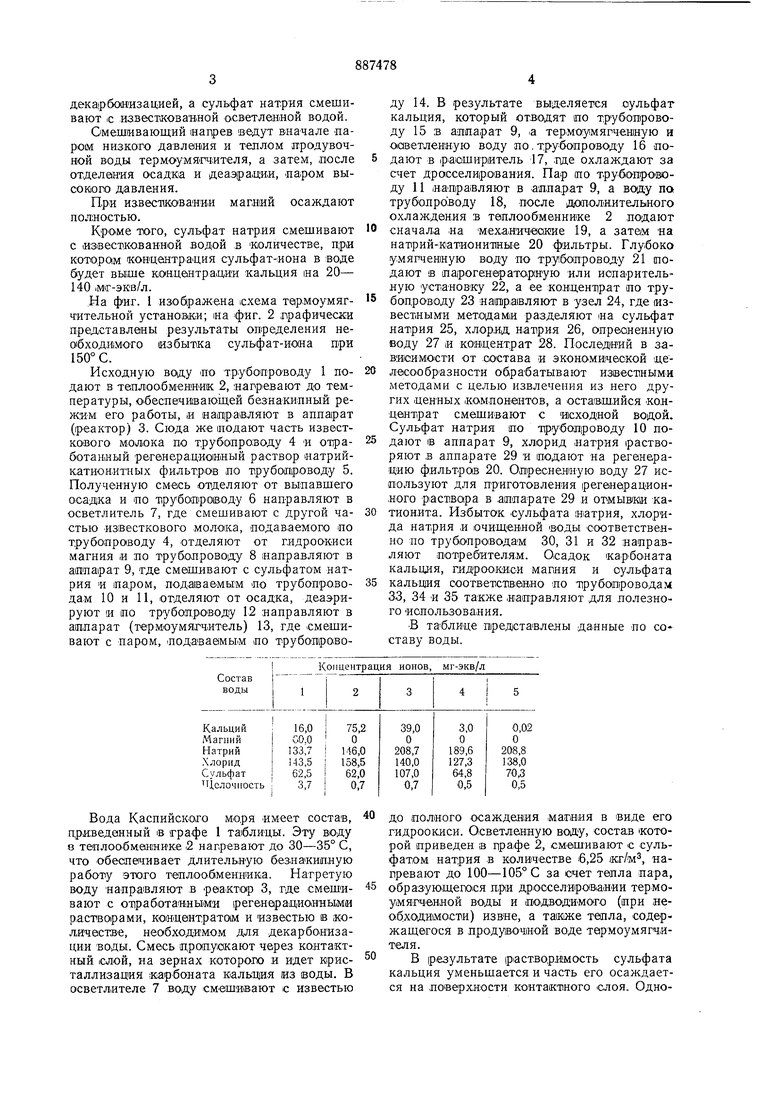

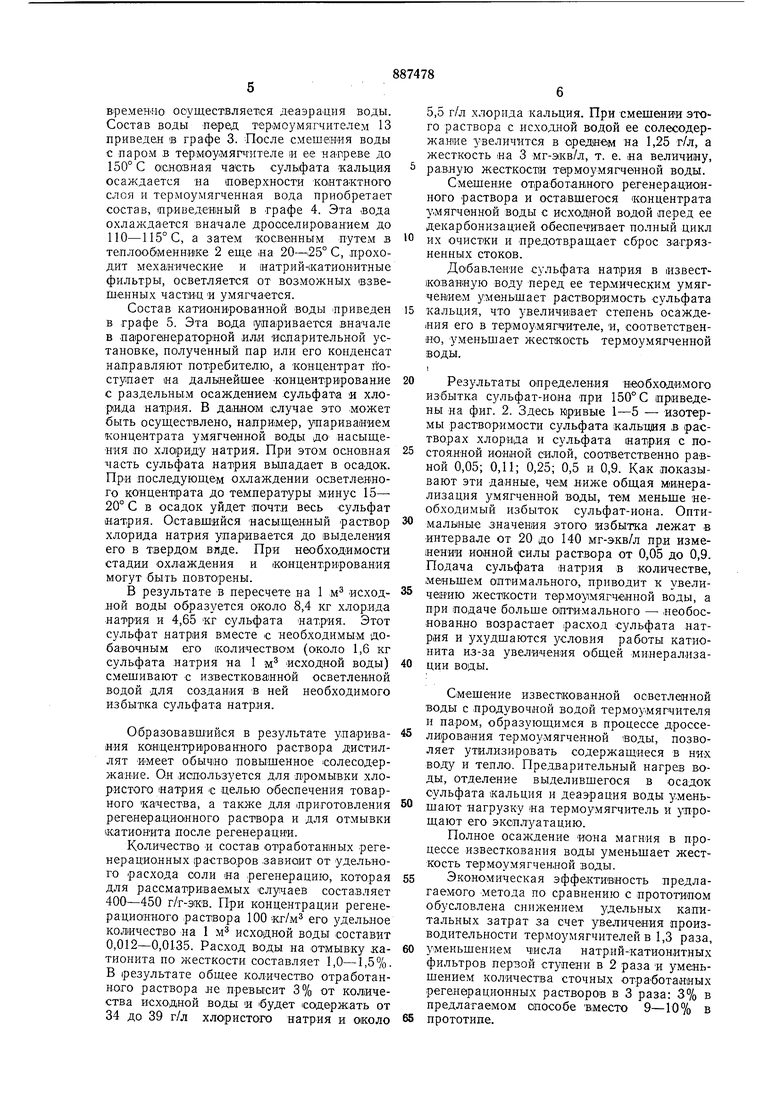

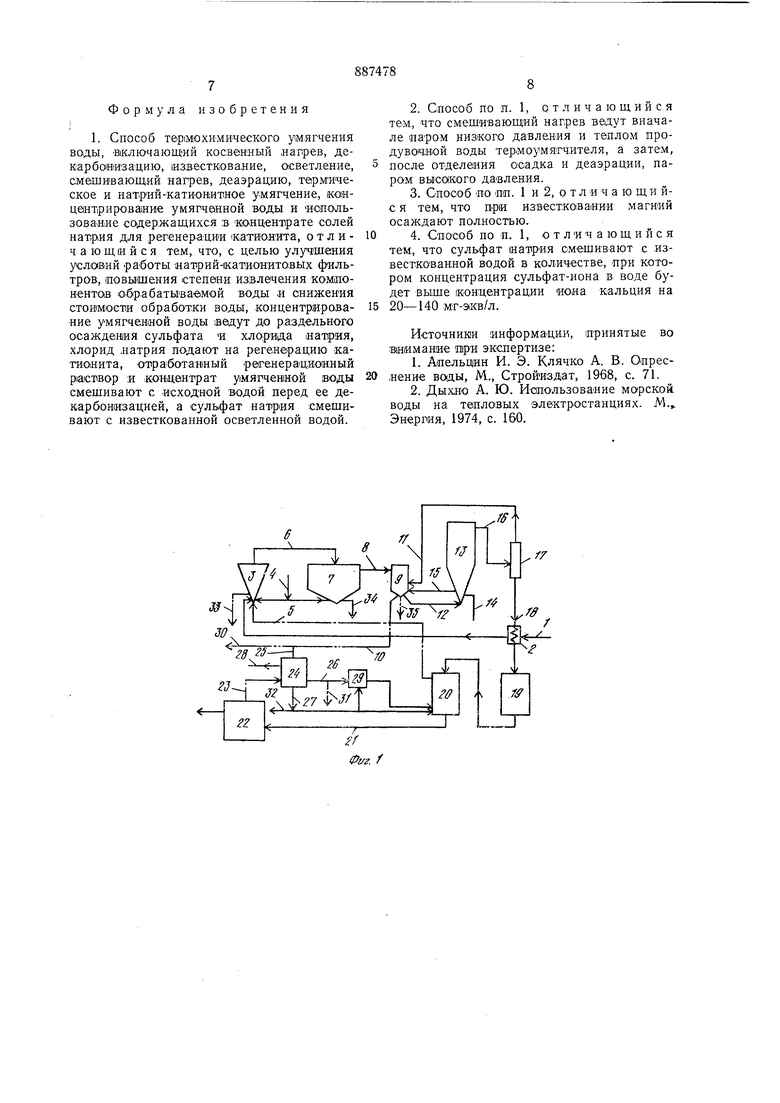

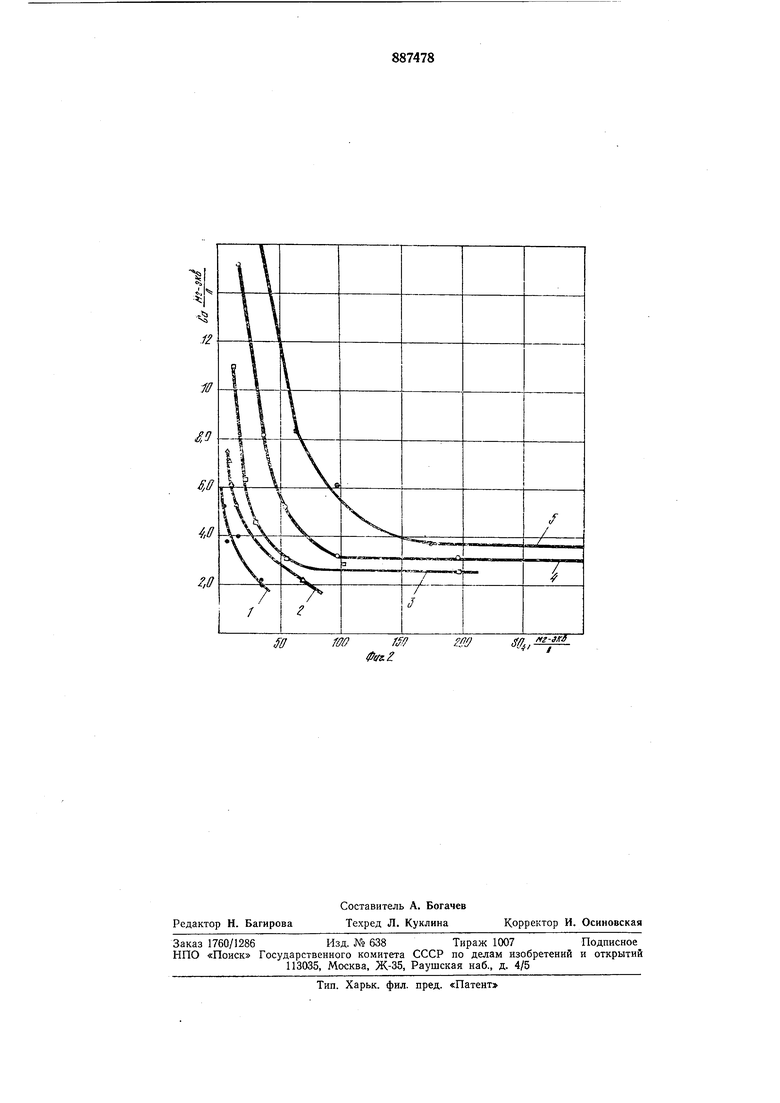

На фиг. 1 изображена 1схема тармоумягч ительной устано:в1К-и; иа фиг. 2 г рафически представлены результаты определения необходимого избытка сульфат-иона при 150° С.

Исходную воду по трубопроводу 1 подают в теплообменник 2, напревают до температуры, о беспечи1ваю1цей безнакипный режим его работы, и нап равляют в аппарат (реактор) 3. Сюда же подают часть известкового молока по трубопроводу 4 и отработанный регенерациоииый раствор «атрийкатионитных фильтpiOв по трубопроводу 5. Полученную смесь отделяют от выпавшего осадка и по ирубоетров.оду 6 направляют в осветлитель 7, где смешивают с другой частью известкового моложа, подаваемого по трубопроводу 4, отделяют от гидроокиси магния и по трубопроводу 8 направляют в аппарат 9, тде смешивают с сульфатом натрия и паром, подаваемым по трубопроводам 10 и И, отделяют от осадка, деаэрируют и по трубопроводу 12 направляют в аппарат (термоумягчитель) 13, где .смешивают с паром, 1подаваемым по трубопровоКонцентрация ионов, мг-экв/л

ду 14. В результате выделяется сульфат кальция, который отводят ио трубопроводу 15 в аппарат 9, ,а тер-моумягченную и оаветленную воду по. трубопроводу 16 подают в расширитель 17, .где охлаждают за счет дросселирования. Пар то трубопроводу 11 направляют в аппарат 9, а вощу по трубопроводу 18, после дополнительного охлаждения в теплообменнике 2 подают сначала иа механичаакие 19, а зате/м на натрий-катионипные 20 фильтры. Глубоко умягченную воду по тру.бопроводу 21 подают В парогенераторетую или испарительную установку 22, а ее концентрат по трубопроводу 23 на1П1ра1вляют в узел 24, где известными мето|дам1И разделяют на сульфат натрия 25, хлор.ид, натрия 26, опреоненную воду 27 и концентрат 28. Последний в зависимости от .состава и экономи1ческой -целесообр-азности обрабатывают известными методами с целью извлечения из него других ценных компонентов, а оставшийся концентрат смешивают с исходной водой. Сульфат натрия по трубопроводу 10 подают в аппарат 9, хлорид натрия растворяют в аппарате 29 и подают на регенерацию фильтров 20. Оп1реснен1ную воду 27 используют для приготовления регенерацион.HiOro раствора в аппарате 29 и отмывкм катионита. Избыток сульфата натрия, хлорида натрия и очищенной воды СООтветственно по трубопроводам 30, 31 и 32 направляют потребителям. Осадок кар-боната кальция, гидроО|Киси мапния и сульфата кальция соответст1В1еБно по трубопроводам 33, 34 и 35 также направляют для полезного использования.

В таблице представлены данные по составу воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки морской воды | 1989 |

|

SU1724605A1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛИЗОВАННОЙ ВОДЫ | 1991 |

|

RU2033390C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕССОЛИВАНИЯ ПРИРОДНЫХ И СТОЧНЫХ ВОД | 1998 |

|

RU2137722C1 |

| Способ очистки минерализованныхВОд | 1979 |

|

SU823315A1 |

| Способ переработки сточных вод | 1980 |

|

SU891585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ВОДЫ ИЗ ВЫСОКОМИНЕРАЛИЗОВАННЫХ ВОД | 1991 |

|

RU2014283C1 |

| Способ очистки сточных вод | 1984 |

|

SU1225821A1 |

| Способ обработки стоков катионитных фильтров в процессе обессоливания и умягчения воды | 1980 |

|

SU948891A1 |

| СПОСОБ ОБРАБОТКИ ВОДЫ | 2000 |

|

RU2195432C2 |

| Способ очистки воды | 1980 |

|

SU948892A1 |

Вода Каспийского моря имеет состав, приведенный в графе 1 таблицы. Эту воду 8 теплообмемнике 2 нагревают до 30-35° С, что обеспечивает длительную безнакипную работу этого теплообменника. Нагретую воду направляют в реактор 3, где смешивают с отработанными регенерационными растворами, коНЦентратом и известью в ;кодичестве, необходимом для декарбонизации воды. Смесь пропускают через контактный (СЛОЙ, на зернах которотю и идет кристаллизация карбоната кальция из воды. В осветлителе 7 воду смешивают с известью

до полного осаждения магнйя в виде его гидроокиси. Осветленную воду, состав которой приведен в лрафе 2, смешивают с сульфатом натрия в количестве 6,25 жг/м, напревают до 100-105° С за счет тепла пара, образующегося при дросселировании термоумягченной воды и подводимого (при необходиимости) извне, а также тепла, содержащегося в дродувоч1ной воде тармоумягчителя.

В р-езультате растворимость сульфата кальция уменьшается и часть его осаждается на поверхности контактного слоя. ОдновремеНМо осуществляется деаэрация воды. Состав воды перед тер.моумягчителем 13 приведен в графе 3. После смешения воды с паром в термоумягчителе и ее напреве до 150° С основная часть сульфата -кальция осаждается на поверхности кО|Нта;ктного слоя и термоумягченная вода приобретает состав, ириведенный в графе 4. Эта вода охлаждается вначале дрооселирО ванием до ПО-115° С, а затем косвенным путем в теплообменнике 2 еще «а 20-.25° С, проходит механические и натрий-жатиои-итные фильтры, осветляется от возможных (взвешенных частиц И умягчается.

Состав катиоиирОВаиной воды приведен в графе 5. Эта вода 1у1па рива€гся вначале в пароганераторяой или исларительной установке, полученный нар или его конденсат направляют потребителю, а концентрат йоступает на дальнейшее концентрирование с раздельным осаждением сульфата я хлорида натрия. В даллом (случае это .может быть осуществлено, например, упариванием концентрата умягченной воды до насыщения по хлориду натрия. При этом основная часть сульфата натрия выпадает в осадок. При носледующе.м охлаждении осветленщого концент1рата до температуры .минус 15- 20° С в осадок уйдет почти весь сульфат иат.рия. 0|Став.щийся насыщенный раствор хлорида натр.ия упаривается до выделения его в твердом виде. Прн необходимости стадии охлаждения и концентрирования могут быть новто.рены.

В результате в пересчете на 1 .м исходной воды образуется около 8,4 кг хлор.ид-а натрия и 4,65 кг сульфата натрия. Этот сульфат натрия вместе с необходимым добаво.чным его количеством (около 1,6 кг сульфата натрия на 1 м исходной воды) смещивают с известкованной осветленной водой .для создания в ней необходимого избытка сульфата натрля.

Образовавшийся в результате упариван-ия концентрированного раствора дистиллят имеет обычно цовышенное солесодержан.ие. Он используется для лромывки хлористого натрия с целью обеспечения товарного качества, а также дл.я приготовления регенер.ационного раствора и для отмывки жатионита после регенерации.

Количество и состав отработанных регенерационных (растворов .зависит от удельного расхода соли на регенерацию, которая для рассматриваемых случаев составляет 400-450 г/г-экв. При концентрации регенерационного раствора 100кг/м его удельное количество на 1 м исходной воды .составит 0,012-0,0135. Расход воды на .отмывку катионита по жесткости составляет 1,0-1,5% В (результате общее количество отработанного раствора не превысит 3% от количества исходной воды и будет 1соаерж.ать от 34 до 39 г/л хлористого натрия и около

5,5 г/л хлорида кальция. При смешеяин этого раствора с исходной водой ее солесодержа,ня-1е увеличится в оредием на 1,25 г/л, а жесткость на 3 мг-зкв/л, т. е. на величину, равную жесткости термоумягченной воды. Смещение от1ра:бот.анн.ого регенерациоиного раствора и остающегося ко.нцентрата смягченной воды с исходной водой перед ее декарбонизацией обеспечивает по.тный цикл

их очистки и .предотвращает сброс за.грязненных стоков.

Добавление сульфата натрия в известкованную воду перед ее термическим умягчевием уменьщает растворимость сульфата

кальция, что увеличивает степень осаждения его в терадоумягчителе, и, соответственно, уменьщает л ест кость термоумягченной воды.

Результаты определен.ия веобходн.мого избытка сульфат-иона при 150° С приведены на фиг. 2. Здесь кривые 1-5 - изотермы растворимости сульфата калыдая в растворах хлорида и сульфата 1натр.ия с поСТОЯ.ННОЙ ионной силой, соответственно равной 0,05; 0,11; 0,25; 0,5 и 0,9. Как показывают эти данные, чем ниже общая минерализация умягченной воды, тем меньше необходимый избыток сульфат-иона. Оптималыные .значения этого избытка лежат в .интервале от 20 до 140 мг-экв/л при изменении ионной силы раствора от 0,05 до 0,9. Подача сульфата натрия в количестве, меньшем оптимального, приводит к увеличению жесткости термоучмягченной воды, а при подаче больще оптимального - необоснованно возрастает расход сульфата натрия и ухудшаются з словия работы катионита из-за увеличения общей минерализации воды.

Смещение известков.анной осветленной воды с .продувочной водой термоумягчителя н паром, образующимСя в процессе дросселироваиия те.рмоумягченной воды, позволяет утилизировать содержащиеся в воду и тепло. Предварительный нагрев воды, отделение выделивщегося в осадок сульфата кальция и деаэрация воды уменьшают нагрузку на термоумягчитель и упрощают его эксплуатацию.

Полное осалсдение иона магния в процессе известкования воды уменьщает жесткость термоумягченной воды.

Эконо.мическая эффективность предлагаемого метода по сравнению с прототипом обусловлена снижением удельных капитальных затрат за счет увеличения производительности термоумягчителей в 1,3 раза,

уменьщением числа натрий-катионитных фильтров первой ступени в 2 раза и уменьщением количества сточных .отработанных регенерационных растворов в 3 раза: 3% в предлагаемом способе вместо 9-10% в

прототипе.

Формула изобретения

после отделения осадка и деаэрации, паром высокого давления.

20-140 м:Г-Э1КВ/л.

Источники информации, принятые во внимание П1ри экспертизе:

fffOff/

fO

,1

Авторы

Даты

1981-12-07—Публикация

1980-02-29—Подача