Для того, чтобы сообщить надежную и энергичную циркуляцию в замкнутой системе труб какомунибудь газообразному веществу (например, газу или пару), обычно применяются механические приспособления (насосы, вентиляторы или т. п.) с присущими им недостатками. Для устранения этих недостатков предлагалось заменить механические приборы термическими циркуляционными приспособлениями, основанными на различии удельного веса столбов газа или жидкости в сообщающихся сосудах, но такое устройство обыкновенно ведет к усложнению всей установки.

Предлагаемое изобретение имеет целью дать простой и надежный способ для сообщения циркуляции в замкнутой системе труб газу, пару или смеси газов или паров, путем применения пористой перегородки, расположенной в системе труб на пути приводимых в непрерывную циркуляцию газа, пара или смеси газов или паров, при чем по обе стороны ее возникает потребная для циркуляции разность парциальных давлений главного вещества, поддерживаемая тем, что в пространство за перегородкой, считая по направлению протекания вещества, непрерывно подводится другое газообразное вещество с большим молекулярным весом. Путем подведения этого другого вещества парциальное давление первого вещества после перегородки понижается, вследствие чего первое вещество диффундирует сквозь пористую перегородку, в направлении более низкого парциального давления. Вследствие того, что подведение и удаление упомянутого второго вещества происходит беспрерывно, кругооборот основного циркулирующего вещества становится также беспрерывным, при чем, для надлежащего освобождения основного вещества от подводимого вещества

с большим молекулярным весом, в указанных кругооборотах устанавливается общий для них обоих или отдельные газоразделители, в которых разделение газовой смеси может производиться путем анемолиза, поглощения, конденсации, перегонки или путем сочетания двух или нескольких из вышеназванных методов разделения.

Обусловливающая циркуляцию разность парциальных давлений по обе стороны пористой перегородки может быть достигнута (или усилена), путем подведения в пространство перед перегородкой среды, способной удалять (напр., поглощением) вещество с большим молекулярным весом, подводимое за перегородку и диффундирующее в направлении, обратном направлению циркуляции основного вещества.

Движение циркулирующего вещества может быть использовано для перемещения другого вещества, например, чтобы перевести это вещество с более низкого на более высокий уровень, или чтобы обусловить циркуляцию этого другого вещества по замкнутому кругообороту.

Предлагаемый способ имеет одно из важнейших своих приложений в холодильных аппаратах различного рода, при чем подлежащий приведению к циркуляции газ, или подведенный газ, или оба, состоят из холодильного агента, который совершает кругооборот, характерный для генерирования холода. В холодильном аппарате поглощающего типа, который работает с вспомогательным веществом, уравнивающим давление внутри аппарата, подлежащий приведению к циркуляции газ может при этом состоять из вспомогательного вещества аппарата (например, из водорода), а подведенный газ-из холодильного агента этого аппарата, или наоборот, в зависимости от природы того и другого вещества и конструкции аппарата. Движение циркулирующего газа может быть использовано для удаления холодильного агента из испарителя, а также для приведения к циркуляции

жидкости в аппарате, например, поглощающей жидкости в поглощающем аппарате.

Устройство для осуществления описанного способа состоит из двух замкнутых систем труб, из которых одна служит для газа, подлежащего приведению к циркуляции, а другая для подведенного газа, при чем системы труб имеют одно общее пространство, перегородка которого полностью или частично состоит лз пористого материала и образует в обеих системах труб или в одной из них пространство, находящееся в сообщении с общим газоразделителем. Если этот разделитель состоит из конденсатора, то одна из систем труб, например, система труб для наиболее легко конденсирующегося вещества, снабжается приспособлением для испарения полученного в конденсаторе конденсата, состоящим из какого-нибудь нагревательного приспособления. Если разделитель состоит из поглощателя, то система труб для поглощающей среды (каковой при этом может быть либо газ, подлежащий приведению к циркуляции, либо подведенный газ) снабжается приспособлением, например, нагревательным приспособлением любого рода, для вторичного выделения поглощенного вещества.

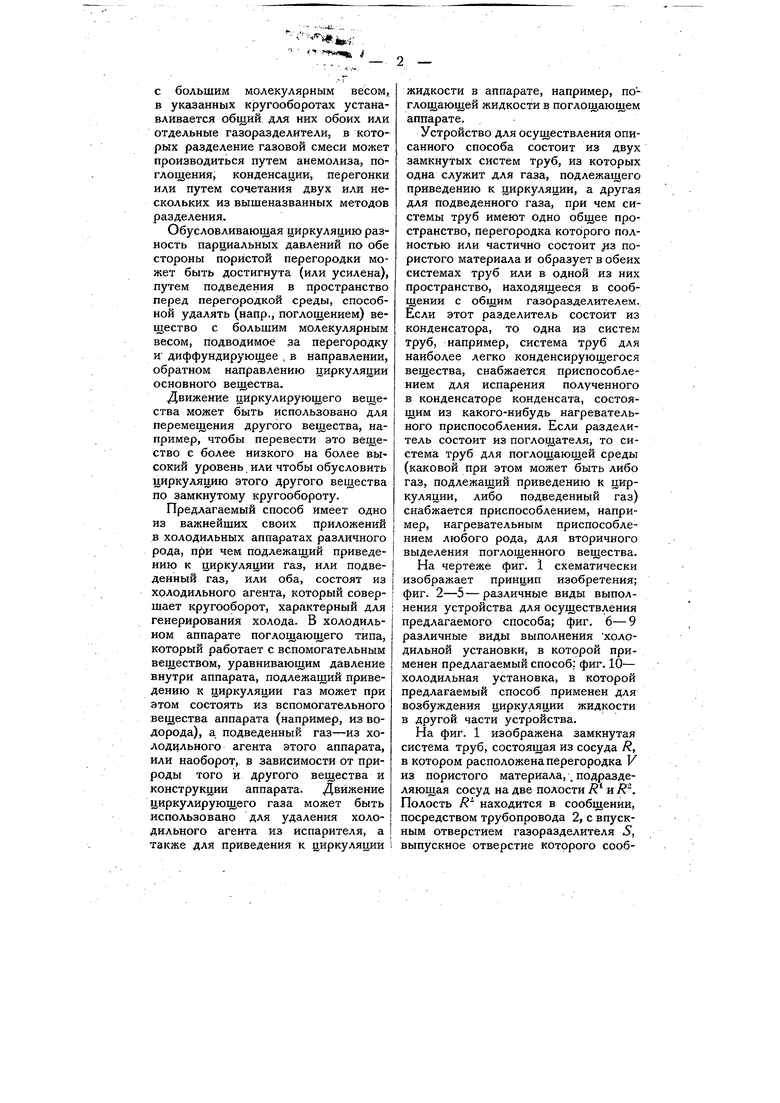

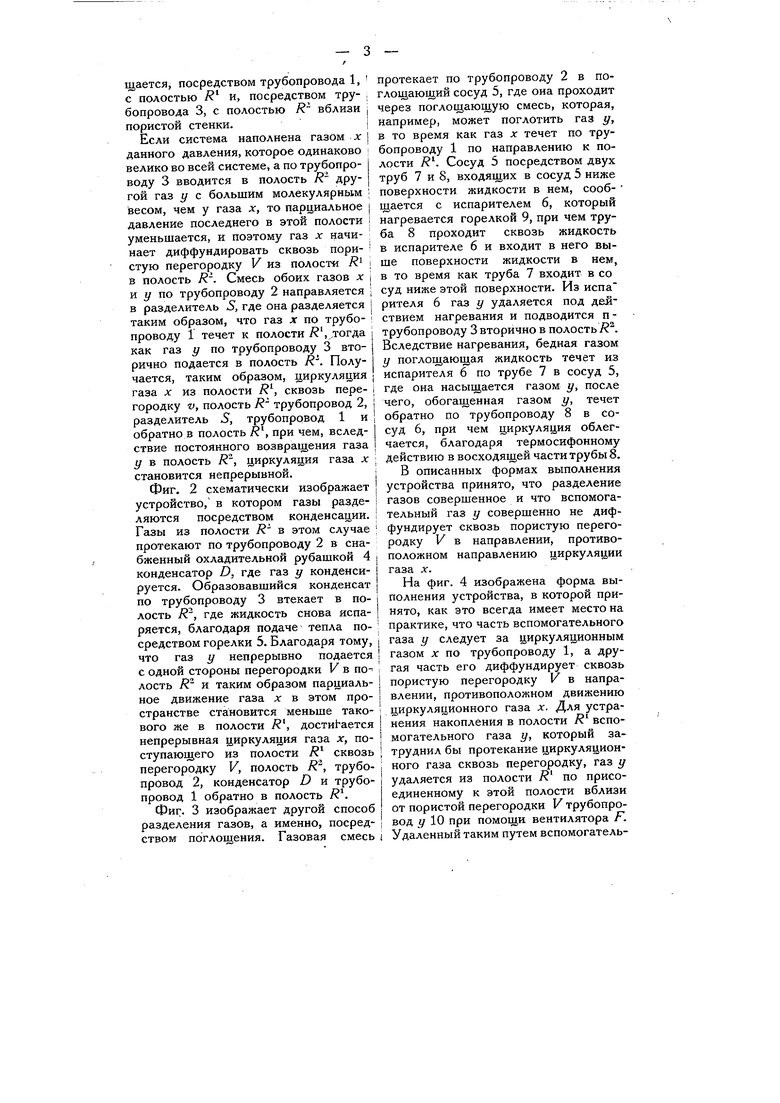

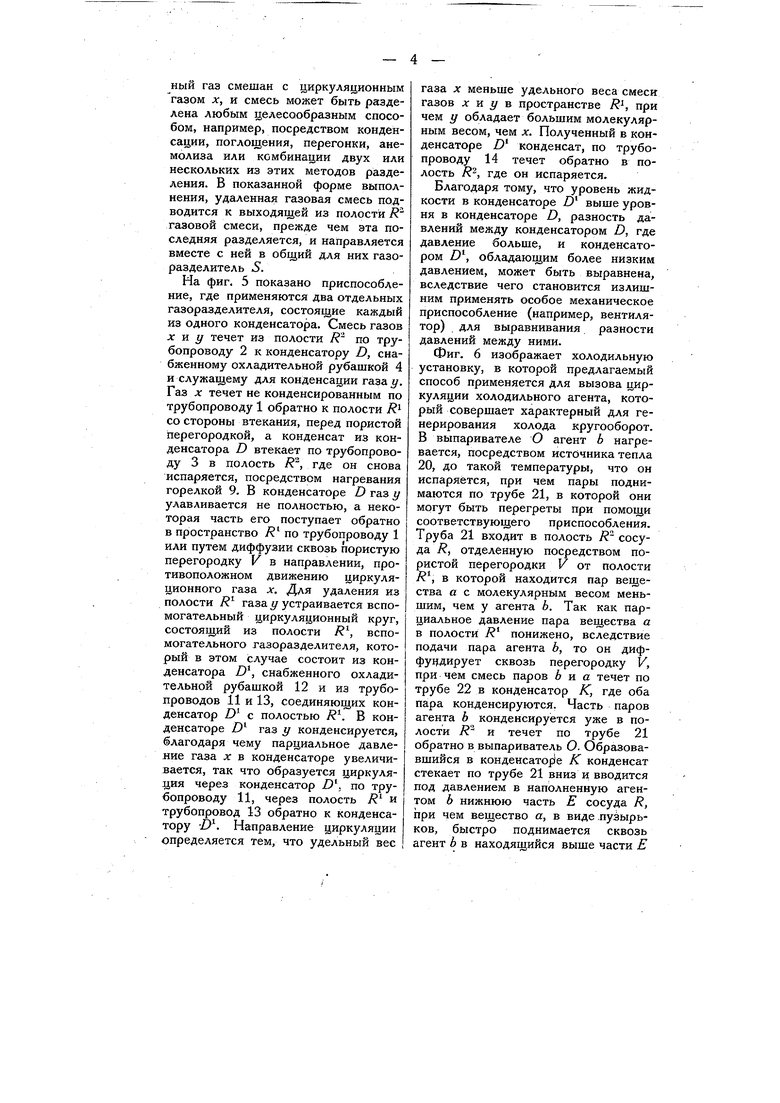

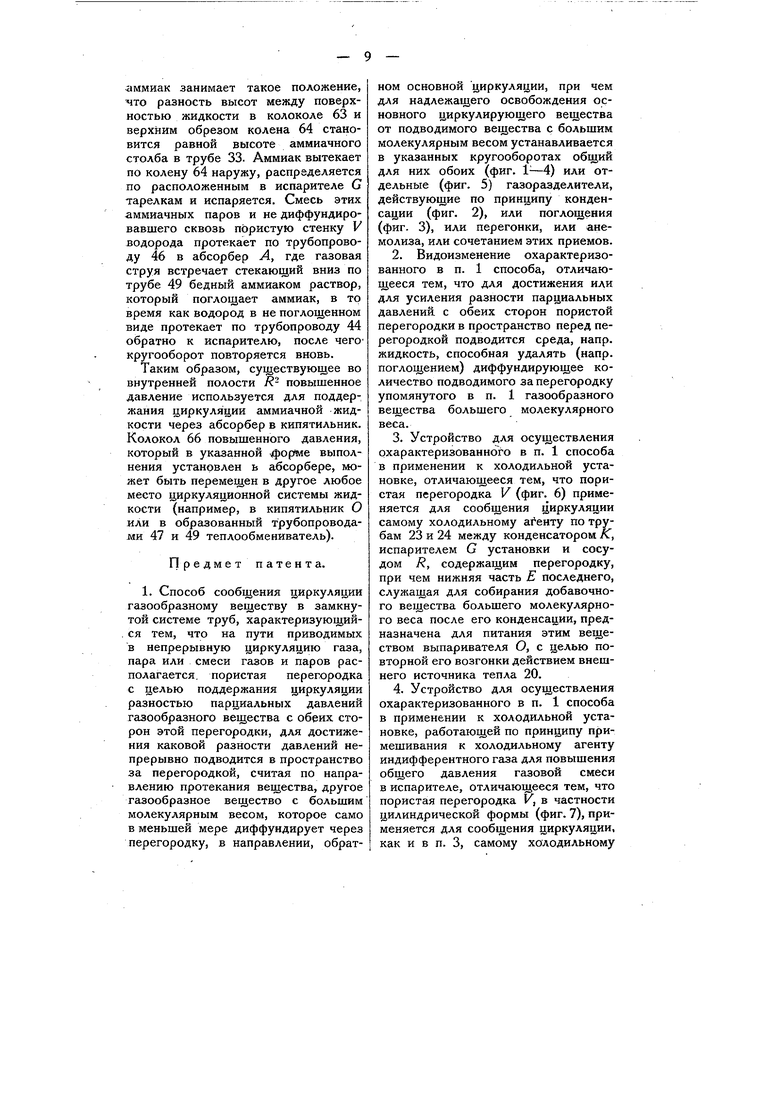

На чертеже фиг. 1 схематически изображает принцип изобретения; фиг. 2-5-различные виды выполнения устройства для осуществ.ения предлагаемого способа; фиг. 6-9 различные виды выполнения холодильной установки, в которой применен предлагаемый способ; фиг. 10- холодильная установка, в которой предлагаемый способ применен для возбуждения циркуляции жидкости в другой части устройства.

На фиг. 1 изображена замкнутая система труб, состоящая из сосуда R, в котором расположена перегородка V из пористого материала, . подрс1зделяющая сосуд на две полости R и /. Полость R находится в сообщении, посредством трубопровода 2, с впускным отверстием газоразделитёля S, выпускное отверстие которого сообщается, посредством трубопровода 1, с полостью R и, посредством трубопровода 3, с полостью R вблизи пористой стенки.

Если система наполнена газом х данного давления, которое одинаково велико во всей системе, а по трубопроводу 3 вводится в полость R другой газ у с большим молекулярным ieecoM, чем у газа х, то парциальное давление последнего в этой полости уменьшается, и поэтому газ х начинает диффундировать сквозь пористую перегородку V из полости R в полость R. Смесь обоих газов х и / по трубопроводу 2 направляется в разделитель S, где она разделяется таким образом, что газ х по трубопроводу 1 течет к полости , .тогда как газ у по трубопроводу 3 вторично подается в полость R. Получается, таким образом, циркуляция газа X из полости , сквозь перегородку V, полость R трубопровод 2, разделитель S, трубопровод 1 и обратно в полость , при чем, вследствие постоянного возвращения газа у в полость R, циркуляция газа х становится непрерывной.

Фиг. 2 схематически изображает устройство, в котором газы разделяются посредством конденсации. Гг1зы из полости R в этом случае протекают по трубопроводу 2 в снабженный охладительной рубашкой 4 конденсатор D, где газ у конденсируется. Образовавшийся конденсат по трубопроводу 3 втекает в полость R, где жидкость снова испаряется, благодаря подаче- тепла посредством горелки 5. Благодаря тому, что газ у непрерывно подается с одной стороны перегородки V в полость R и таким образом парциальное движение газа х в этом пространстве становится меньше такового же в полости , достигается непрерывная циркуляция газа х, поступающего из полости R сквозь перегородку V, полость R, трубопровод 2, конденсатор D и трубопровод 1 обратно в полость .

Фиг. 3 изображает другой способ разделения газов, а именно, посредством поглощения. Газовая смесь

протекает по трубопроводу 2 в поглощающий сосуд 5, где она проходит через поглощающую смесь, которая, например, может поглотить газ у, в то время как газ х течет по трубопроводу 1 по направлению к полости . Сосуд 5 посредством двух труб 7 и 8, входящих в сосуд 5 ниже поверхности жидкости в нем, сообщается с испарителем б, который нагревается горелкой 9, при чем труба 8 проходит сквозь жидкость в испарителе 6 и входит в него выше поверхности жидкости в нем, в то время как труба 7 входит в со суд ниже этой поверхности. Из испа рителя 6 газ у удаляется под действием нагревания и подводится п трубопроводу 3 вторично в полость /. Вследствие нагревания, бедная газом у поглощающая жидкость течет из испарителя 6 по трубе 7 в сосуд 5, где она насыщается газом у, после чего, обогащенная газом у, течет обратно по трубопроводу 8 в сосуд 6, при чем циркуляция облегчается, благодаря термосифонному действию в восходящей части трубы 8. В описанных формах выполнения устройства принято, что разделение газов совершенное и что вспомогательный газ у совершенно не диффундирует сквозь пористую перегородку V в направлении, противоположном направлению циркуляции газа X.

На фиг. 4 изображена форма выполнения устройства, в которой принято, как это всегда имеет место на практике, что часть вспомогательного газа у следует за циркуляционным газом X по трубопроводу 1, а другая часть его диффундирует сквозь пористую перегородку К в направлении, противоположном движению циркуляционного газа х. Для устранения накопления в полости R вспомогательного газа у, который затруднил бы протекание циркуляционного газа сквозь перегородку, газ у удаляется из полости R по присоединенному к этой полости вблизи от пористой перегородки V трубопровод у 10 при помощи вентилятора F. Удаленный таким путем вспомогательный газ смешан с циркуляционным газом X, и смесь может быть разделена любым целесообразным способом, например, посредством конденсации, поглощения, перегонки, анемолиза или комбинации двух или нескольких из этих методов разделения. В показанной форме выполнения, удаленная газовая смесь подводится к выходящей из полости R газовой смеси, прежде чем эта последняя разделяется, и на1правляется вместе с ней в общий для них газоразделитель S.

На фиг. 5 показано приспособление, где применяются два отдельных газоразделителя, состоящие каждый из одного конденсатора. Смесь газов X к у течет из полости / по трубопроводу 2 к конденсатору D, снабженному охладительной рубашкой 4 и служащему для конденсации таз&у. Газ X течет не конденсированным по трубопроводу 1 обратно к полости R со стороны втекания, перед пористой перегородкой, а конденсат из конденсатора D втекает по трубопроводу 3 в полость К, где он снова испаряется, посредством нагревания горелкой 9. В конденсаторе D газ у улавливается не полностью, а некоторая часть его поступает обратно в пространство по трубопроводу 1 или путем диффузии сквозь пористую перегородку V в направлении, противоположном движению циркуляционного газа X. Для удаления из полости / газа у устраивается вспомогательный циркуляционный круг, состоящий из полости , вспомогательного газоразделителя, который в этом случае состоит из конденсатора jD, снабженного охладительной рубашкой 12 и из трубопроводов 11 и 13, соединяющих конденсатор D с полостью . В конденсаторе газ у конденсируется, благодаря чему парциальное давление газа X в конденсаторе увеличивается, так что образуется циркуляция через конденсатор по трубопроводу 11, через полость и трубопровод 13 обратно к конденсатору -). Направление циркуляции определяется тем, что удельный вес

газа X меньше удельного веса смеси газов лг и I/ в пространстве R, при чем у обладает большим молекулярным весом, чем л:. Полученный в конденсаторе ) конденсат, по трубопроводу 14 течет обратно в полость , где он испаряется.

Благодаря тому, что уровень жидкости в конденсаторе Z) выше уровня в конденсаторе D, разность давлений между конденсатором D, где давление больше, и конденсатором D, обладающим более низким давлением, может быть выравнена, вследствие чего становится излишним применять особое механическое приспособление (например, вентилятор) для выравнивания разности давлений между ними.

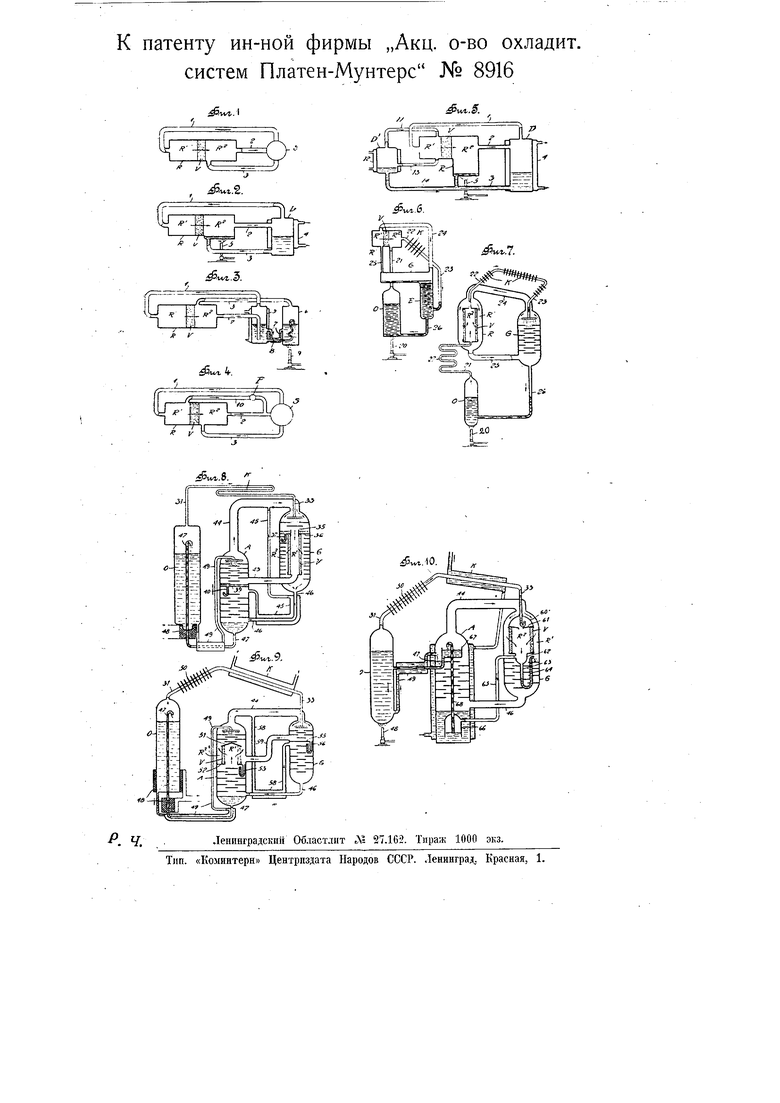

Фиг. 6 изображает холодильную установку, в которой предлагаемый способ применяется для вызова циркуляции холодильного агента, который совершает характерный для генерирования холода кругооборот. В выпаривателе О агент Ь нагревается, посредством источника тепла 20, до такой температуры, что он испаряется, при чем пары поднимаются по трубе 21, в которой они могут быть перегреты при помощи соответствующего приспособления. Труба 21 входит в полость сосуда J, отделенную посредством пористой перегородки V от полости , в которой находится пар вещества а с молекулярным весом меньшим, чем у агента Ь. Так как парциальное давление пара вещества а в полости понижено, вследствие подачи пара агента Ь, то он диффувдирует сквозь перегородку К, при чем смесь паров Ь я. а течет по трубе 22 в конденсатор К, где оба пара конденсируются. Часть паров агента Ь конденсируется уже в полости R и течет по трубе 21 обратно в выпариватель О. Образовавшийся в конденсато е К конденсат стекает по трубе 21 вниз и вводится под давлением в наполненную агентом Ь нижнюю часть Е сосуда R, при чем вещество а, в виде пузырьков, быстро поднимается сквозь агент Ь в находящийся выше части Е

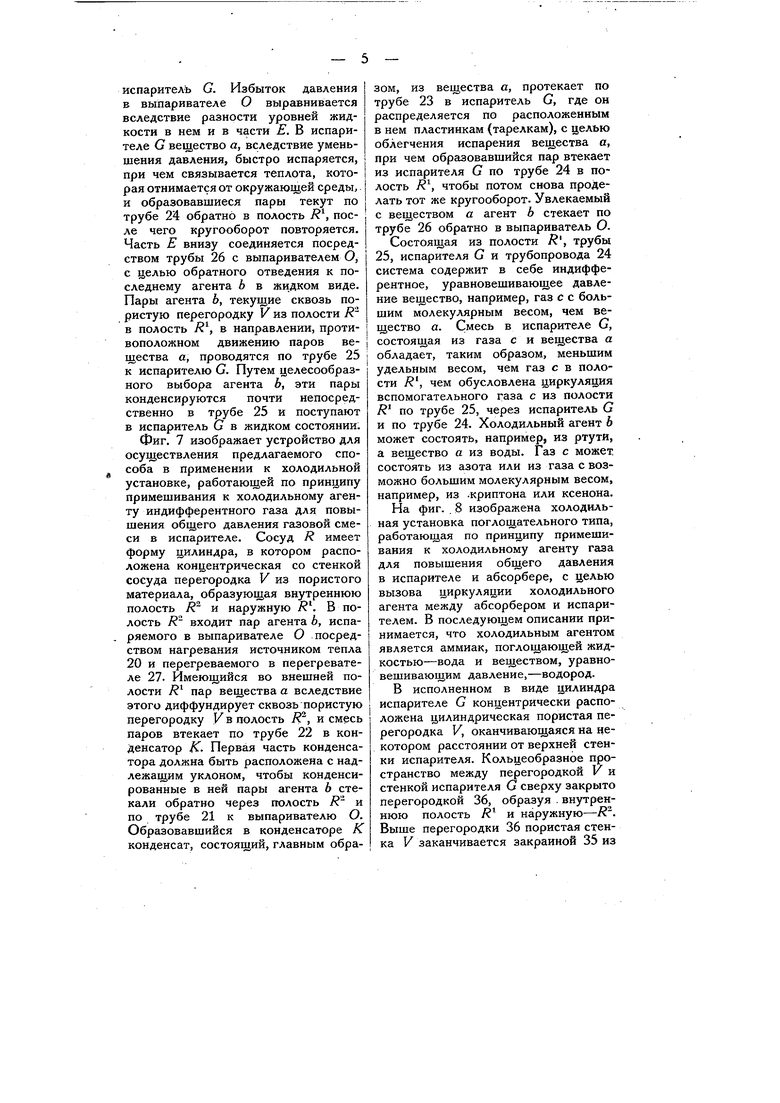

испаритель G. Избыток давления в выпаривателе О выравнивается вследствие разности уровней жидкости в нем и в части Е. В испарителе G вещество а, вследствие уменьшения давления, быстро испаряется, при чем связывается теплота, которая отнимается от окружающей среды, { и образовавшиеся пары текут по трубе 24 обратно в полость , после чего кругооборот повторяется. Часть Е внизу соединяется посредством трубы 26 с выпаривателем О, с целью обратного отведения к последнему агента b в жи.дком виде. Пары агента Ь, текущие сквозь пористую перегородку V из полости R в полость , в направлении, противоположном движению паров ве- j щества а, проводятся по трубе 25 i к испарителю G. Путем целесообразного выбора агента Ь, эти пары конденсируются почти непосредственно в трубе 25 и поступают в испаритель G в жидком состоянии. Фиг. 7 изображает устройство для осуществления предлагаемого способа в применении к холодильной установке, работающей по принципу примешивания к холодильному агенту индифферентного газа для повышения общего давления газовой смеси в испарителе. Сосуд R имеет форму цилиндра, в котором расположена концентрическая со стенкой сосуда перегородка V из пористого материала, образующая внутреннюю полость К и наружную . В полость R входит пар агента Ь, испа. ряемого в выпаривателе О посредством нагревания источником тепла 20 и перегреваемого в перегревателе 27. Имеющийся во внешней полости R пар вещества а вследствие этого диффундирует сквозь пористую перегородку К в полость /, и смесь паров втекает по трубе 22 в конденсатор К- Первая часть конденсатора должна быть расположена с надлежащим уклоном, чтобы конденсированные в ней пары агента Ь стекали обратно через полость R и по трубе 21 к выпаривателю О. Образовавшийся в конденсаторе К конденсат, состоящий, главным образом, из вещества а, протекает по трубе 23 в испаритель G, где он распределяется по расположенным в нем пластинкам (тарелкам), с целью облегчения испарения вещества а, при чем образовавшийся пар втекает из испарителя G по трубе 24 в полость R, чтобы потом снова проделать тот же кругооборот. Увлекаемый с веществом а агент Ь стекает по трубе 26 обратно в выпариватель О.

Состоящая из полости , трубы 25, испарителя G и трубопровода 24 система содержит в себе индифферентное, уравновешивающее давление вещество, например, газ с с большим молекулярным весом, чем вещество а. Смесь в испарителе G, состоящая из газа с и вещества а обладает, таким образом, меньшим удельным весом, чем газ с в полости R, чем обусловлена циркуляция вспомогательного газа с из полости R по трубе 25, через испаритель G и по трубе 24. Холодильный агент Ь может состоять, например, из ртути, а вещество а из воды. Газ с может состоять из азота или из газа с возможно большим молекулярным весом, например, из -криптона или ксенона.

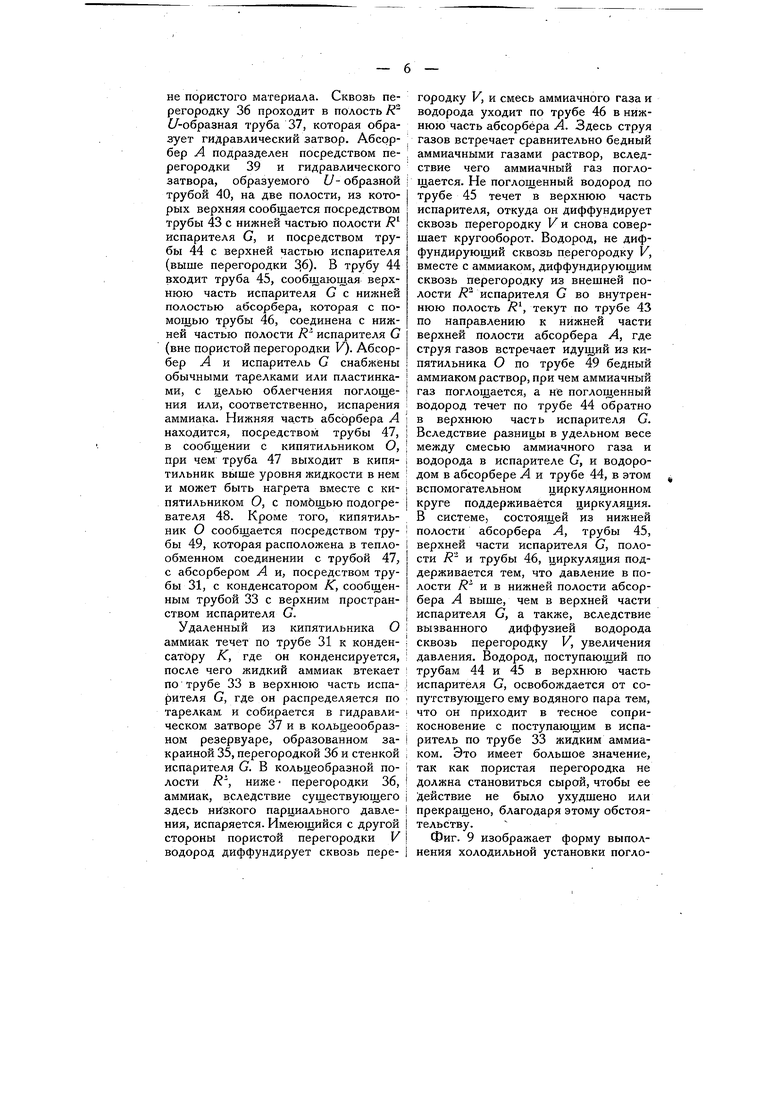

На фиг. 8 изображена холодильная установка поглощательного типа, работающая по принципу примешивания к холодильному агенту газа для повышения общего давления в испарителе и абсорбере, с целью вызова циркуляции холодильного агента между абсорбером и испарителем. В последующем описании принимается, что холодильным агентом является аммиак, поглощающей жидкостью-вода и веществом, уравновешивающим давление,-водород.

В исполненном в виде цилиндра испарителе G концентрически расположена цилиндрическая пористая перегородка К, оканчивающаяся на некотором расстоянии от верхней стенки испарителя. Кольцеобразное пространство между перегородкой v и стенкой испарителя G сверху закрыто перегородкой 36, образуя . внутреннюю полость / и наружную-R. Выше перегородки 36 пористая стенка V заканчивается закраиной 35 из

не пористого материала. Сквозь перегородку 36 проходит в полость R /-образная труба 37, которая образует гидравлический затвор. Абсрр- ; бер А подразделен посредством пе- ; регородки 39 и гидравлического затвора, образуемого U- образной | трубой 40, на две полости, из которых верхняя сообщается посредством трубы 43 с нижней частью полости испарителя G, и посредством трубы 44 с верхней частью испарителя (выше перегородки 36). В трубу 44 входит труба 45, сообщающая верхнюю часть испарителя С с нижней полостью абсорбера, которая с помощью трубы 46, соединена с нижней частью полости R испарителя G (вне пористой перегородки К). Абсорбер А и испаритель G снабжены обычными тарелками или пластинками, с целью облегчения поглощения или, соответственно, испарения аммиака. Нижняя часть абсорбера А находится, посредством трубы 47, в сообщении с кипятильником О, при чем труба 47 выходит в кипятильник вьгше уровня жидкости в нем и может быть нагрета вместе с кипятильником О, с помощью подогревателя 48. Кроме того, кипятильник О сообщается посредством трубы 49, которая расположена в теплообменном соединении с трубой 47, с абсорбером А и, посредством трубы 31, с конденсатором К, сообщенным трубой 33 с верхним пространством испарителя G.j Удаленный из кипятильника О I аммиак течет по трубе 31 к конден- сатору К, где он конденсируется, I после чего жидкий аммиак втекает | по трубе 33 в верхнюю часть испарителя С, где он распределяется по ; тарелкам и собирается в гидравли- i ческом затворе 37 и в кольцеообраз- ; ном резервуаре, образованном закраиной 35, перегородкой 36 и стенкой I испарителя G. В кольцеобразной по- I лости R ниже перегородки 36, | аммиак, вследствие существующего j здесь низкого парциального давления, испаряется. Имеющийся с другой i стороны пористой перегородки V водород диффундирует сквозь пере- i

городку К, и смесь аммиачного газа и водорода уходит по трубе 46 в нижнюю часть абсорбера Л. Здесь струя газов встречает сравнительно бедный аммиачными газами раствор, вследствие чего аммиачный газ поглощается. Не поглощенный водород по трубе 45 течет в верхнюю часть испарителя, откуда он диффундирует сквозь перегородку V и снова совершает кругооборот. Водород, не диффундирующий сквозь перегородку У, вместе с аммиаком, диффундирующим сквозь перегородку из внешней полости / испарителя G во внутреннюю полость текут по трубе 43 по направлению к нижней части верхней полости абсорбера А, где струя газов встречает идущий из кипятильника О по трубе 49 бедный аммиаком раствор, при чем аммиачный газ поглощается, а не поглощенный водород течет по трубе 44 обратно в верхнюю часть испарителя G. Вследствие разницы в удельном весе между смесью аммиачного газа и водорода в испарителе G, и водородом в абсорбере А и трубе 44, в этом вспомогательном циркуляционном круге поддерживается циркуляция. В системе, состоящей из нижней полости абсорбера А, трубы 45, верхней части испарителя G, полости R и трубы 46, циркуляция поддерживается тем, что давление в полости R и в нижней полости абсорбера А выше, чем в верхней части испарителя G, а также, вследствие вызванного диффузией водорода сквозь перегородку К, увеличения давления. Водород, поступающий по трубам 44 и 45 в верхнюю часть испарителя G, освобождается от сопутствующего ему водяного пара тем, что он приходит в тесное соприкосновение с поступающим в испаритель по трубе 33 жидким аммиаком. Это имеет большое значение, так как пористая перегородка не должна становиться сырой, чтобы ее Действие не было ухудшено или прекращено, благодаря этому обстоятельс;тву.

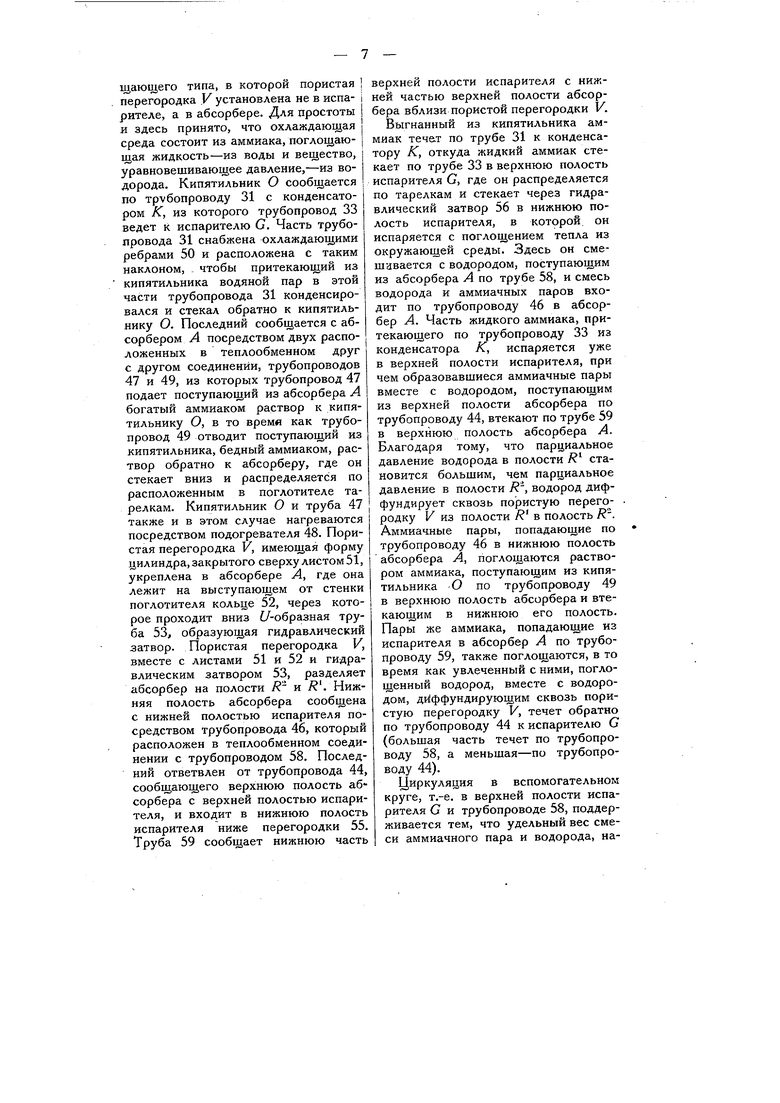

Фиг. 9 изображает форму выполнения холодильной установки поглощающего типа, в которой пористая перегородка У установлена не в испарителе, а в абсорбере. Для простоты и здесь принято, что охлаждающая среда состоит из аммиака, поглощающая жидкость-из воды и вещество, уравновешивающее давление,-из водорода. Кипятильник О сообщается по тpvбoпpoвoдy 31 с конденсатором К, из которого трубопровод 33 ведет к испарителю G. Часть трубопровода 31 снабжена охлаждающими ребрами 50 и расположена с таким наклоном, - чтобы притекающий из кипятильника водяной пар в этой части трубопровода 31 конденсировался и стекал обратно к кипятильнику О. Последний сообщается с абсорбером А посредством двух расположенных в теплообменном друг с другом соединении, трубопроводов 47 и 49, из которых трубопровод 47 подает поступающий из абсорбера А богатый аммиаком раствор к кипятильнику О, в то время как трубопровод 49 отводит поступающий из кипятильника, бедный аммиаком, раствор обратно к абсорберу, где он стекает вниз и распределяется по расположенным в поглотителе тарелкам. Кипятильник О и труба 47 также и в этом случае нагреваются посредством подогревателя 48. Пористая перегородка У, имеющая форму цилиндра, закрытого сверху листом 51, укреплена в абсорбере А, где она лежит на выступающем от стенки поглотителя кольце 52, через которое проходит вниз {/-образная труба 53, образующая гидравлический затвор. Пористая перегородка V, вместе с листами 51 и 52 и гидравлическим затвором 53, разделяет абсорбер на полости / и . Нижняя полость абсорбера сообщена с нижней полостью испарителя посредством трубопровода 46, который расположен в теплообменном соединении с трубопроводом 58. Последний ответвлен от трубопровода 44, сообщающего верхнюю полость абсорбера с верхней полостью испарителя, и входит в нижнюю полость испарителя ниже перегородки 55. Труба 59 сообщает нижнюю часть

верхней полости испарителя с нижней частью верхней полости абсорбера вблизи пористой перегородки К

Выгнанный из кипятильника аммиак тече.т по трубе 31 к конденсатору К, откуда жидкий аммиак стекает по трубе 33 в верхнюю полость испарителя G, где он распределяется по тарелкам и стекает через гидравлический затвор 56 в нижнюю полость испарителя, в которой, он испаряется с поглощением тепла из окружающей среды. Здесь он смешивается с водородом, поступающим из абсорбера А по трубе 58, и смесь водорода и аммиачных паров входит по трубопроводу 46 в абсорбер А. Часть жидкого аммиака, притекающего по трубопроводу 33 из конденсатора К, испаряется уже в верхней полости испарителя, при чем образовавшиеся аммиачные пары вместе с водородом, поступающим из верхней полости абсорбера по трубопроводу 44, втекают по трубе 59 в верхнюю полость абсорбера А. Благодаря тому, что парциальное давление водорода в полости становится большим, чем парциальное давление в полости R, водород диффундирует сквозь по ристую перегородку У КЗ полости R в полость R-. Аммиачные пары, попадающие по трубопроводу 46 в нижнюю полость абсорбера А, поглощаются раствором аммиака, поступающим из кипятильника -О по трубопроводу 49 в верхнюю полость абсорбера и втекающим в нижнюю его полость. Пары же аммиака, попадающие из испарителя в абсорбер А по трубопроводу 59, также поглощаются, в то время как увлеченный с ними, поглощенный водород, вместе с водородом, диффундирующим сквозь пористую перегородку V, течет обратно по трубопроводу 44 к испарителю G (большая часть течет по трубопроводу 58, а меньшая-по трубопроводу 44).

Циркуляция в вспомогательном круге, т.-е. в верхней полости испарителя G и трубопроводе 58, поддерживается тем, что удельный вес смеси аммиачного пара и водорода, нахолящейся в верхней полости испарителя и в трубопроводе 58, отличается от удельного веса водорода, находящегося в верхней полости абсорбера и в трубопроводе -47. Циркуляция в главном циркуляционном круге, состоящем из абсорбера А, трубопровода 44, трубопровода 58, нижней полости испарителя и трубопровода 46, поддерживается благодаря првышению давления в пространстве R, происходящему вследствие диффузии водорода сквозь пористую перегородку.

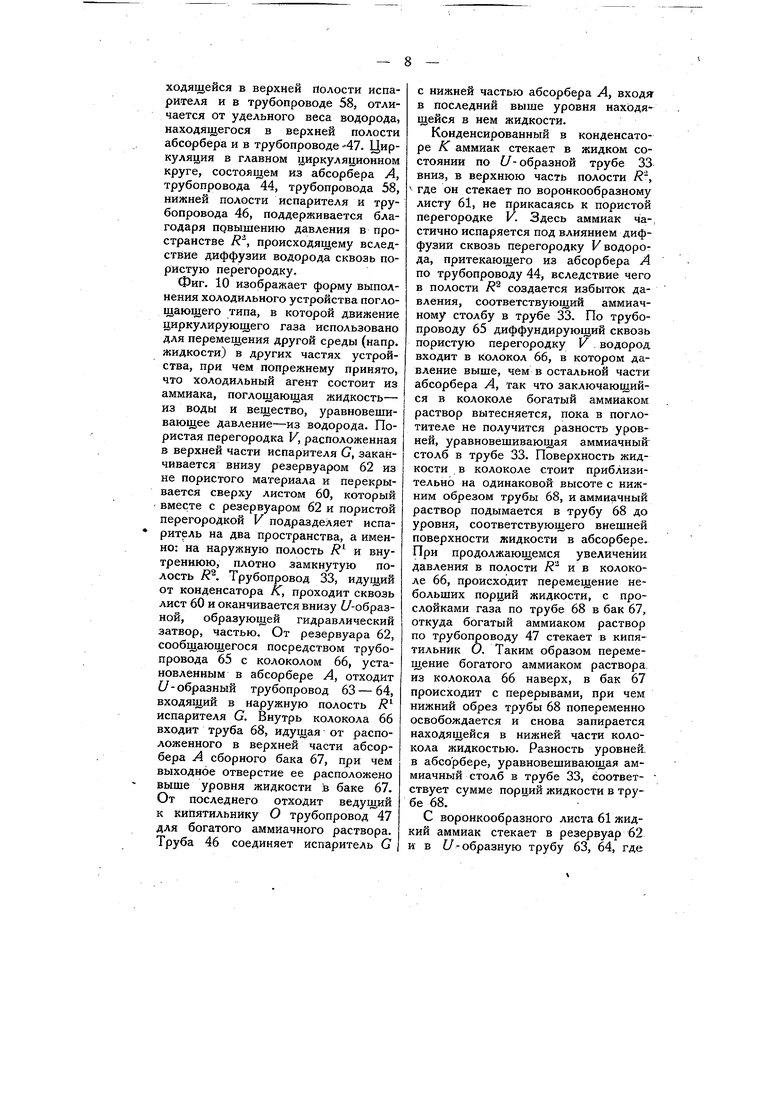

Фиг. 10 изображает форму выполнения холодильного устройства поглощающего типа, в которой движение циркулирующего газа использовано для перемещения другой среды (напр, жидкости) в других частях устройства, при чем попрежнему принято, что холодильный агент состоит из аммиака, поглощающая жидкость- из воды и вещество, уравновешивающее давление-из водорода. Пористая перегородка V, расположенная в верхней части испарителя G, заканчивается внизу резервуаром 62 из не пористого материала и перекрывается сверху листом 60, который вместе с резервуаром 62 и пористой перегородкой V подразделяет испаритель на два пространства, а именно: на наружную полость R и внутреннюю, плотно замкнутую полость R, Трубопровод 33, идущий от конденсатора К, проходит сквозь лист 60 и оканчивается внизу U-образной, образующей гидравлический затвор, частью. От резервуара 62, сообщающегося посредством трубопровода 65 с колоколом 66, установленным в абсорбере А, отходит f/-образный трубопровод 63 - 64, входящий в наружную полость испарителя G. Внутрь колокола 66 входит труба 68, идущая от расположенного в верхней части абсорбера А сборного бака 67, при чем выходное отверстие ее расположено выше уровня жидкости в баке 67. От последнего отходит ведущий к кипятильнику О трубопровод 47 для богатого аммиачного раствора. Труба 46 соединяет испаритель G

с нижней частью абсорбера А, входя в последний выше уровня находящейся в нем жидкости.

Конденсированный в конденсаторе К аммиак стекает в жидком состоянии по f/-образной трубе 33 вниз, в верхнюю часть полости R, где он стекает по воронкообразному листу 61, не прикасаясь к пористой перегородке У. Здесь аммиак ча-, стично испаряется под влиянием диффузии сквозь перегородку Fводорода, притекающего из абсорбера А по трубопроводу 44, вследствие чего в полости R создается избыток давления, соответствующий аммиачному столбу в трубе 33. По трубопроводу 65 диффундирующий сквозь пористую перегородку У . водород входит в колокол 66, в котором давление выше, чем в остальной части абсорбера А, так что заключающийся в колоколе богатый аммиаком раствор вытесняется, пока в поглотителе не получится разность уровней, уравновешивающая аммиачный: столб в трубе 33. Поверхность жидкости в колоколе стоит приблизительно на одинаковой высоте с нижним обрезом трубы 68, и аммиачный раствор подымается в трубу 68 до уровня, соответствующего внешней поверхности жидкости в абсорбере. При продолжающемся увеличении давления в полости R ив колоколе 66, происходит перемещение небольших порций жидкости, с прослойками газа по трубе 68 в бак 67, откуда богатый аммиаком раствор по трубопроводу 47 стекает в кипятильник О. Таким образом перемещение богатого аммиаком раствора, из колокола 66 наверх, в бак 67 происходит с перерывами, при чем нижний обрез трубы 68 попеременно освобождается и снова запирается находящейся в нижней части колокола жидкостью. Разность уровней, в абсорбере, уравновешивающая аммиачный столб в трубе 33, соответствует сумме порций жидкости в трубе 68.

С воронкообразного листа 61 жидкий аммиак стекает в резервуар 62 и в {/-образную трубу 63, 64, где

1ммиак занимает такое положение, что разность высот между поверхностью жидкости в колоколе 63 и верхним обрезом колена 64 становится равной высоте аммиачного столба в трубе 33. Аммиак вытекает по колену 64 наружу, распределяется по расположенным в испарителе G тарелкам и испаряется. Смесь этих аммиачных паров и не диффундировавшего сквозь пористую стенку V водорода протекает по трубопроводу 46 в абсорбер А, где газовая струя встречает стекающий вниз по трубе 49 бедный аммиаком раствор, который поглощает аммиак, в то время как водород в не поглощенном виде протекает по трубопроводу 44 обратно к испарителю, после чего кругооборот повторяется вновь.

Таким образом, существующее во внутренней полости R- повышенное давление используется для поддержания циркуляции аммиачной жидкости через абсорбер в кипятильник. Колокол 66 повышенного давления, который в указанной , выполнения установлен в абсорбере, может быть перемещен в другое любое место циркуляционной системы жидкости (например, в кипятильник О или в образованный трубопроводами 47 и 49 теплообмениватель).

Предмет патента.

1. Способ сообщения циркуляции газообразному веществу в замкнутой системе труб, характеризующий. ся тем, что на пути приводимых в непрерывную циркуляцию газа, пара или смеси газов и паров располагается, пористая перегородка с целью поддержания циркуляции разностью парциальных давлений газообразного вещества с обеих сторон этой перегородки, для достижения каковой разности давлений непрерывно подводится в пространство за перегородкой, считая по направлению протекания вещества, другое газообразное вещество с большим молекулярным весом, которое само в меньшей мере диффундирует через перегородку, в направлении, обратном основной циркуляции, при чем для надлежащего освобождения основного циркулирующего вещества от подводимого вещества с большим молекулярным весом устанавливается в указанных кругооборотах общий для них обоих (фиг. ) или отдельные (фиг. 5) газоразделители, действующие по принципу конденсации (фиг. 2), или поглощения (фиг. 3), или перегонки, или анемолиза, или сочетанием этих приемов.

2.Видоизменение охарактеризованного в п. 1 способа, отличающееся тем, что для достижения или для усиления разности парциальных давлений с обеих сторон пористой перегородки в пространство перед перегородкой подводится среда, напр, жидкость, способная удалять (напр. поглощением) диффундирующее количество подводимого за перегородку упомянутого в п. 1 газообразного вещества большего молекулярного веса.

3.Устройство для осуществления охарактеризованного в п. 1 способа в применении к холодильной установке, отличающееся тем, что пористая перегородка V (фиг. 6) применяется для сообщения циркуляции самому холодильному агенту по трубам 23 и 24 между конденсатором АГ, испарителем G установки и сосудом R, содержащим перегородку, при чем нижняя часть Е последнего, служащая для собирания добавочного вещества большего молекулярного веса после его конденсации, предназначена для питания этим веществом выпаривателя О, с целью повторной его возгонки действием внешнего источника тепла 20.

4.Устройство для осуществления охарактеризованного в п. 1 способа в применении к холодильной установке, работающей по принципу примешивания к холодильному агенту индифферентного газа для повышения общего давления газовой смеси в испарителе, отличающееся тем, что пористая перегородка V, в частности цилиндрической формы (фиг. 7), применяется для сообщения циркуляции, как и в п. 3, самому холодильному

агенту между конденсатором К, испарителем G и сосудом R, содержащим перегородку V, при чем применение циркуляции в сосудах R, G и трубах 24 и 25 примешенного индифферентного газа, имеет целью поддерживать давления в испарителе G и во внутренней полости R сосуда R одинаковыми для возможности устранения из устройства сборного сосуда Е, отмеченного в п. 3, и ограничения лишь выпаривателем О с подводящею к нему вещество большего молекулярного веса трубою 26 и Отводящею то же вещество трубою 21, снабжаемою в случае надобности перегревателем 27.

5. Устройство для осуществления охарактеризованного в п. 1 способа в применении к холодильной установке поглощательного типа, работающей по принципу примешивания к холодильному агенту индифферентного газа для. повышения общего давления в испарителе и абсорбере, отличающееся тем, что пористая перегородка К, устанавливаемая в испарителе Сив частности имеющая цилиндрическую форму (фиг. 8), применяется для сообщения циркуляции примешиваемому индифферентному газу (напр, водороду), совершающему свой кругооборот между испарителем G и абсорбером А по трубам 44, 46 и 43, при чем холодильный агент

(напр, аммиак), следуя по трубам 46 и 43 вместе с индифферентным газом поглощается в абсорбере А поглотителем (напр, водой), с целью переноса его в кипятильник О, при каковом устанавливается подогреватель 48 для обратного выпаривания этого холодильного агента, поступающего для дальнейшего ожижения в конденсаторе К и затем вновь в испаритель С.

6.Видоизменение описанного в п. 5 устройства, отличающееся тем, что пористая перегородка К (фиг. 9)i служащая для сообщения циркуляции тому же индифферентному газу, помещается не в испарителе С, а в абсорбере А.

7.Видоизменение описанного в п. 5 устройства, отличающееся тем, что сопровождающее диффузию индифферентного газа сквозь перегородку К (фиг. 10) испарение холодильного агента предназначается для повышения внутреннего давления в плотно замкнутой полости R-, в целях установления циркуляции в других частях устройства, напр, в абсорбере А, где устанавливается колокол 66 повышенного давления для осуществления подачи обогащаемого агентом раствора по трубе 68, порциями с прослойками газа, в вышележащий сборный бак 67, питающий

кипятильник О.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЙСТВИЯ И УСТРОЙСТВО АБСОРБЦИОННОЙ (ПОГЛОЩАТЕЛЬНОЙ) УСТАНОВКИ | 1926 |

|

SU14889A1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2037749C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2303207C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2031328C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ | 1992 |

|

RU2037748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2205336C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2079071C1 |

| Способ работы двухступенчатой абсорбционной холодильной установки непрерывного действия | 1934 |

|

SU42107A1 |

| СПОСОБ РАБОТЫ АБСОРБЦИОННО-ДИФФУЗИОННОГО ХОЛОДИЛЬНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269076C2 |

| Тепло-хладо-электроцентраль | 1974 |

|

SU569735A1 |

Авторы

Даты

1929-04-30—Публикация

1926-12-29—Подача