(54) ТОРЦОВОЕ УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ

ВАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцовое уплотнение | 1983 |

|

SU1086263A1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 2000 |

|

RU2159884C1 |

| УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 2000 |

|

RU2170864C1 |

| Торцовое уплотнение вала | 1983 |

|

SU1120141A1 |

| Торцовое уплотнение | 1988 |

|

SU1574965A1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ С САМОРЕГУЛИРУЕМЫМ ЗАЗОРОМ | 1973 |

|

SU409032A1 |

| 1ПйТЕЖШ-ТЕХМ^!?'-НАй| | 1973 |

|

SU388156A1 |

| Уплотнение вращающегося вала | 1988 |

|

SU1576754A1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ ВРАЩАЮЩЕГОСЯ ВАЛА | 1996 |

|

RU2116535C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ | 2016 |

|

RU2650451C2 |

1

Изобретение относится к уплотнительной технике и предназначено для предотвращения утечки между вращающимся валом и корпусом значительного количества жидкостей или газов, находящихся под давлением, и может найти применение в насосах, компрессорах, турбинах и т. п.

Известны торцовые уплотнения вала, называемые обычно гидродинамическими, в которых на рабочих поверхностях в уплотняющем подвижном контакте (УПК) выполнены гидродинамические клинья, которые, обладая повышенной несущей способностью при вращении, обуславливают наличие гарантированной жидкостной или газовой смазывающей пленки в УПК. Наличие гарантированной смазывающей пленки в УПК исключает или значительно уменьшает износ рабочих поверхностей, что способствует повышению надежности и долговечности уплотнения 1.

Недостатком указанного технического решения является то, что клиновидные поверхности в УПК предлагается получить заранее механической обработкой. Однако для эффективной работы гидродинамического клина превышение входной кромки над выходной должно быть в пределах 5-20 мк. Если превышение выходит за указанные пределы, подъемная сила в гидродинамическом клине резко падает, что приводит к физическому контакту трущихся поверхностей и выходу уплотнения из строя. Выполнение

обработкой многоклиновой поверхности с высотой каждого клина 5-20 мк является весьма сложной технической задачей и на оборудовании общепромыщленного применения в большинстве случаев невыполнимой,

fQ ratf как номинальная величина обработки лежит в пределах допусков, с которыми работает оборудование. Кроме того, при индивидуальной обработке каждого клина получится больщой разброс высоты клиньев, что не позволит получать уплотнения с иден15 тичными стабильными характеристиками

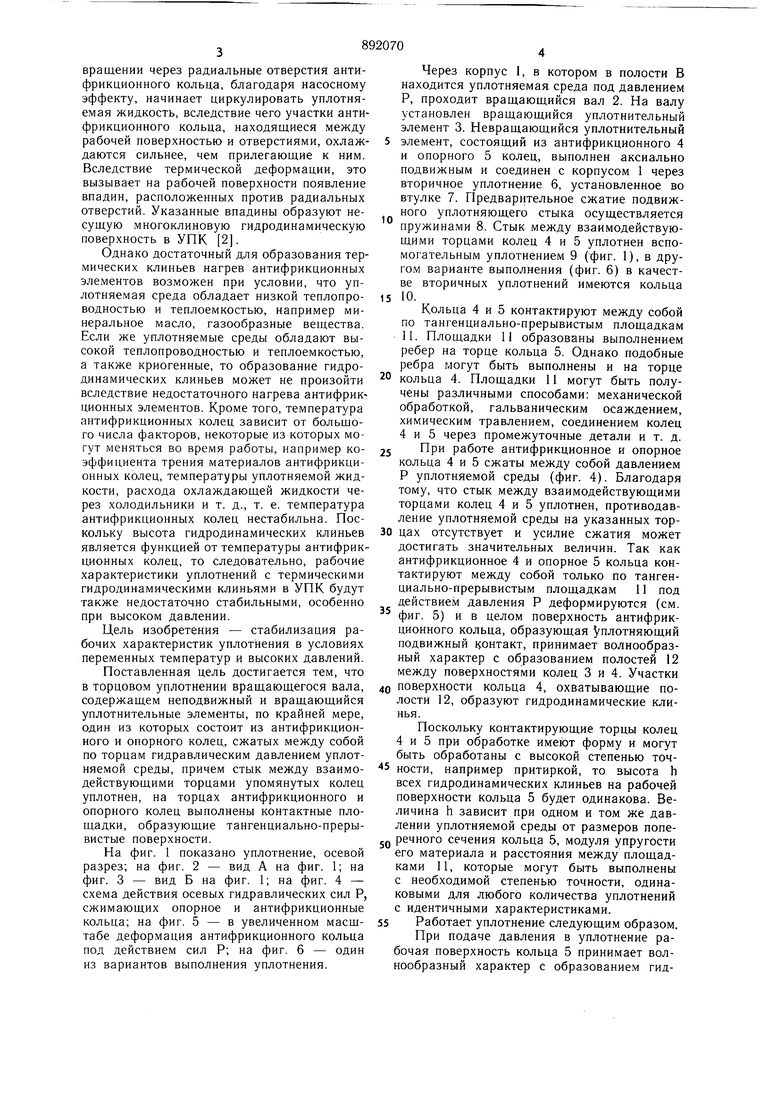

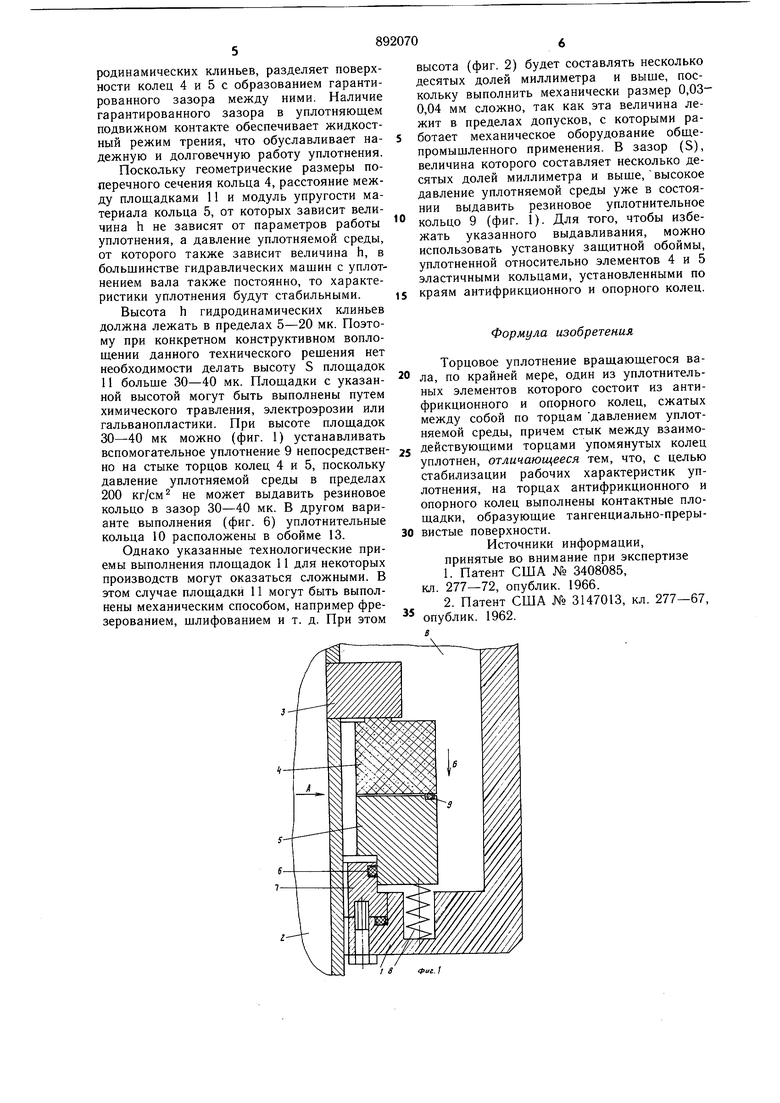

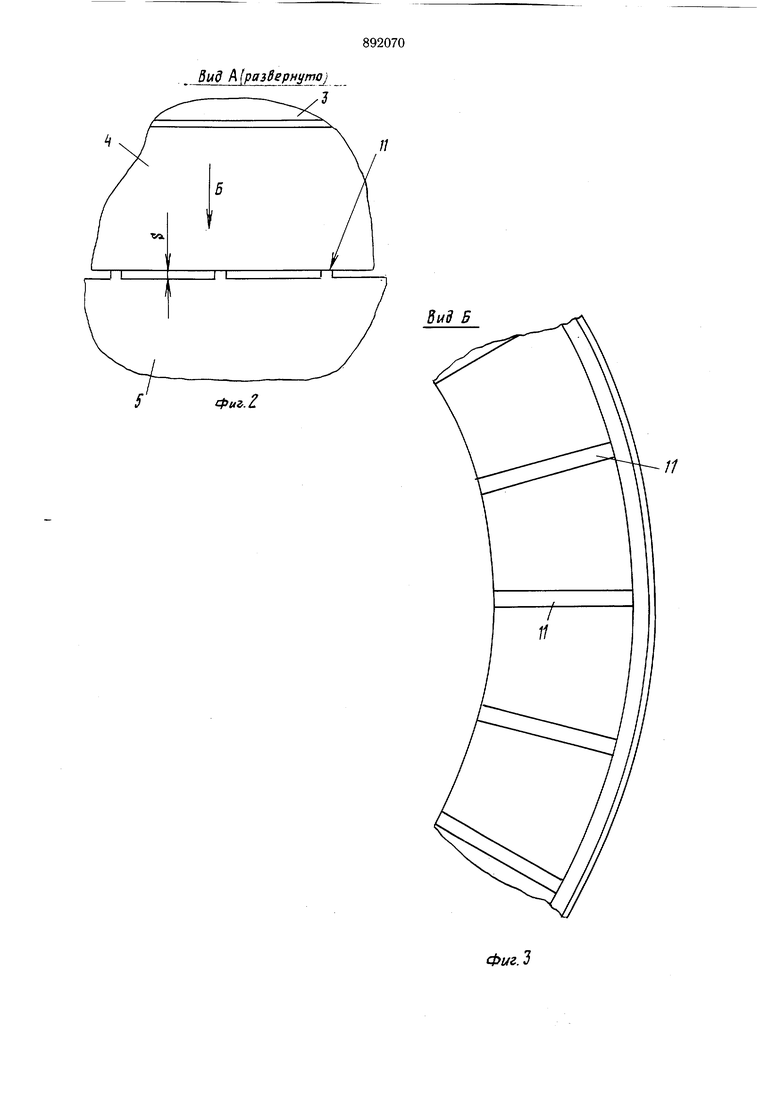

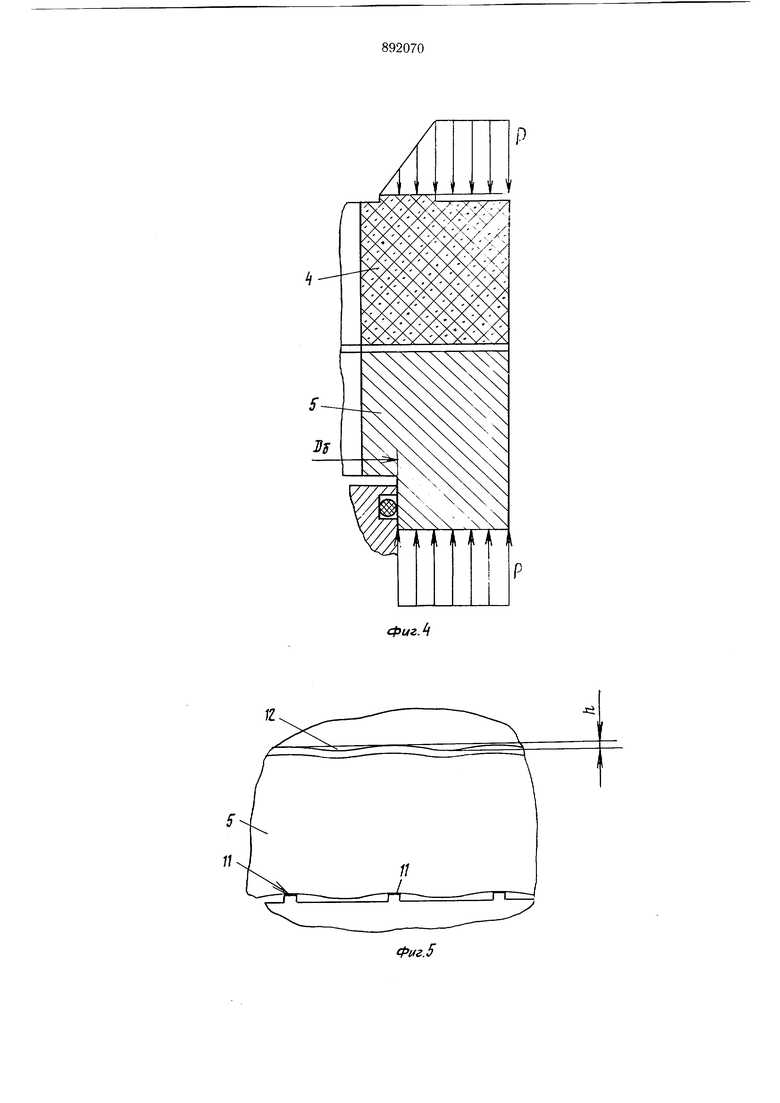

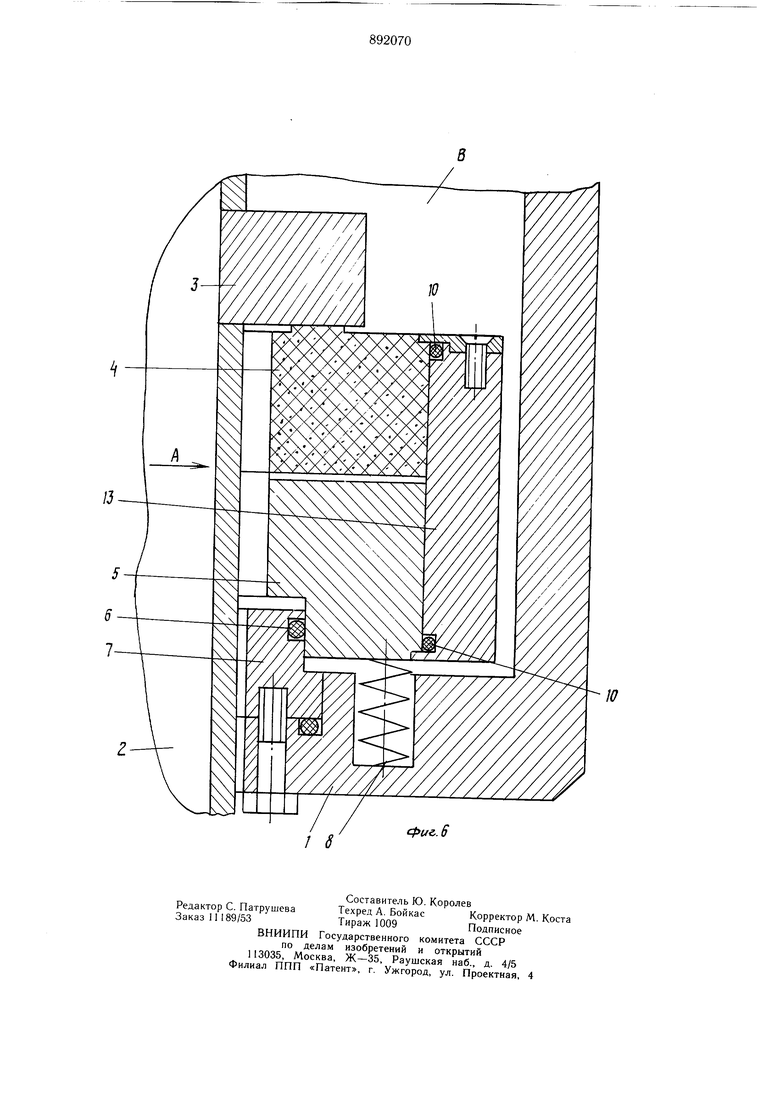

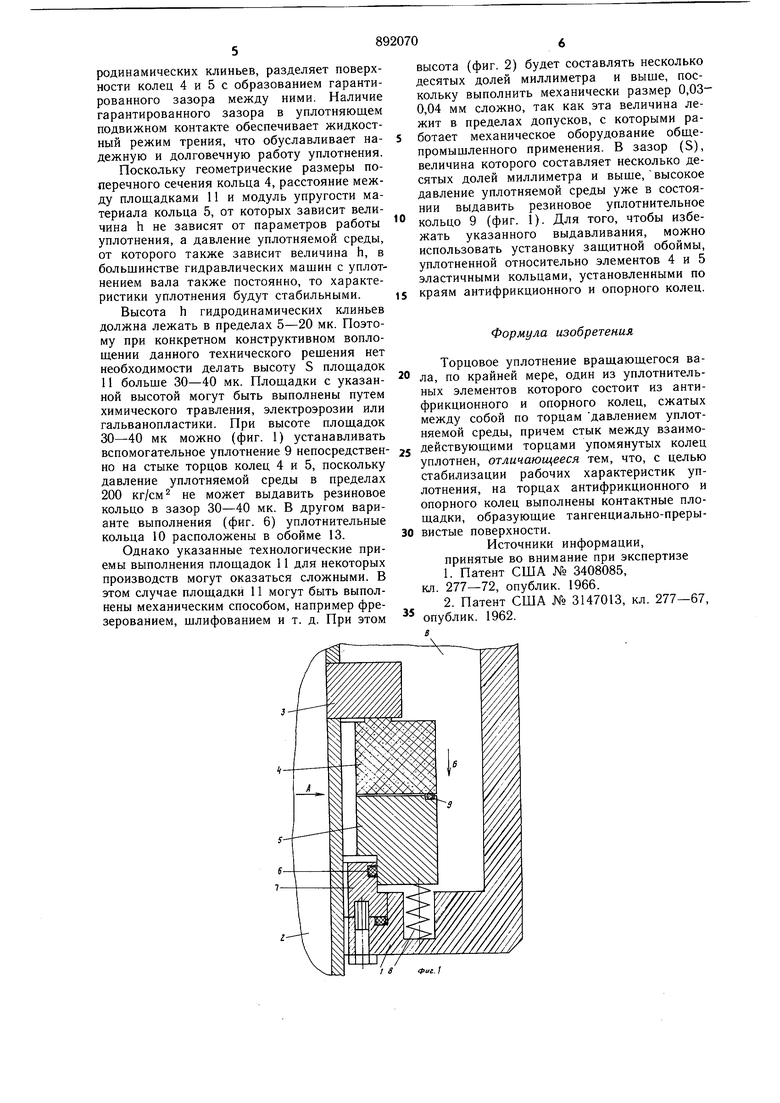

Известно также техническое решение для получения тангенциально-клиновидной поверхности в УПК торцового уплотнения, использующее термическое расширение антифрикционных колец. Для создания танген циально-клиновидной поверхности в УПК используются радиальные отверстия, выполненные во вращающемся антифрикционном кольце близко к поверхности трения. При вращении через радиальные отверстия антифрикционного кольца, благодаря насосному эффекту, начинает циркулировать уплотняемая жидкость, вследствие чего участки антифрикционного кольца, находящиеся между рабочей поверхностью и отверстиями, охлаждаются сильнее, чем прилегающие к ним. Вследствие термической деформации, это вызывает на рабочей поверхности появление впадин, расположенных против радиальных отверстий. Указанные впадины образуют несущую многоклиновую гидродинамическую поверхность в УПК 2. Однако достаточный для образования термических клиньев нагрев антифрикционных элементов возможен при условии, что уплотняемая среда обладает низкой теплопроводностью и теплоемкостью, например минеральное масло, газообразные вещества. Если же уплотняемые среды обладают высокой теплопроводностью и теплоемкостью, а также криогенные, то образование гидродинамических клиньев может не произойти вследствие недостаточного нагрева антифриК ционных элементов. Кроме того, температура антифрикционных колец зависит от больщого числа факторов, некоторые из которых могут меняться во время работы, например коэффициента трения материалов антифрикционных колец, температуры уплотняемой жидкости, расхода охлаждающей жидкости через холодильники и т. д., т. е. температура антифрикционных колец нестабильна. Поскольку высота гидродинамических клиньев является функцией от температуры антифрикционных колец, то следовательно, рабочие характеристики уплотнений с термическими гидродинамическими клиньями в УПК будут также недостаточно стабильными, особенно при высоком давлении. Цель изобретения - стабилизация рабочих характеристик уплотнения в условиях переменных температур и высоких давлений. Поставленная цель достигается тем, что в торцовом уплотнении вращающегося вала, содержащем неподвижный и вращающийся уплотнительные элементы, по крайней мере, один из которых состоит из антифрикционного и опорного колец, сжатых между собой по торцам гидравлическим давлением уплотняемой среды, причем стык между взаимодействующими торцами упомянутых колец уплотнен, на торцах антифрикционного и опорного колец выполнены контактные площадки, образующие тангенциально-прерывистые поверхности. На фиг. 1 показано уплотнение, осевой разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - схема действия осевых гидравлических сил Р, сжимающих опорное и антифрикционные кольца; на фиг. 5 - в увеличенном масщтабе деформация антифрикционного кольца под действием сил Р; на фиг. 6 - один из вариантов выполнения уплотнения. Через корпус 1, в котором в полости В находится уплотняемая среда под давлением Р, проходит вращающийся вал 2. На валу установлен вращающийся уплотнительный элемент 3. Невращающийся уплотнительный элемент, состоящий из антифрикционного 4 и опорного 5 колец, выполнен аксиально подвижным и соединен с корпусом 1 через вторичное уплотнение 6, установленное во втулке 7. Предварительное сжатие подвижного уплотняющего стыка осуществляется цружинами 8. Стык между взаимодействующими торцами колец 4 и 5 уплотнен вспомогательным уплотнением 9 (фиг. 1), в другом варианте выполнения (фиг. 6) в качестве вторичных уплотнений имеются кольца 10. Кольца 4 и 5 контактируют между собой по тангенциально-прерывистым площадкам 11. Площадки 11 образованы выполнением ребер на торце кольца 5. Однако подобные ребра могут быть выполнены и на торце кольца 4. Площадки 11 могут быть получены различными способами: механической обработкой, гальваническим осаждением, химическим травлением, соединением колец 4 и 5 через промежуточные детали и т. д. При работе антифрикционное и опорное кольца 4 и 5 сжаты между собой давлением Р уплотняемой среды (фиг. 4). Благодаря тому, что стык между взаимодействующими торцами колец 4 и 5 уплотнен, противодавление уплотняемой среды на указанных торцах отсутствует и усилие сжатия может достигать значительных величин. Так как антифрикционное 4 и опорное 5 кольца контактируют между собой только по тангенциально-прерывистым площадкам 11 под действием давления Р деформируются (см. фиг. 5) и в целом поверхность антифрикционного кольца, образующая УПЛОТНЯЮЩИЙ подвижный (контакт, принимает волнообразный характер с образованием полостей 12 между поверхностями колец 3 и 4. Участки поверхности кольца 4, охватывающие полости 12, образуют гидродинамические клинья. Поскольку контактирующие торцы колец 4 и 5 при обработке имеют форму и могут быть обработаны с высокой степенью точности, например притиркой, то высота h всех гидродинамических клиньев на рабочей поверхности кольца 5 будет одинакова. Величина h зависит при одном и том же давлении уплотняемой среды от размеров поперечного сечения кольца 5, модуля упругости его материала и расстояния между площадками 11, которые могут быть выполнены с необходимой степенью точности, одинаковыми для любого количества уплотнений с идентичными характеристиками. Работает уплотнение следующим образом. При подаче давления в уплотнение рабочая поверхность кольца 5 принимает волнообразный характер с образованием гидродинамических клиньев, разделяет поверхности колец 4 и 5 с образованием гарантированного зазора между ними. Наличие гарантированного зазора в уплотняющем подвижном контакте обеспечивает жидкостный режим трения, что обуславливает надежную и долговечную работу уплотнения. Поскольку геометрические размеры поперечного сечения кольца 4, расстояние между площадками 11 и модуль упругости материала кольца 5, от которых зависит величина h не зависят от параметров работы уплотнения, а давление уплотняемой среды, от которого также зависит величина h, в большинстве гидравлических машин с уплотнением вала также постоянно, то характеристики уплотнения будут стабильными. Высота h гидродинамических клиньев должна лежать в пределах 5-20 мк. Поэтому при конкретном конструктивном воплощении данного технического решения нет необходимости делать высоту S площадок 11 больше 30-40 мк. Площадки с указанной высотой могут быть выполнены путем химического травления, электроэрозии или гальванопластики. При высоте площадок 30-40 мк можно (фиг. 1) устанавливать вспомогательное уплотнение 9 непосредственно на стыке торцов колец 4 и 5, поскольку давление уплотняемой среды в пределах 200 кг/см не может выдавить резиновое кольцо в зазор 30-40 мк. В другом варианте выполнения (фиг. 6) уплотнительные кольца 10 расположены в обойме 13. Однако указанные технологические приемы выполнения площадок 11 для некоторых производств могут оказаться сложными. В этом случае площадки 11 могут быть выполнены механическим способом, например фрезерованием, щлифованием и т. д. При этом высота (фиг. 2) будет составлять несколько десятых долей миллиметра и выше, поскольку выполнить механически размер 0,030,04 мм сложно, так как эта величина лежит в пределах допусков, с которыми работает механическое оборудование общепромышленного применения. В зазор (S), величина которого составляет несколько десятых долей миллиметра и выше,высокое давление уплотняемой среды уже в состоянии выдавить резиновое уплотнительное кольцо 9 (фиг. 1). Для того, чтобы избежать указанного выдавливания, можно использовать установку защитной обоймы, уплотненной относительно элементов 4 и 5 эластичными кольцами, установленными по краям антифрикционного и опорного колец. Формула изобретения Торцовое уплотнение вращающегося вала, по крайней мере, один из уплотнительных элементов которого состоит из антифрикционного и опорного колец, сжатых между собой по торцам давлением уплотняемой среды, причем стык между взаимодействующими торцами упомянутых колец уплотнен, отличающееся тем, что, с целью стабилизации рабочих характеристик уплотнения, на торцах антифрикционного и опорного колец выполнены контактные площадки, образующие таигенциально-прерывистые поверхности. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3408085, кл. 277-72, опублик. 1966. 2.Патент США № 3147013, кл. 277-67, опублик. 1962.

Вид А {развернуто)

BuS Б

Фиг. 2

Авторы

Даты

1981-12-23—Публикация

1979-02-23—Подача