(З) БУРИЛЬНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Бурильная машина | 1981 |

|

SU976047A1 |

| Бурильная машина | 1982 |

|

SU1078050A1 |

| Бурильная машина | 1986 |

|

SU1320406A1 |

| Сверлильная машина | 1980 |

|

SU883385A1 |

| Бурильная машина | 1982 |

|

SU1084434A1 |

| Бурильная машина | 1990 |

|

SU1690552A3 |

| Бурильная машина | 1984 |

|

SU1232795A1 |

| Бурильная машина | 1989 |

|

SU1693240A2 |

| БУРИЛЬНАЯ МАШИНА | 1994 |

|

RU2084626C1 |

| Бурильная машина | 1987 |

|

SU1509521A1 |

1

Изобретение относится к горному делу, а именно к машинам вращательного бурения.

Известна сверлильная машина,включающая шпиндель с режущим инструментом, гидродвигатели вращения и подачи , подключенные к напорной линии параллельно, в сливные линии которых включены управляющие дроссели, дифференциальную передачу и подающий механизм Г1|.

Основным недостатком этой машины является низкая эксплуатационная надежность.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является бурильная машина, включающая шпиндель с режущим инструментом, гидродвигатели подачи и вращения шпинделя, параллельно подключенные к напорной магистрали, каретку с опорной и приводной звездочками, последняя из которых кинематически связана с гидродвигателем вращения, и подающий механизм, выполненный в виде приводных, опорных и натяжных звездочек, из которых одна натяжная и одна приводная звездочки установлены на неподвижных направляющих, при этом приводная звездочка кинематически связана с гидродвигателем подачи, з все звездочки охвачены бесконечным гибким элементом 2j.

Недостатком этой бурильной машины является большая нагрузка на тяговые ветви гибкого элемента, что приводит к преждевременному выходу из строя механизма подачи.

Цель изобретения - увеличение нагрузочной способности гибкого тягового элемента.

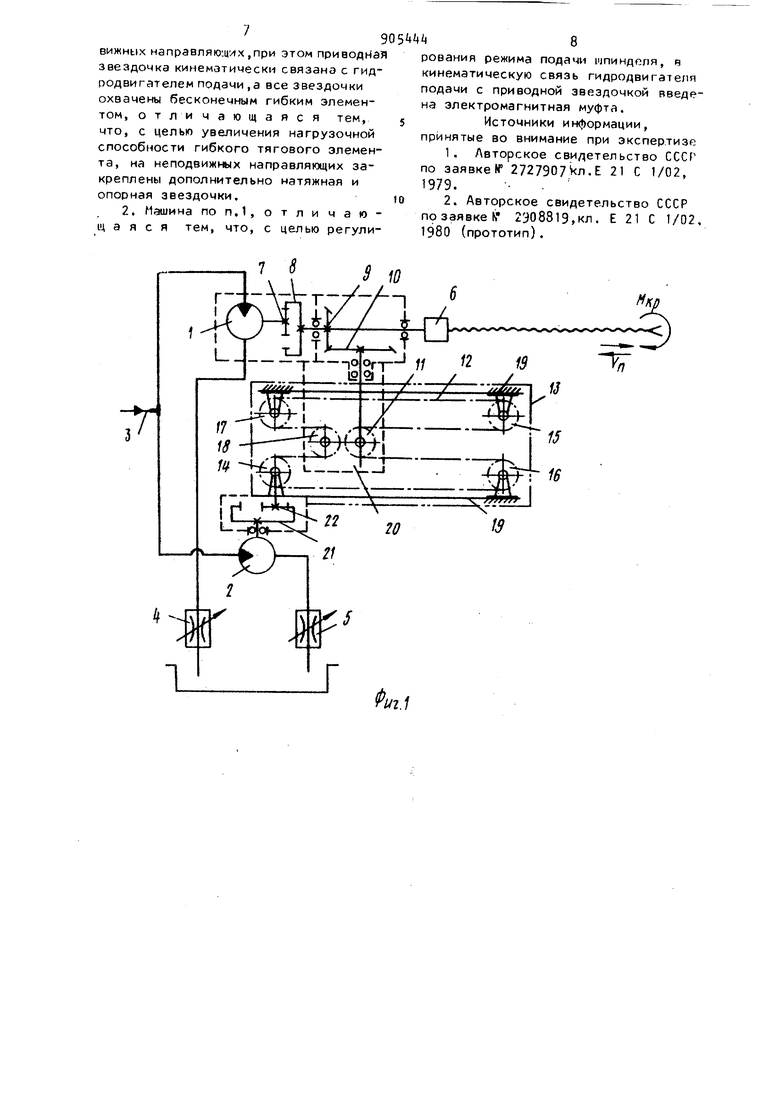

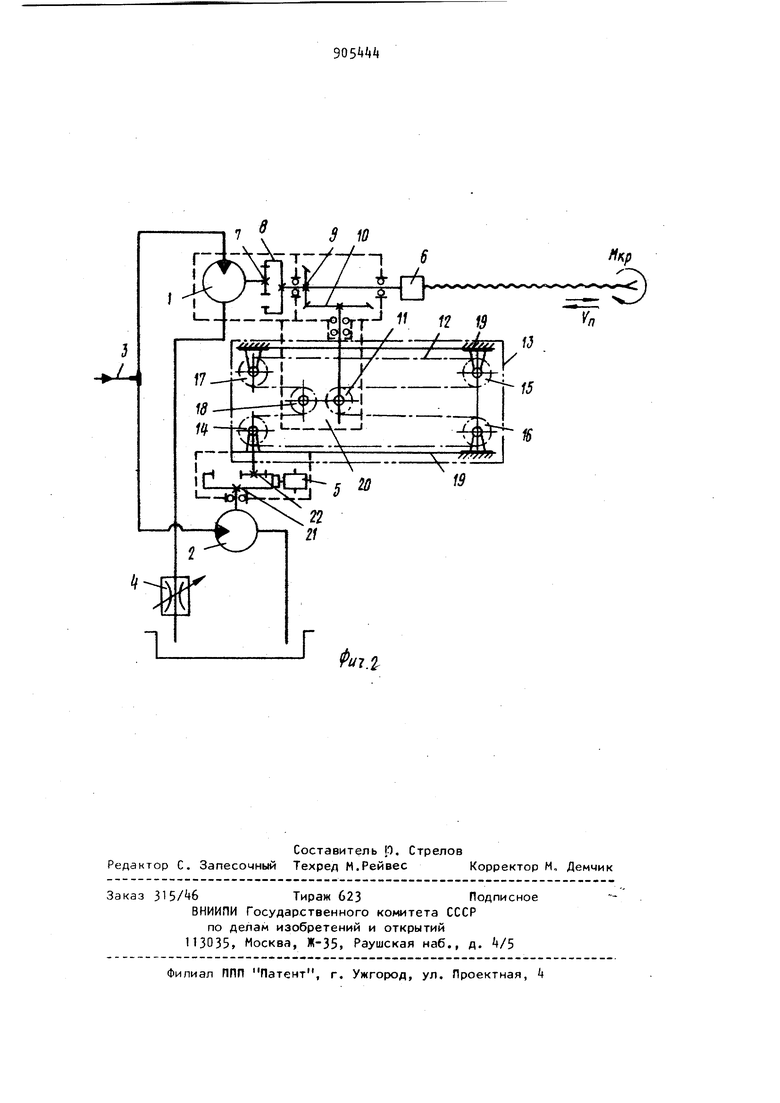

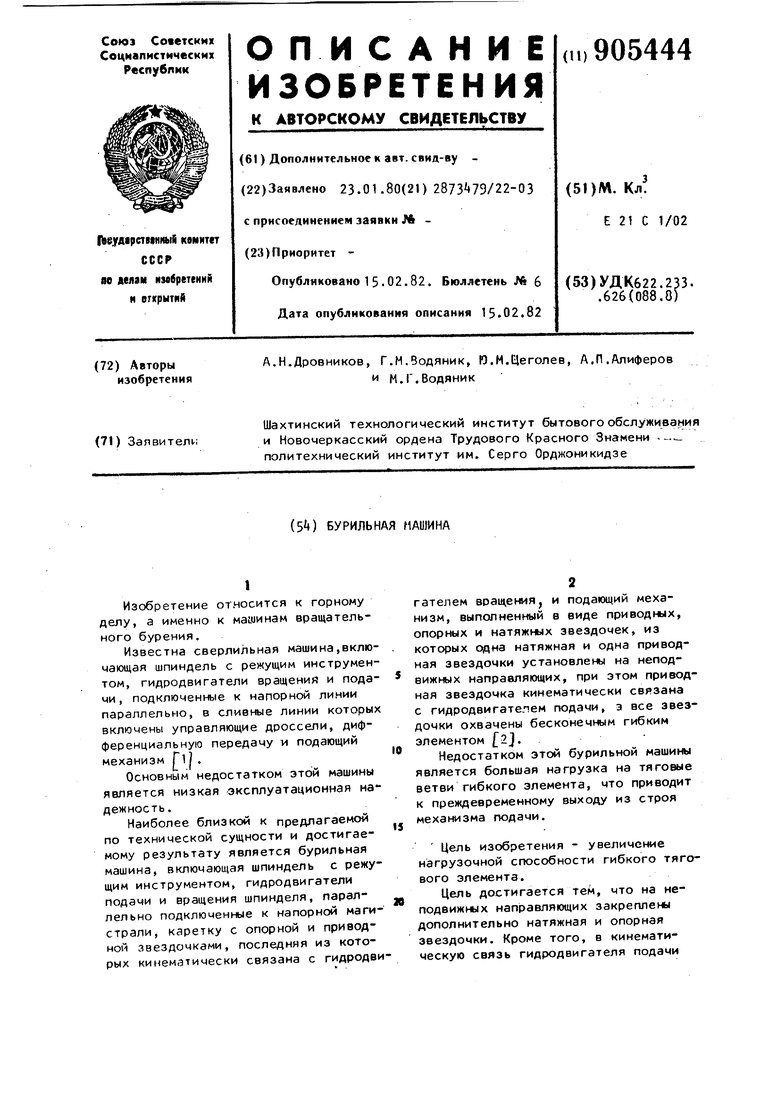

Цель достигается тем, что на неподвижных направляющих закреплены дополнительно натяжная и опорная звездочки. Кроме того, в кинематическую связь гидродвигателя подачи с приводной звездочкой введена электромагнитная муфта. На фиг. 1 представлена кинематическая схема бурильной машины с регулированием скорости подачи посредством управляемых дросселей; на фиг. 2 - кинематическая схема бурильной машины с регулированием подачи посредством электромагнитной муфты. Бурильная машина состоит из гидродвигателей вращения 1 и подачи 2 шпин деля постоянной производительности, параллельно подключенных к напорной гидролинии 3 насоса маслостанции (на схеме не показан), в сливные лиНИИ которых включены соответственно дроссели и 5 .регулируемые на расчетны расходы в зависимости от заданного режима работы машины, например, скорости подачи шпинделя на забой, шпин деля с режущим инструментом 6. Выход ной вал гидродвигателя вращения 1 шпинделя посредством зубчатой передачи (шестерни внутреннего зацепления 7 и 8) связан со шпинделем с режущим инструментом 6 и одновременно через коническую пару (шестерни 9 и 10) и звездочку 11 связан с бесконечной цепью 12 подающего механизма 13, Подающий механизм 13 представляет собо цепную дифференциально-полиспастную передачу, выполненную в виде бесконе ной цепи, охватывающей шесть звездочек: две приводные (звездочки вращателя 11 и податчика k), две натяжные (звездочки 15 и 16) и две опорны 17 и 18, причем звездочки k к 15, 1б и 17 установлены на неподвижных направляющих 19 жестко связанных с корпусом или манипулятором машины, а звездочки 11 и 18 - на каретке 20, имеющей возможность продольного пере мещения относительно неподвижных направляющих 19 Выходной вал гидродвигателя подачи 2 шпинделя через зубчатую передач (шестерни внутреннего зацепления 21 и 22) и звездочку податчика ) связа с бесконечной цепью 12 подающего механизма. Бурильная машина работает следующ образом. При включении бурильной машины рабочая жидкость одновременно подает ся к гидродаигателям вращения 1 и подачи 2 шпинделя из напорной гидролинии 3 насоса маспостанции (на схем не показан) и далее идет на слив через соответствующие дроссели 4 и 5, при этом выходные валы гидродвигателей вращения и подачи шпинделя начинают вращаться. Выходной вал гидродвигателя вращения 1 шпинделя передает вращающий (движущий) момент через шестерни зацепления 7 и 8 шпинделю с режущим инструментом 6 и одновременно через коническую пару (шестерни 9 и 10) и звездочку 11 бесконечной цепи 12 подающего механизма 13, Бесконечная цепь 12, вращаясь, приводит к звездочки 1 и 15, 16, 17 и 18, причем первые четыре установлены на неподвижных направляющих 19, а последняя,как и звездочка вращателя 11 на подвижной каретке 20 подающего механизма 13. Из выходного вала гидродвигателя подачи 2 шпинделя передача крутящего момента бесконечной цепи 12 подающего механизма 13 осуществляется через зубчатую передачу (шестерни внутреннего зацепления 21 и 22) и звездочку податчика I, причем последняя вращается в противоположную сторону вращения звездочки вращателя 11 с меньшей скоростью, в результате чего 20 подающего механизма 13 подается вперед на забой, При возрастании момента сопротивления вращению режущего инструмента, например, за счет изменения физико-механических свойств-буримых горных пород или затупления режущего инструмента скорость вращения звездочки вращателя 11 уменьшается и одновременно увелйчивается скорость вращения звездочки податчика 1, в результате чего скорость линейного перемещения каретки 20 подающего механизма 13 снижается до величины, при которой вновь восстанавливаются первоначальные соотношения моментов вращения на режущем инструменте (звездочке вращателя 11) и звездочке податчика 14, В случае заклинивания режущего инструмента скорость вращения звездочки вращателя 11 близка или равна нулю, а звездочки податчика I резко возрастает до наибольшего значения, при этом разность скорости вращения звездочек вращателя 11 и податчика Н становится отрицательной, т.е. каретка 20 подающего механизма 13 отходит назад, разгружая тем самым режущий инструмент. SЭ Управляющий дроссель 4 предназначен для быстрого отвода режущего инструмента от обуриваемого залоя, поэтому при выполнении операции бурени этот дроссель полностью открыт. Управляющий дроссель 5 является задатчиком режима бурения, поэтому,; исходя из физико-механических свойст горных пород, по которым выполняется бурение, его используют как при пред варительной настройке,.так и для руч ной коррекции в процессе работы машины. Так, например, при закрывании управляющего дросселя 5 (см. фиг.1) в сливной гидролинии гидродвигателя подачи 2 шпинделя увеличивается давление, в результате чего обороты его падают. Падают они и у звездочки податчика , одновременно с этим обороты гидродвигателя вращения 1 шпинделя несколько увеличиваются, та как гидродвигатели вращения 1 и подачи шпинделя подсоединены параллельно,уве личиваются они и у звездочки вращателя 11. Поскольку скорость линейного перемещения подвижной каретки 20 подаю щего механизма 13 определяется как разность скоростей звездочек вращателя 11 и податчика , то очевидно, что скорость подачи шпинделя с режущим инструментом увеличивается. На фиг. 2 представлена принципиальная схема бурильной машины, в которой в качестве регулируемого устрой ства для отбора мощности предлагается использовать электромагнитную муфту 5. Функциональное назначение ее такое же, как и управляющего дросселя 5 (см. фиг. 1), т.е. она также выполняет роль задатчика режима бурения и служит Для расширения диапазон предварительной настройки регулирования режима подачи шпинделя на забой, и вместе с тем позволяет перейти к многомашинному обслуживанию и оснащать рубильные машины программными устройствами. На фиг. 2 электромагнитная муфта 5 установлена на шестерне 21, от которой и отнимается большее или меньшее количество полезной мощности, затрачиваемой гидродвигателем подачи 2 шпинделя на привод збездочки податчика Т. Например, для получения более форсированной подачи шпинделя с режущим инструментом 6 на забой, от шестерни 21 отнимается большее количество полезной мощности, |т.е. прикладывается большая нагрузка 1 которая и уменьшает частоту вращения звездочки податчика И, а следовательно, увеличивает линейную скорость перемещения подвижной каретки 20 механизма подачи 13Конструкция .предлагаемой рубильной машины позволяет устранить ограничение по усилию и скорости подачи вра щателя с режущим инструментом на забой за счет использования цепной дифференциально-полиспастной передачи вместо дифференциальной передачи; значительно увеличить пределы бесступенчатого регулирования скорости подачи вращателя в зависимости от физико-механических свойств буримых горных пород и состояния режущего инструмента за счет использования а сливных линиях гидродвигателей подачи и вращения шпинделя регулирующих элементов, например гидродросселей; ТЗурить длинными штангами шпуры и технологические скважины с автоматическим регулированием скорости подачи вращателя с инструментом на забой за счет использования цепной дифференциально-полиспастной передачи вместо дифференциальной передачи; выполнить компоновку машины, исходя из удобства расположения и функционального назначения исполнительных органов самой машины за счет использова-. ния раздельного привода подачи и вращения шпинделя; исключить поломку режущего инструмента из-за отсутствия перегрузки всех органов и узлов машины даже при аварийных ситуациях, например, заклинивания инструмента за счет перераспределения крутящихся моментов (или скоростей вращения) на режущем органе и органе подачи, т.е. Звездочках вращения и подачи вращателя. Формула изобретения К Бурильная машина, включающая шпиндель с режу1цим инструментом, гидродвигатели подачи и вращения шпинделя, параллельно подключенные к напорной магистрали, каретку с опорной и приводной звездочками, последняя из которых кинематически связана с гидродвигателем вращения.и подающий механизм, выполненный в виде приводных, опорных и натяжных звездочек, из которых одна натяжная и одна приводная звездочка установлены на непод-.

вижнь1х направляющих,при этом приводная звездочка кинематически связана с гидродвигателем подачи, а все звездочки охвачены бесконечным гибким элементом, о т ли чающаяся тем, что, с целью увеличения нагрузочной способности гибкого тягового элемента, на неподвижных направляющих закреплены дополнительно натяжная и опорная звездочки.

рования режима подачи шпинделя, ч кинематическую связь гидродвигатепя подачи с приводной звездочкой введена электромагнитная муфта.

Источники информации, принятые во внимание при экспертизе

TJirtZi LiZ-Z

f / JA

л

flKp

-e

Авторы

Даты

1982-02-15—Публикация

1980-01-23—Подача