(54) СПОСОБ РАЗРАБОТКИ ПОЛОГИХ РУДНЫХ ЗАЛЕЖЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки рудных месторождений | 1986 |

|

SU1458574A1 |

| Способ разработки месторождений полезных ископаемых | 1991 |

|

SU1809064A1 |

| Способ разработки мощных пологих рудных залежей | 1984 |

|

SU1219806A1 |

| Способ разработки пологих залежей | 1982 |

|

SU1067214A1 |

| Способ разработки неустойчивой рудной залежи | 1981 |

|

SU976069A1 |

| СПОСОБ РАЗРАБОТКИ ТОНКИХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1992 |

|

RU2039265C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГИХ И НАКЛОННЫХ УДАРООПАСНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2019 |

|

RU2723812C1 |

| СПОСОБ РАЗРАБОТКИ МАЛОМОЩНОГО ПОЛОГОГО РУДНОГО ТЕЛА | 2010 |

|

RU2456452C2 |

| Способ разработки наклонных и крутопадающих рудных тел средней мощности | 2022 |

|

RU2796992C1 |

| Способ разработки наклонных рудных месторождений | 1991 |

|

SU1789025A3 |

1

Изобретение относится к горной промышленности и может быть использовано при подземной разработке месторождений полезных ископаемых с закладкой выработанного пространства.

Известен способ разработки пологих рудных залежей, в котором искусственные опоры возводят одновременно с продвижением линии забоя. Отработка панели ведется сплошным забоем на всю ширину панели. Возведение искусственных опор производится непосредственно вслед за продвижением забоя.. Призабойное пространство поддерживается передвижной крепью 1.

Недостатками этого способа являются трудоемкость возведения искусственных опор, потребность в бетоне высоких марок, что обусловлено малым поперечным сечением опор, а увеличивать поперечное сечение таких опор нецелесообразно, так как при этом трудоемкость их возведения еше более ловышается. Трудоемким является также применение передвижной призабойной крепи. К недостаткам относятся такженизкая концентрация горных работ, вызванная тем, что подвигание забоя зависит от времени твердения бетона, ограниченный

фронт работ по отбойке руды и возведению искусственных опор, повышенная опасностьработ по возведению искусственных опор в открытом выработанном пространстве за призабойиой крепью с отставанием от забоя.

5 Наиболее близким к предлагаемому техническим решением является способ разработки пологих рудных залежей, включающий разделение залежи на панели, выемку панели параллельными полосами, оставление в

,„ боковых стенках отрабатываемых полос рудных выступов на ширину искусственной опоры, соединение указанных выступов по внешним кро,мкам перемычкой, сооружение в отгороженном пространстве искусственных опор и последующую выемку выступов 2.

Недостатком указанного способа является сравнительно невысокая производительность очистной выемки, обусловленная двухстадийностью работ.

Цель изобретения - повышение производительности добычных работ.

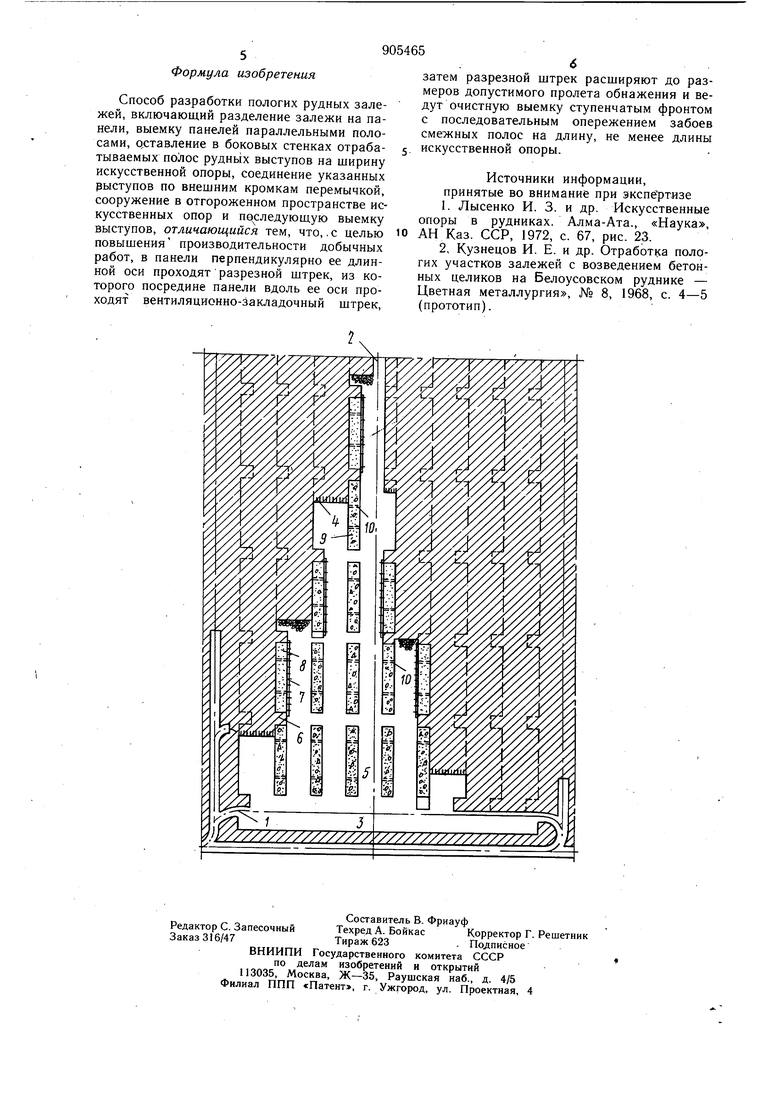

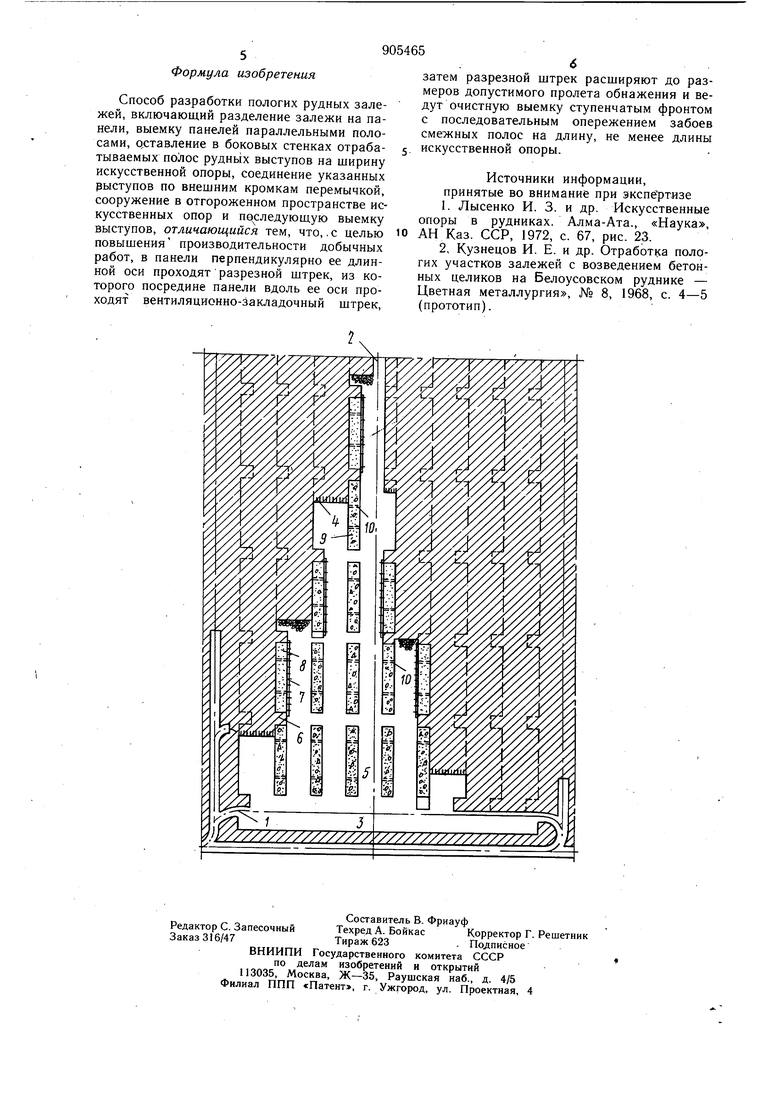

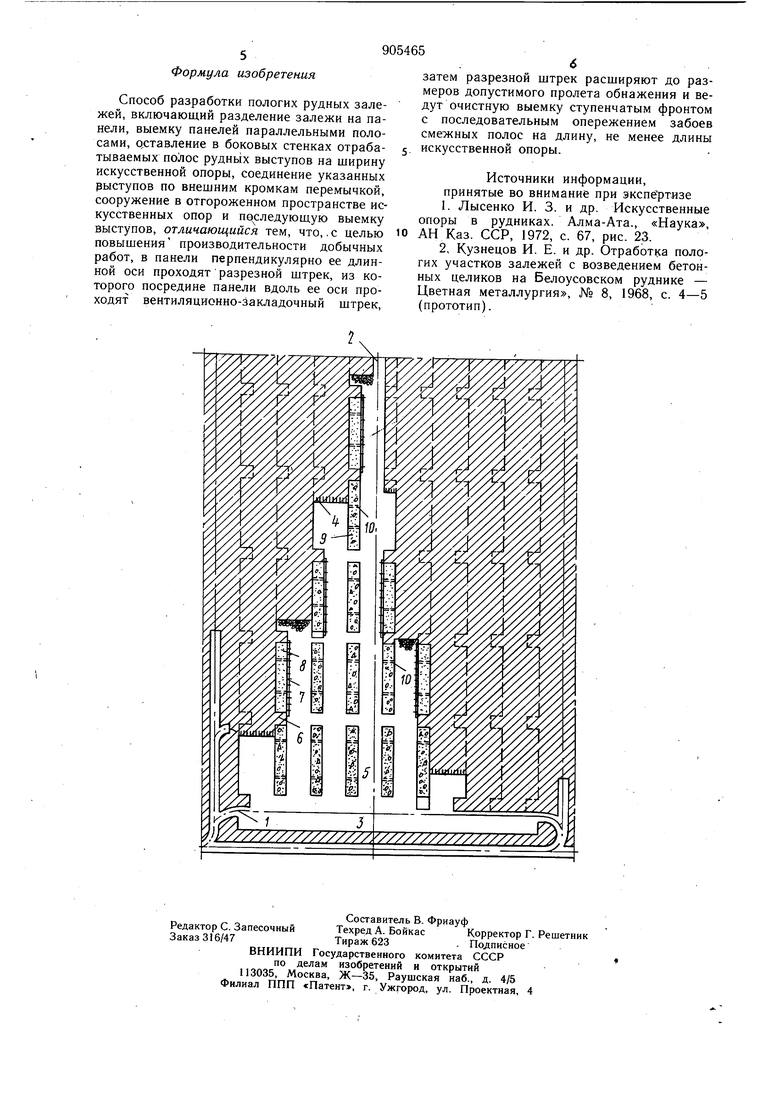

Поставленная цель достигается тем, что в панели перпендикулярно ее длинной оси проходят разрезной штрек, из которого посередине папами вдо.ть ее оси проходят вентиляционно-закладочный штрек, затем разрезной штрек расширяют до размеров допустимого пролета обнажения и ведут очистную выемку ступенчатым фронтом с последовательным опережением забоев смежных полос на длину, не менее длины искусственной опоры. На чертеже представлен план развития очистных работ в панели. Залежь мощностью до 6 м подготавливают панельным способом. Вначале проходят разрезной штрек 1, из которого проходят вентиляционно-закладочный штрек 2. Разрезной штрек 1 расширяют на величину допустимого пролета и образуют разрезную камеру 3 для начала работ в панели. Затем очистные работы начинают от вентиляционно-закладочного штрека вдоль и вкрест оси панели. Ширина полос не должна превышать допустимый пролет обнажения. Полосы длинной стороной располагают вдоль оси панели, забои 4 в полосе располагают перпендикулярно оси панели. Первую передовую полосу 5 образуют путем расширения в одну сторону (например, влево) панельного вентиляционного штрека, пройденного по оси панели. В процессе продвижения забоя полосы в рудном {массиве со стороны, противоположной панельному вентиляционному штреку, оставляют, например, через 30 м временные выступы рудного массива 6 шириной 4-5 м (для прохода после их выемки самоходного оборудования) и длиной, равной ширине искусственной опоры (например 5 м). Наружные кромки выступов 6 соединяют переносной секционной (или иной) перемычкой 7. Образованное таким образом пространство заполняют твердеющей смесью -8. Во время закладки первой опоры забой этой полосы продвигают далее с оставлением выступов. По мере твердейил материала первой опоры начинают отработку полосы, смежной с передовой. При этом во время выемки данная и последующие полосы ограничены с одной стороны искусственными опорами 9, с другой - рудным массивом, в котором оставляют выступы. Возведение опор аналогично описанному. Одновременно расширйют вентиляционньш штрек вправо на глубину 5 м с оставлением выступов также через 30 м. Заперемыченное пространство между выступами закладывают, забой камеры продвигают далее вдоль оси панели. Для улучшения вентиляции забоев в опорах оставляют трубы 10. Пъ мере твердевания материала опор производят отработку смежных полос с отставанием от предыдущих на расстояние, не менее длины опоры и т.д. После твердевания материала опор рудные перемычки между ними (выступы) отрабатывают, создавая условия проезда и вентиляции. В результате в панели образуют расширяющийся «ступенчатый фронт работ. В каждой полосе в работе находится одна перемычка, которую переносят вдоль полосы по мере продвигания забоя и возведения искусственных опор. Заезды в панель офоррмляют из панельных штреков по мере подвигания фронта работ. Развитие очистных работ в панели расширяющимся фронтом с одновременным возведением искусственных опор становится возможным за счет последовательного опережения прямолинейных забоев параллельных полос с шагом, более длины искусственной опоры. Последовательное опережение забоев смежных полос на расстояние, более длины .юпоры, вызвано тем, что обнажение рудного массива в боковой стороне отрабатываемой полосы служит частью временного ограждения для возведения искусственной опоры, а также необходимостью обеспечения требуемой прочности опоры к моменту начала отработки смежной полосы. Если данная полоса отработана на длину опоры и рудного вйступа, то за время возведения искусственной опоры на данную длину забой передовой полосы продвигается еще на некоторую величину, так как операции возведений ,опоры и отбойки руды совмещаются. С момента окончания возведения опоры до начала отбойки руды в смежной камере необходимо время для ее твердения, которое можно сократить путем подачи жестких твердеющих смесей, виброобработки твердеющей смеси и дозакладки опоры с помощью известных устройств. Необходимо учесть благоприятные условия для дренажа несвязной фильтрующейся воды при ограниченной ширине искусственных опор и контакте одной из длинных сторок опоры с перемычкой. В качестве перемычки с большой эффективностью можно применить ограждающе-фильтрующую перемычку. Концентрация горных работ повыщается за счет совмещения очистных работ и работ по возведению искусственных опор в пределах отрабатываемой части полос. Придание стороне искусственной опоры, контактирующей во время твердения с рудным массивом, угла наклона, близкого к углу естественного откоса, сводит до минимума разубоживание руды бетоном. Последующая отработка рудных высту.пов между торцами затвердевших опор по мере продвижения забоев полос исключает необходимость проведения вентиляционных щтреков для каждой-полосы и создает условия проезда самоходного оборудования. Данный способ позволяет вести разработку месторождения с частичной закладкой, что снижает расходы на дорогостоящие закладочные работы.

Авторы

Даты

1982-02-15—Публикация

1979-06-25—Подача