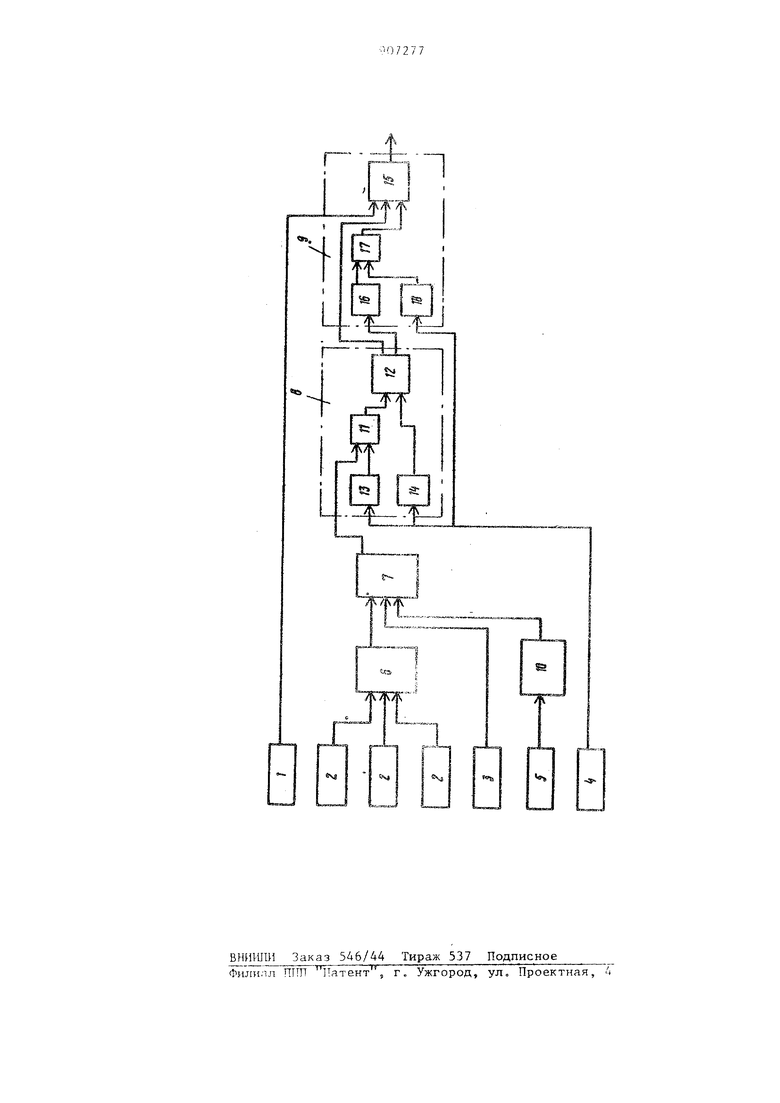

Изобретение относится к теплоэнергетике и может быть использовано на электростанциях для автоматизации контроля и управления при переменных режимах работы паровых тур бин. По основному авт. св. 756050 и вестен способ контроля прогреда ротора паровЪГ турбины путем вычисления характерной температуры ротора с учетом результатов измерения температуры статора в нескольких его сечениях и давления пара и вычисления характерной разности температур по толщине ротора с учетом его характерной температуры и результат измерения температуры пара в характ ной точке ротора, определения среднемассовой температуры статора, измерения величины относительного удлинения ротора и нахождения среднемассовой температуры ротора, которую учитывают при выполнении характерной температуры ротора, а скорость изменения последней дополнительно учитывают при вычислении характерной разности температур l , Недостаток известного способа пониженная точность из-за отсутствия учета изменений удлинения ротора при изменении частоты его вращения. Цель данного изобретения - повышение точности контроля, Для достижения поставленной цели предварительно определяют зависимость относительного удлинения ротора от частоты его вращения и при нахождении среднемассовой температуры ротора дополнительно измеряют частоту вращения ротора и учитывают эту зависимость. На чертеже приведена схема устройства для реализации предлагаемого способа. Устройство содержит датчик 1 температуры пара в характерной точке ротора, датчики 2 температуры в сечениях статора, датчик 3 относительно39го удлинения ротора, датчик - давления пара, датчик 5 частоты вращения ротора и последовательно соединенные блок 6 вычисления среднемассовой тем пературы ротора, блик 8 вычисления характерной температуры ротора и бло 9 вычисления сарактернон разности температур по толщине ротора. Ко вхо дам блока 6 вычисления среднемассовой температуры статора, представляющего собой сумматор-усилитель, подключены датчик 2 температуры в сечениях статора. Блок 7 вычисления среднемассовой температуры также представляет собой сумматор-усилитель, к первому его входу подключен выход блока 6, ко второму входу датчик 3 относительного удлинения ротора, к третьему входу - датчик 5 частоты вращения ротора, подключенный через nepBbrii функциональный преобразователь 10. Выход блока 7 подключен к первому входу блока 8. Блок 8 вычисления характерной разности температур включает в себя первый умножитель 1 и сумматор-усилитель 12. Ко входам первого умножителя II подключены выход блока 7 вычисления среднемассовой температуры ротора (первый вход блока 8) и через второй функцрюнальный преобразователь I3 (второй вход блока 9) датчик 4 давле ния пара. Ко входам сумматора-усилителя 12 подключен выход первого умножителя 11 и через третий функциональньш преобразователь 14 - датчик 4 давления пара (третий вход блока 8 Блок 9 вычисления характерной разности температур по толщине ротора содержит элемент 15 сравнегшя, ко входам которого подключены датчик I температуры пара в характерной точке ротора, выход блока 8 вычисления характерной температуры ротора и выход этого же блока, подключенньиЧ через дифференциатор 16 и второй умножитель 17. Второй вход умножителя 17 подключен через четвертый функ циональный преобразователь I8 к дат чику 4 давления пара. Устройство работает следующим образом. Сигналы от датчиков 2 температуры статора cy миpyютcя с весовыми коэффициентами в блоке 6, на выходе которого получают сигнал, пропорциональньп среднемассовой температуре статора. В блоке 7 этог сигнал алгебраически суммируется с сигналом , 4 датчика 3, пропорциона, величине относительного удлинения ротора и сигналом датчика 5 частоты вращения ротора, функционально преобразованным в первом функциональном преобразователе 10; при этом на выходе функционального преобразователя 10 получают сигнал, пропорциональный изменению длины ротора при изменении частоты его вращения от нуля до текущего значения в момент измерения. На выходе блока 7 получают сигнал, пропорциональный среднемассовой температуре ротора (по всей его длине). Сигнал, зависящий от нагрузки турбины, сформированный на выходе второго функционального преобразователя 13 по сигналу от датчика 4 давления пара в проточной части турбины, перемножают в первом умножителе 1f с сигналом, пропорциональным среднемассовой температуре ротора, поступающим с выхода блока 7. В сумматоре-усилителе 12 сигнал, пропорциональный полученному произведению, суммируется с сигналом, сформированным на выходе третьего функционального преобразователя 14, На выходе сумматора-усилителя 12 формируется сигнал, пропорциональный характерной температуре в сечении ротора - средней температуре по его толщине в данном сечении. Па входы элемента 15 сравнения подают с соответствующими знаками сигнал по температуре пара в характерном сечении ротора от датчика 1 , сигнал от су)матора-усилите- ля 12 и сигнал с выхода второго умножителя 17, пропорциональ ьш произведению сигналов, полученных соответственно в дифференциаторе 16 и на выходе четвертого функционального преобразователя 18, Таким образом, на выходе элемента сравнения формируется сигнал, пропорциональный величине разности температур по толщине ротора с учетом скорости изменения характерной температуры ротора. Для получения функциональной зависимости между частотой вращения ротора и его удлинением, реализуемой функциональным преобразователем 10, Предварительно производят испытания, при которых меняют частоту вращения ротора и фиксируют при каждом значении частоты величину относительного удлинения ротора. При этом для уменьшения влияния, измене5ния температуры ротора в процессе испытания, последнее проводят после достаточно длительной работы турбины на холостом ходу с неизменными параметрами свежего пара, что обеспечив ет стабилизацию теплового состояния ротора. Кроме того, время изменения частоты вращения ротора при испытаниях ограничивают несколькими минутами. ИзЬбретение позволяет вести более точный контроль температурного и термонапряженного состояния ротора паровой турбины, что повышает надежность турбины в переменных, в том числе и пусковых, разжимах. 7 Формула изббретения Способ контроля прогрева ротора , паровой турбины по авт. св. №756050, отличающийся тем, что, с целью повышения точности контроля, предварительно определяют зависимость относительного удлинения ротора от частоты его вращения и при нахождении среднемассовой температуры ротора дополнительно измеряют частоту вращения ротора и учитывают эту зависимость. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 756050, кл. F 01 D 19/02, 1978.

Г

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля прогрева цилиндра турбины | 1983 |

|

SU1157270A1 |

| Устройство для эксплуатационного контроля осевых зазоров в проточной части цилиндра паровой турбины | 1983 |

|

SU1157271A1 |

| Устройство для контроля прогрева ротора турбины | 1981 |

|

SU1010299A1 |

| Устройство для контроля прогрева ротора турбины | 1983 |

|

SU1139869A1 |

| Устройство для контроля прогрева ротора турбины | 1980 |

|

SU928041A1 |

| Устройство для контроля теплового состояния ротора турбины | 1984 |

|

SU1204750A1 |

| Устройство для автоматического регулирования температуры пара перед турбиной при пуске | 1982 |

|

SU1040187A1 |

| Устройство для контроля прогрева ротора турбины | 1978 |

|

SU769032A1 |

| Устройство для контроля теплового состояния ротора паровой турбины | 1983 |

|

SU1096378A1 |

| Устройство для контроля теплового состояния ротора турбины | 1982 |

|

SU1048131A1 |

L.L

ev

|ГЖЖ

I i

к

Авторы

Даты

1982-02-23—Публикация

1980-06-18—Подача