(54) СПОСОБ СУШКИ ЛЕСОМАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезвоживания лесоматериалов | 1983 |

|

SU1112207A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СУШКИ ДРЕВЕСИНЫ С ИСПОЛЬЗОВАНИЕМ ВОЛН РАЗЛИЧНОЙ ФИЗИЧЕСКОЙ ПРИРОДЫ | 2009 |

|

RU2423655C1 |

| СПОСОБ СВЧ-СУШКИ ДЛИННОМЕРНЫХ ЛЕСОМАТЕРИАЛОВ, ПРЕДПОЧТИТЕЛЬНО БРЕВЕН, БРУСЬЕВ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424479C2 |

| Способ сушки древесины | 1979 |

|

SU819533A1 |

| СПОСОБ СУШКИ СВЧ-ЭНЕРГИЕЙ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2250428C2 |

| СПОСОБ СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН | 2007 |

|

RU2332625C1 |

| СПОСОБ И УСТРОЙСТВО СУШКИ ДРЕВЕСИНЫ | 2005 |

|

RU2290579C1 |

| УСТАНОВКА ДЛЯ СВЧ-СУШКИ ОЦИЛИНДРОВАННЫХ БРЕВЕН И БРУСА | 2009 |

|

RU2382964C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2192348C1 |

| СПОСОБ СУШКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2014 |

|

RU2551141C1 |

Изобретение относится к технике сушки капиллярно-пористых материалов преимущественно древесины, и может быть использовано в деревообрабатывающей промышленности на лесопильных заводах и мебельных комбинатах для сушки бревен, брусьев и пиломатериало в.. Известен способ сушки бревен путе помещения их в поле центробежных срщ Бревна помещают в центрифугу таким образом, чтобы центр тяжести их совпадал с осью в|эащения и удаляют свободную влагу через торцы, вращая бре на с определенной скоростью D. 1. Недостатками этого способа являютс невозможность снижения влажности ниже предела насыщения и неравномерное распределение влаги по длине бревна после центрифугирования. Известен также способ сушки лесоматериалов путем их обдува сушильным агентом после их обработки в поле центробежных сил. Обдув лесоматериалов нагретым сушильным агентом воздухом, паром) осуществляют в лесосушильных камерах. При этом стремятся обеспечить либо равномерную скорость обдува по длине лесоматериалов, либо пониженную скорость обдува торцов для предотвращения трещинообразования 1121. Если сушить древесину, обработанную в поле центробежН14х сил, конвективным способом, то невозможно устранить неравномерность распределения влаги по длине и избежать, растрескивание лесоматериала. Цель изобретения - интенсификация процесса и качества сушки. Поставленная цель достигается тем, что обдув по длине лесоматериалов, обработанных в поле центробежных сил, ведут с разной скоростью, причем скорость, сушильного агента, обду- вающего торцы, в 1,5-2 раза превышает скорость обдува среднего участка лесоматериалов.

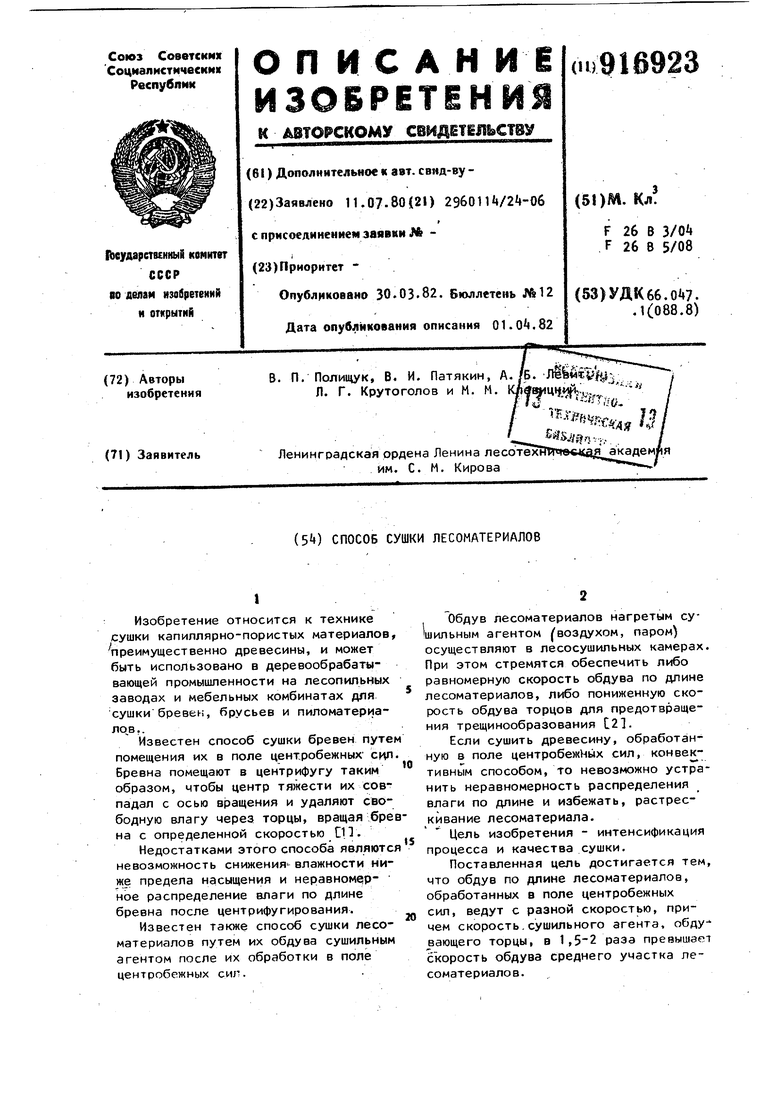

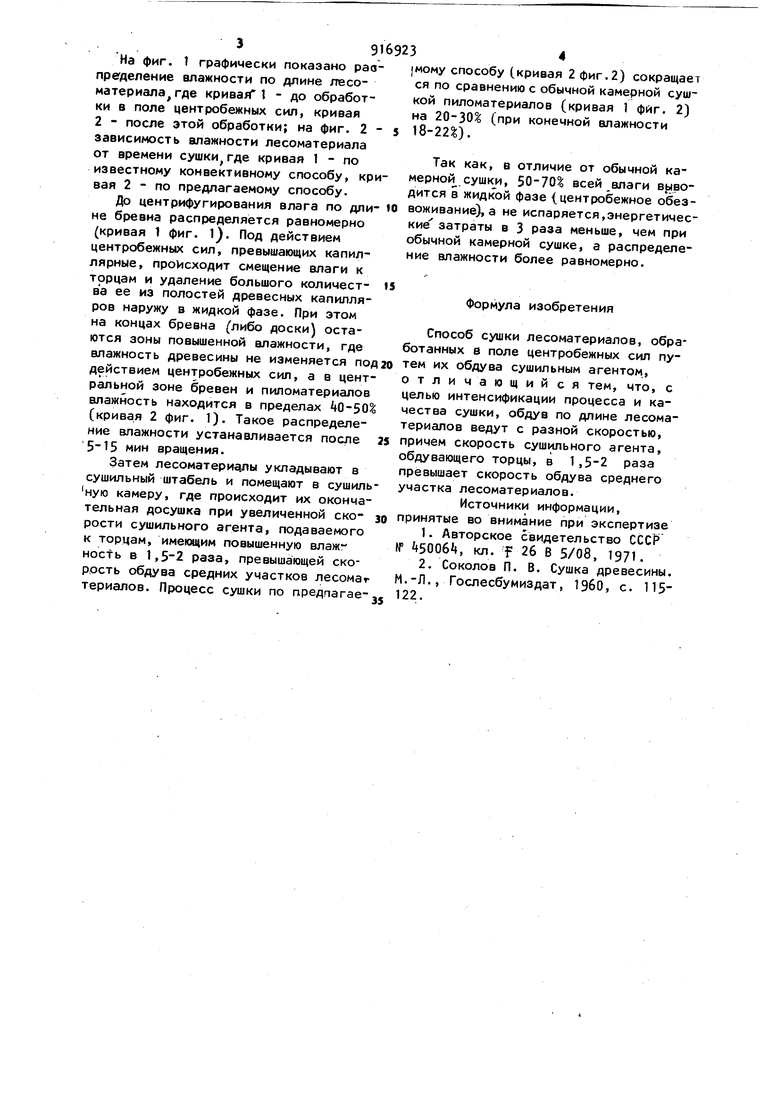

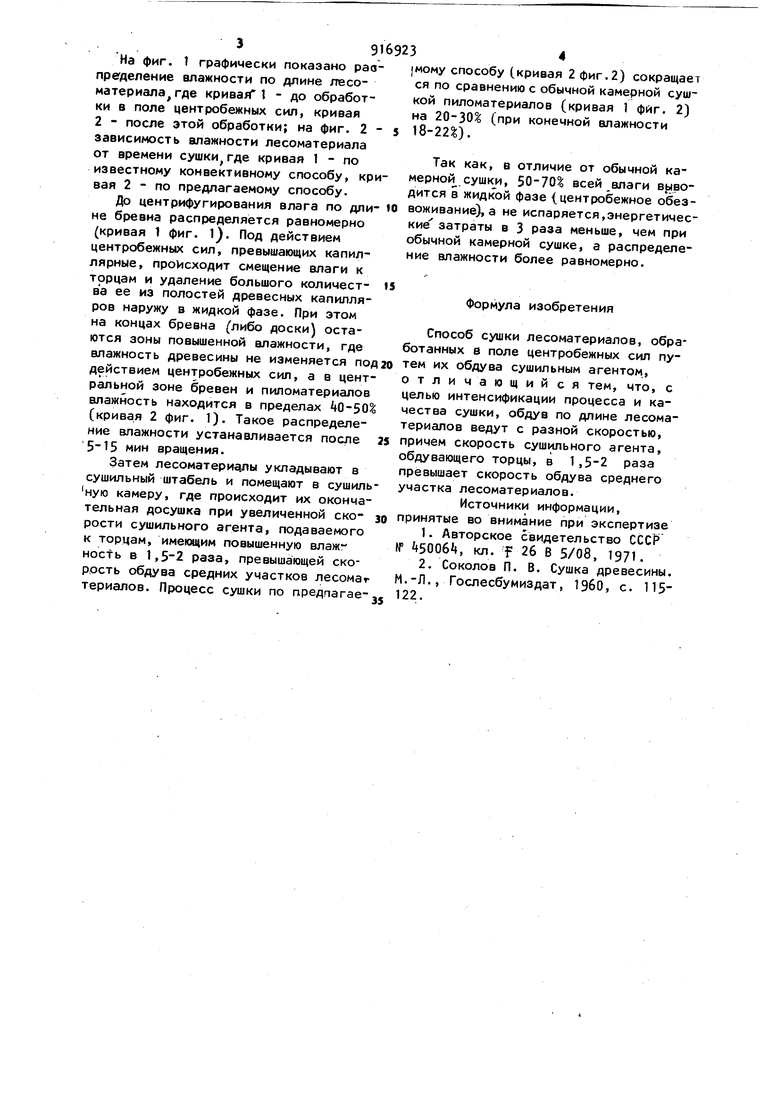

На фиг. 1 графически показано раопределение апажности по длине лесоматериала где кривая 1 - до обработки в поле центробежных сил, кривая 2 - после этой обработки; на фиг. 2зависимость влажности лесоматериала от времени сушки где кривая 1 - по известному конвективному способу, кривая 2 - по предлагаемому способу.

До центрифугирования влага по длине бревна распределяется равномерно (кривая 1 фиг. l). Под действием центробежных сил, превышающих капиллярные, происходит смещение влаги к торцам и удаление большого количества ее из полостей древесных капилляров наружу в жидкой фазе. При этом на концах бревна (либо доски) остаются зоны повышенной влажности, где влажность древесины не изменяется под действием центробежных сил, а в центральной зоне бревен и пиломатериалов влажность находится в пределах 0-50% (кривая 2 фиг. 1). Такое распределение влажности устанавливается после мин вращения.

Затем лесоматериалы укладывают в сушильный штабель и помещают в сушильную камеру, где происходит их окончательная досушка при увеличенной скорости сушильного агента, подаваемого к торцам, имеющим повышенную влажность в 1,5-2 раза, превышающей скоррсть обдува средних участков лесома териалов. Процесс сушки по предпагае мому способу (кривая 2 фиг.2) сокращает ся по сравнению с обычной камерной сушкой пиломатериалов (кривая 1 фиг. 2) на 20-30% (при конечной влажности 18-221).

Так как, в отличие от обычной камерной сушки, 50-70 всей влаги выводится в жидкой фазе (центробежное обезвоживание), а не испаряется,энергетические затраты в 3 раза меньше, чем при обычной камерной сушке, а распределение влажности более равномерно.

Формула изобретения

Способ сушки лесоматериалов, обработанных в поле центробежных сил путем их обдува сушильным агентом, отличающийся тем, что, с целью интенсификации процесса и качества сушки, обдув по длине лесоматериалов ведут с разной скоростью, причем скорость сушильного агента, обдувающего торцы, в 1,5-2 раза превышает скорость обдува среднего участка лесоматериалов.

Источники информации, примятые во внимание при экспертизе

Авторы

Даты

1982-03-30—Публикация

1980-07-11—Подача