1

Изобретение относится к нромышленности строительных материалов, в частности к оборудованию минераловатного производства.

Известна газовая вагранка, содержащая шахту с встроенными газовыми горелками и водоохлаждаемые балки, делящие шахту на две камеры: верхнюю - плавления и нижнюю - перегрева. С целью стабилизации процесса плавления силикатных расплавов, газовая вагранка снабжена размещенной на водоохлаждаемых балках огнеупорной насадкой, выполненной из тугоплавких и термостойких материалов 1.

К недостаткам этой газовой вагранки относятся наличие водоохлаждаемых балок, делящих шахту на две камеры, так как на эти балки налипают расплавленные силикатные материалы, температура расплава снижается, уменьшаются проходы для газов и , расплава между охлаждаемыми балками, увеличиваются тепловые потери, связанные с нагревом воды в балках, а также наличие нижней камеры, которая не заполнена огнеупорной насадкой и в которой наблюдаются большие тепловые потери стенки, в связи с чем снижается коэффициент полезного действия вагранки и не достигается требуемая температура расплава силикатных материалов.

Кроме того, при такой конструкции газовой вагранки затрудняется удаление огнеупорной насадки и нерасплавигииихся силикатных материалов с шахты после плавки, усложняются ремонт футеровки, подготовка плавильного агрегата к плавке.

Наиболее близкой по технической сущности к изобретению является вагранка, содержащая шахту с расположенными в ее нижней части радиально равномерно по периметру горелками 2.

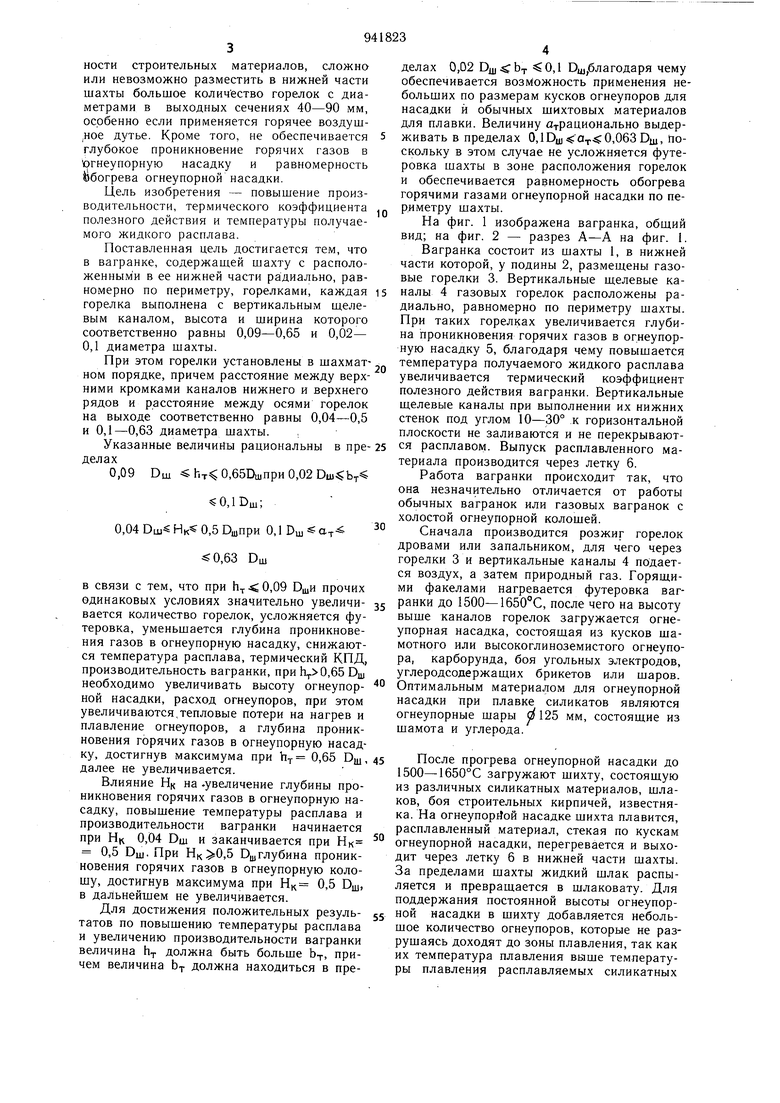

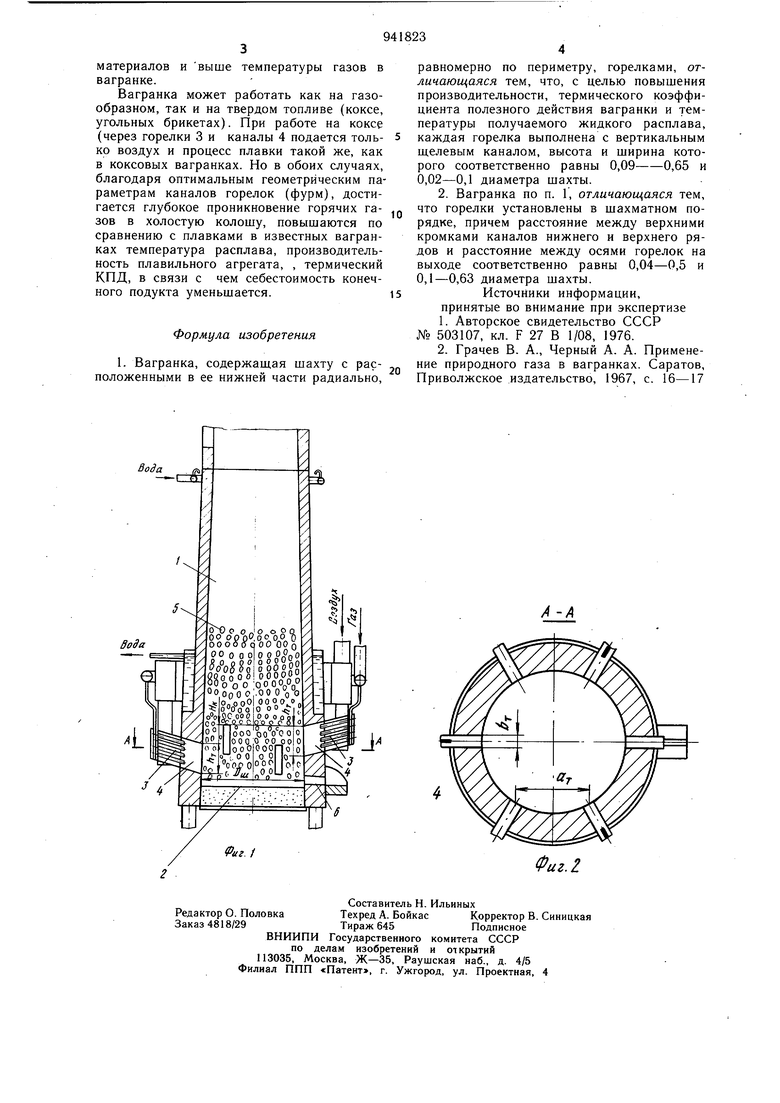

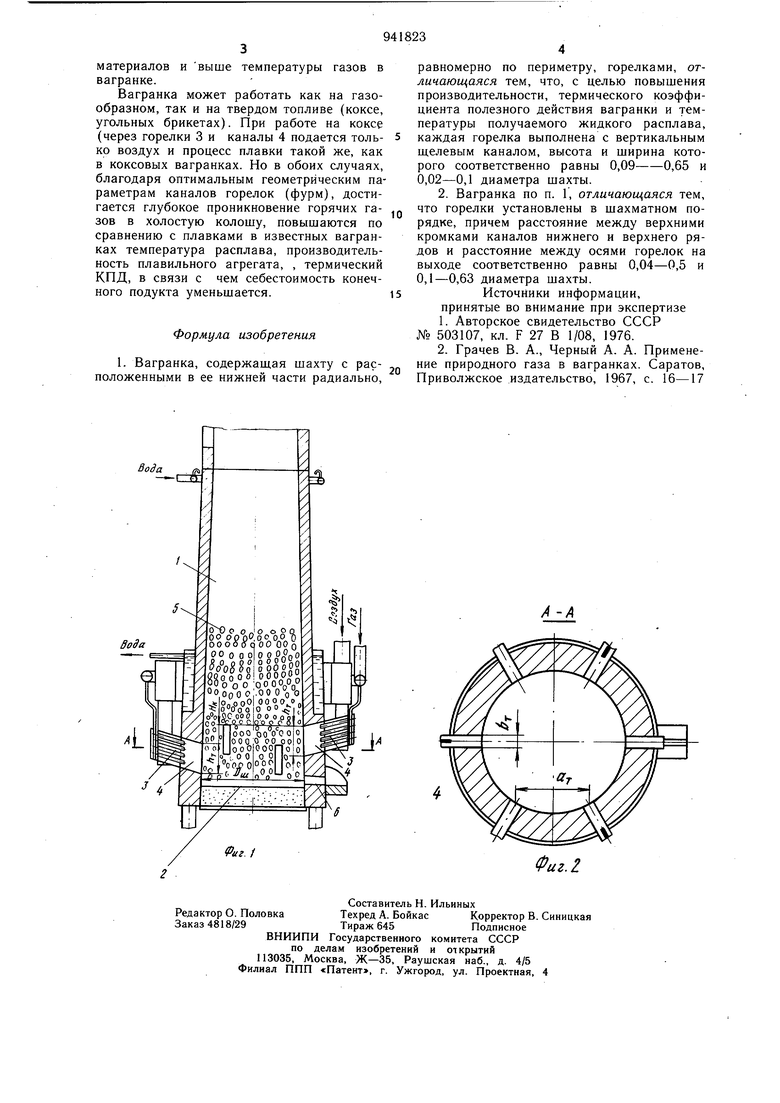

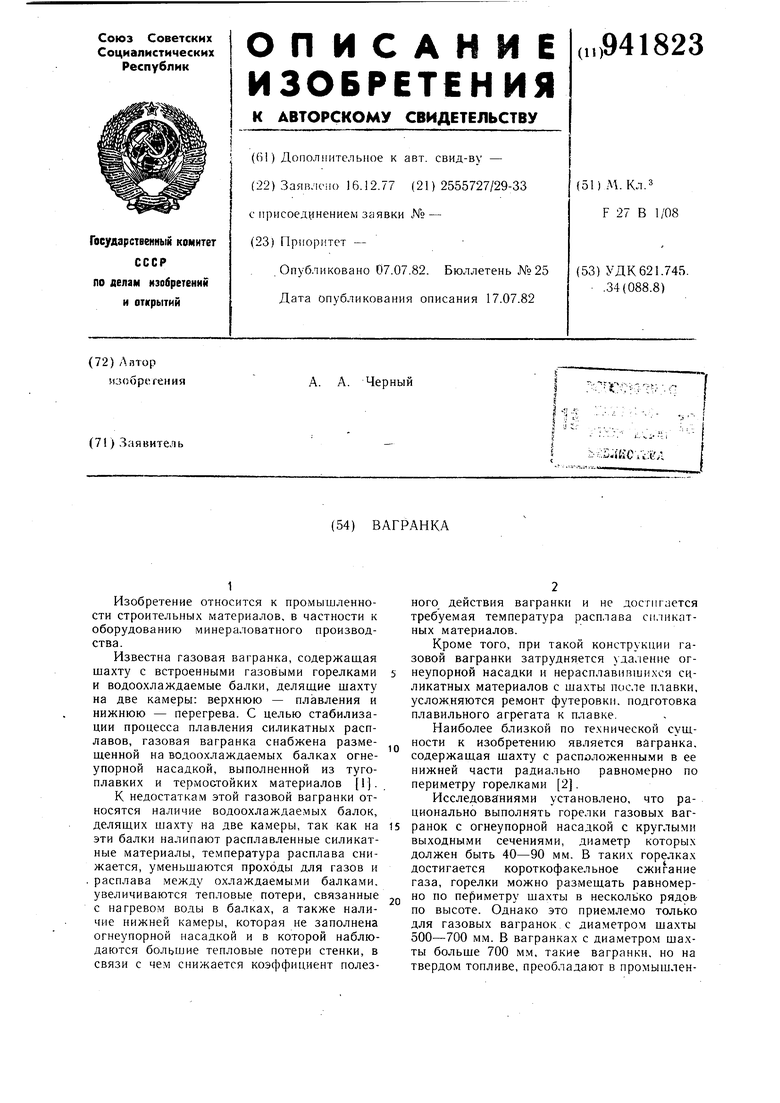

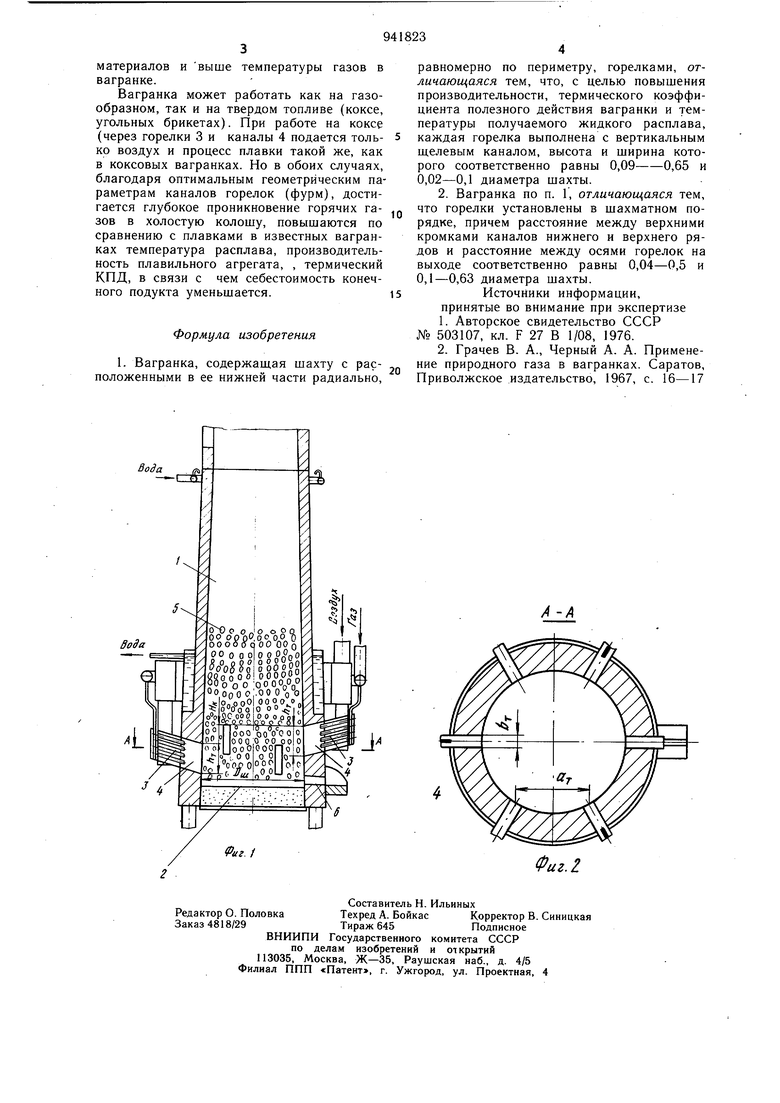

Исследованиями установлено, что рационально выполнять горелки газовых вагранок с огнеупорной насадкой с круглыми выходными сечениями, диаметр которых должен быть 40-90 мм. В таки.х горелках достигается короткофакельное сжигание газа, горелки можно размещать равномер2Q но по периметру шахты в несколько рядовпо высоте. Однако это приемлемо только для газовых вагранок с диаметром шахты 500-700 мм. В вагранках с диаметром шахты больше 700 мм, такие вагранки, но на твердом топливе, преобладают в промышленности строительных материалов, сложно или невозможно разместить в нижней части шахты большое количество горелок с диаметрами в выходных сечениях 40-90 мм, особенно если применяется горячее воздушное дутье. Кроме того, не обеспечивается глубокое проникновение горячих газов в Огнеупорную насадку и равномерность Ьбогрева огнеупорной насадки. Цель изобретения - повышение производительности, термического коэффициента полезного действия и температуры получаемого жидкого расплава. Поставленная цель достигается тем, что в вагранке, содержащей шахту с расположенными в ее нижней части радиально, равномерно по периметру, горелками, каждая горелка выполнена с вертикальным щелевым каналом, высота и ширина которого соответственно равны 0,09-0,65 и 0,02- 0,1 диаметра щахты. При этом горелки установлены в шахматном порядке, причем расстояние между верх ними кромками каналов нижнего и верхнего рядов и расстояние между осями горелок на выходе соответственно равны 0,04-0,5 и 0,1-0,63 диаметра шахты. Указанные величины рациональны в пределах 0,09 Ош « 1-1т 0,65ВшПри 0,02 «0,1Вш; 0,04 Ош« Нк 0,5 Ощпри 0,1 Ош ,63 Ош в связи с тем, что при h.,09 ОщИ прочих одинаковых условиях значительно увеличивается количество горелок, усложняется футеровка, уменьшается глубина проникновения газов в огнеупорную насадку, снижаются температура расплава, термический КПД, производительность вагранки, при .65 Ощ необходимо увеличивать высоту огнеупорной насадки, расход огнеупоров, при этом увеличиваются,тепловые потери на нагрев и глубина проникплавление огнеупоров, а новения горячих газов в огнеупорную насадку, достигнув максимума при Ьт 0,65 Ощ далее не увеличивается. Влияние HK на -увеличение глубины проникновения горячих газов в огнеупорную насадку, поБыщение температуры расплава и производительности вагранки начинается при Нц 0,04 Ош и заканчивается при Нк 0,5 Ощ. При ,5 Ощ глубина проникновения горячих газов в огнеупорную колошу, достигнув максимума при HK 0,5 Ощ, в дальнейшем не увеличивается. Для достижения положительных результатов по повышению температуры расплава и увеличению производительности вагранки величина h должна быть больше Ьт, причем величина Ьт должна находиться в пределах 0,02 Од,Ьт 0,1 Ош,благодаря чему обеспечивается возможность применения небольших по размерам кусков огнеупоров для насадки и обычных шихтовых материалов для плавки. Величину атрационально выдерживать в пределах 0,Юш :ат-$0,063Ош, поскольку в этом случае не усложняется футеровка шахты в зоне расположения горелок и обеспечивается равномерность обогрева горячими газами огнеупорной насадки по периметру шахты. На фиг. 1 изображена вагранка, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Вагранка состоит из шахты 1, в нижней части которой, у подины 2, размещены газовые горелки 3. Вертикальные щелевые каналы 4 газовых горелок расположены радиально, равномерно по периметру шахты. При таких горелках увеличивается глубина проникновения горячих газов в огнеупорную насадку 5, благодаря чему повышается температура получаемого жидкого расплава увеличивается термический коэффициент полезного действия вагранки. Вертикальные шелевые каналы при выполнении их нижних стенок под углом 10-30° к горизонтальной плоскости не заливаются и не перекрываются расплавом. Выпуск расплавленного материала производится через летку 6. Работа вагранки происходит так, что она незначительно отличается от работы обычных вагранок или газовых вагранок с холостой огнеупорной колошей. Сначала производится розжиг горелок дровами или запальником, для чего через горелки 3 и вертикальные каналы 4 подается воздух, а затем природный газ. Горящими факелами нагревается футеровка вагрянки до 1500-1650 С, после чего на высоту выше каналов горелок загружается огнеупорная насадка, состоящая из кусков шамотного или высокоглиноземистого огнеупора, карборунда, боя угольных электродов, углеродсодержаших брикетов или шаров. Оптимальным материалом для огнеупорной насадки при плавке силикатов являются огнеупорные шары dl25 мм, состоящие из шамота и углерода. После прогрева огнеупорной насадки до 1500-1650°С загружают шихту, состоящую из различных силикатных материалов, шлаков, боя строительных кирпичей, известняка. На огнеупорной насадке шихта плавится, расплавленный материал, стекая по кускам огнеупорной насадки, перегревается и выходит через летку 6 в нижней части шахты. За пределами шахты жидкий шлак распыляется и превращается в шлаковату. Для поддержания постоянной высоты огнеупорной насадки в шихту добавляется небольшое количество огнеупоров, которые не разрушаясь доходят до зоны плавления, так как их температура плавления выше температуры плавления расплавляемых силикатных

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНЕРАЛОВАТНАЯ ГАЗОВАЯ ВАГРАНКА С ОГНЕУПОРНОЙ НАСАДКОЙ | 2005 |

|

RU2281448C1 |

| СПОСОБ ПЛАВКИ В ГАЗОВОЙ ВАГРАНКЕ | 2008 |

|

RU2380325C1 |

| Вагранка | 1989 |

|

SU1649224A1 |

| ГАЗОВАЯ ВАГРАНКА | 1994 |

|

RU2076290C1 |

| Газовая вагранка | 1975 |

|

SU655880A1 |

| ГАЗОВАЯ ВАГРАНКА | 1995 |

|

RU2091686C1 |

| Минераловатная вагранка | 1982 |

|

SU1308811A1 |

| Газовая вагранка | 1971 |

|

SU422303A1 |

| ГАЗОВАЯ ВАГРАНКА С ХОЛОСТОЙ ОГНЕУПОРНОЙ КОЛОШЕЙ | 1994 |

|

RU2077688C1 |

| ОГНЕУПОРНАЯ НАСАДКА ГАЗОВОЙ ВАГРАНКИ | 2001 |

|

RU2194932C1 |

Авторы

Даты

1982-07-07—Публикация

1977-12-16—Подача