Изобретение относится к фильтрования, а именно к устройствам для регенерации фильтровальных материалов и может быть использовано в устройстве при изготовлении железобетонных и бетонных изделий методом вакуумирования и других отраслях промышленности.

Известно устройство для регенерации фильтровальной ткани, выполненное в виде стиральной машины, залитой раствором, в которую загружают ткань, перемешивают заданное время при реверсивном вращении барабана, сливают раствор, перемешивают ткань с водой, сливают воду и выгружают

ткань l.

Однако фильтровальный материал, подлежащий регенерации, часто оказывается настолько загрязнен, что плохо.поддается складыванию и смятию, а неупорядоченное перемещение ткани без механической обработки не обеспечивает качественную очистку.

Наиболее близким по технической сущности и достигаемому результату к изобретению, является устройство для регенерации фильтровальных материалов , содер явщее емкость, частично заполненную регенерационнсй жидкостью, установленные одна над другой с возможностью вращения катушки с фильтрующим материалов, одна из которых погружена в регенерационную жидкость, вращающийся лопастной активатор и источник сжатого воздуха, причем нижняя катушка выполнена перфорированной и соединена с источнике сжатого воздуха 2.

10

Недостаткс1ми известного устройства являются неэффективная регенерация ткани из-за, неравномерной очистки материала по длине и отсутствие достаточного механического воздей15ствия на -материал для разрушения зацементированного слоя.

Цель изобретения - повышение эффективности регенерации материалов, имеющих цементированные наслоения

20 на поверхности.

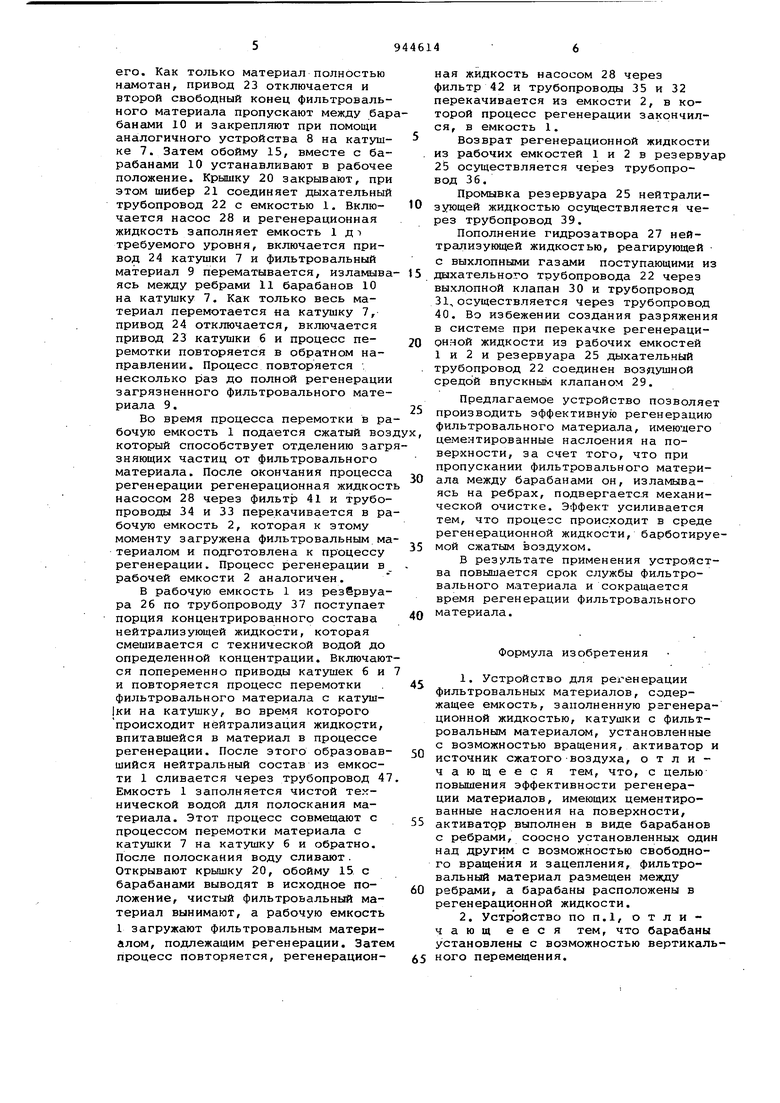

Указанная цель достигается тем, что в устройстве для регенерации фильтровальных материалов, содержащем емкость, заполненную регенера25ционной жидкостью, катушки с фильтровальным материалов, установленные .с возможностью вращения, активатор и источник сжатого воздуха, активатор вьлполнен в виде барабанов с

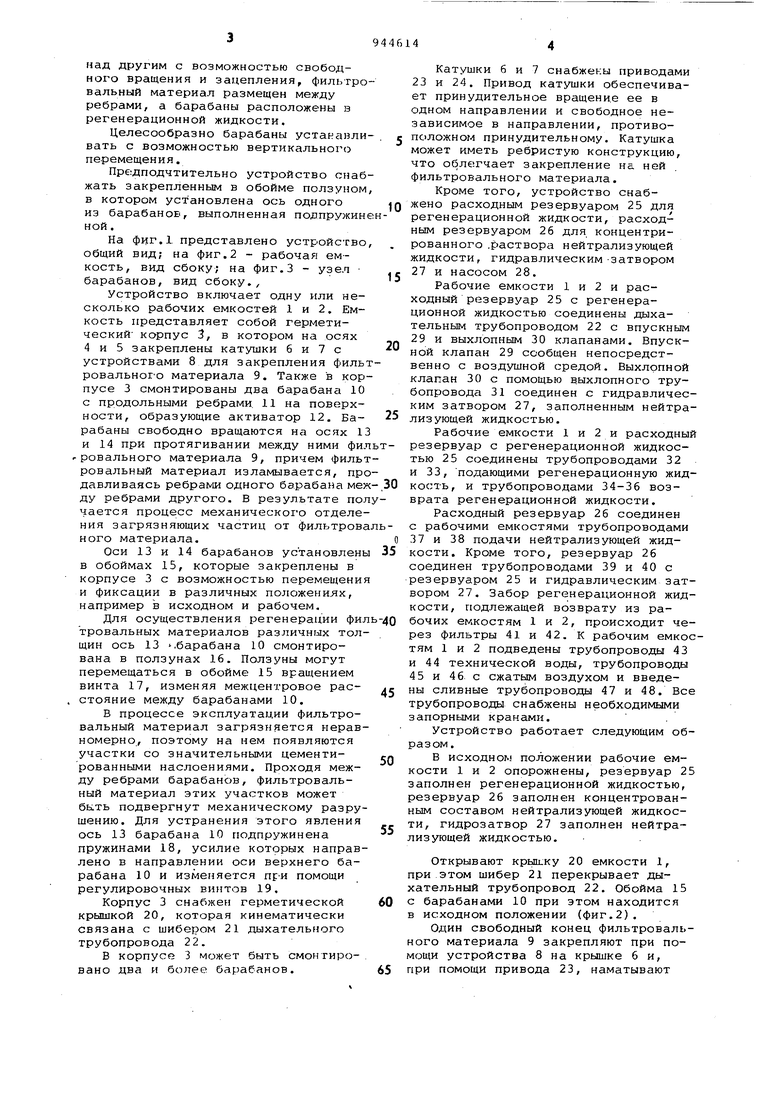

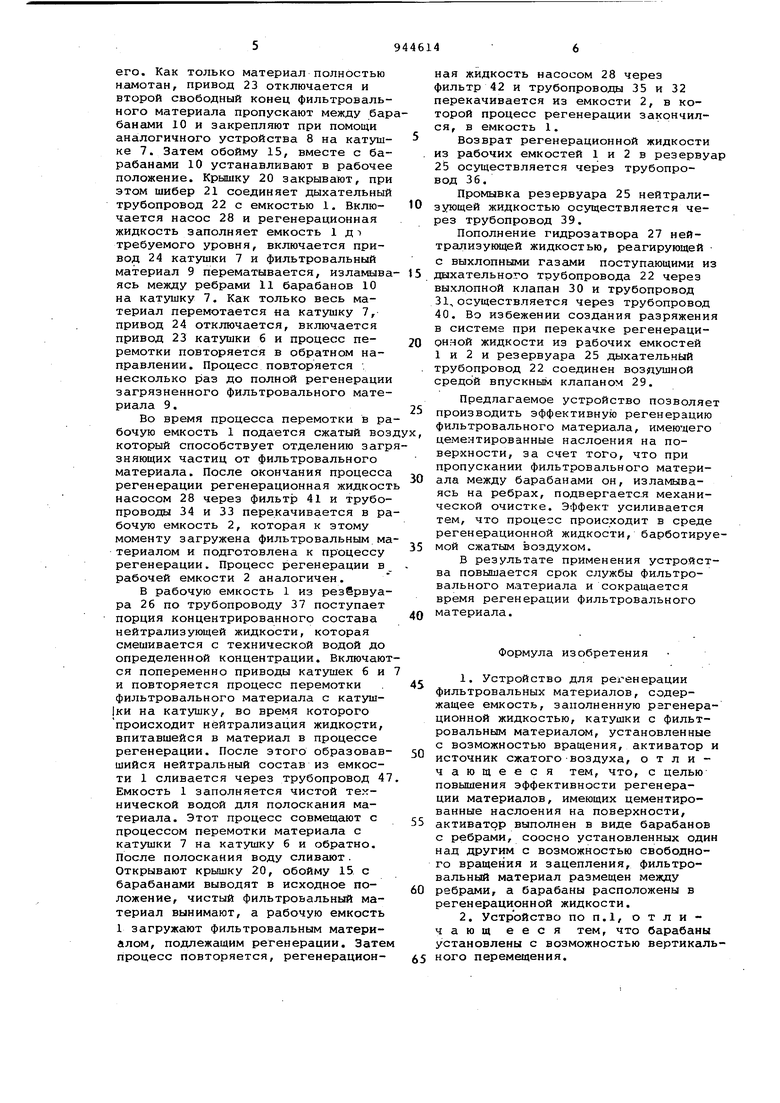

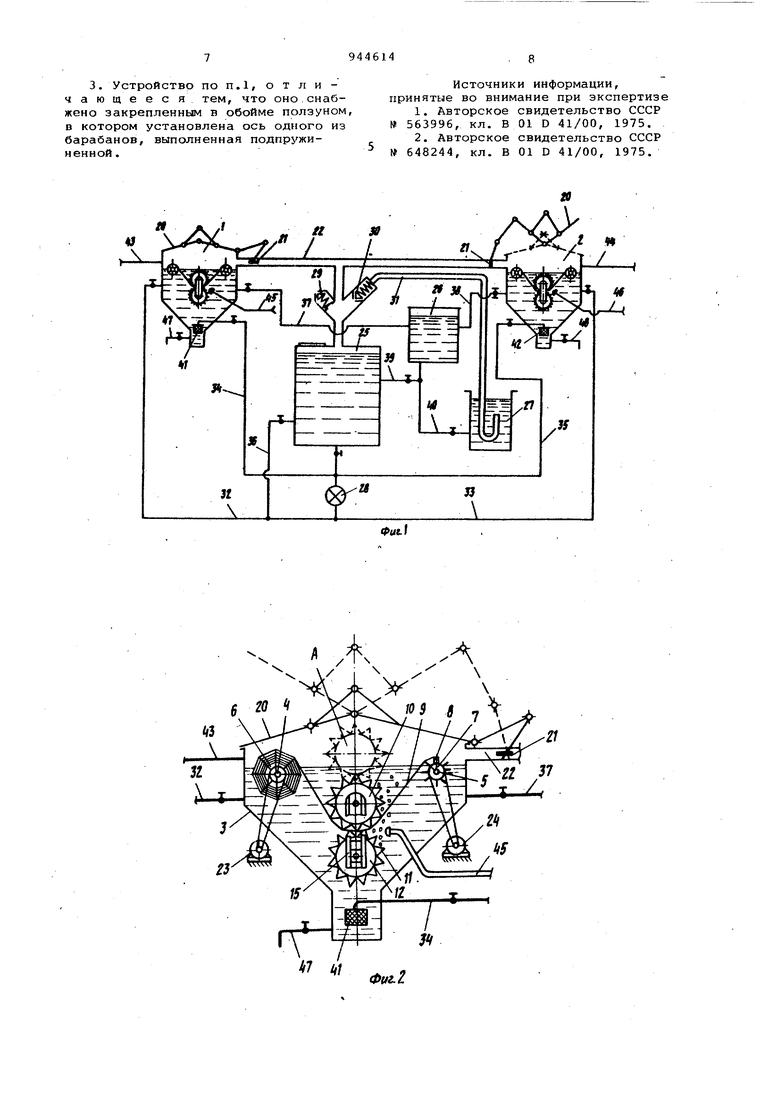

30 ребрами, соосно установленных один над другим с возможностью свободного вращения и зацепления, фильтро вальный материал размещен между ребрами, а барабаны расположены в регенерационной жидкости. Целесообразно барабанн устаяанли вать с возможностью вертикальног(э перемещения. Пр€:дподчтительно устройство снаб жать закрепленным в обойме ползуном в котором установлена ось одного из барабанов, выполненная подпружин ной . На фиг.1 представлено устройство общий вид; на фиг.2 - рабочая емкость, вид сбоку; на фиг.З - узел барабанов, вид сбоку., Устройство включает одну или несколько рабочих емкостей 1 и 2, Емкость представляет собой герметический корпус 3, в котором на осях 4 и 5 закреплены катушки б и 7 с устройствами 8 для закрепления филь ровального материала 9. Также в кор пусе 3 смонтированы два барабане 10 с продольными ребрами. 11 на поверхности, образующие активатор 12. Барабаны свободно вращаются на осях 1 и 14 при протягивании между ними фи ровального материала 9, причем филь ровальный материал изламывается, пр давливаясь ребрами одного барабана ме ду ребрами другого. В результате по чается процесс механического отделе ния загрязняющих частиц от фильтров ного материала. Оси 13 и 14 барабанов установлен в обоймах 15, которые закреплены в корпусе 3 с возможностью перемещени и фиксации в различных положениях, например в исходном и рабочем. Для осуществления регенерации фи тровальных материалов различных тол щин ось 13 .барабана 10 смонтирована в ползунах 16. Ползуны могут перемещаться в обойме 15 вращением винта 17, изменяя межцентровое расстояние между барабанами 10. В процессе эксплуатации фильтровальный материал загрязняется нерав номерно, поэтому на нем появляются участки со значительными цементированными наслоениями. Проходя между ребрами барабанов, фильтровальный материал этих участков может бн.ть подвергнут механическому разру шению. Для устранения этого явления ось 13 барабана Ю подпружинена пружинами 18, усилие которых направ лено в направлении оси верхнего барабана 10 и изменяется при помощи регулировочных винтов 19. Корпус 3 снабжен герметической крышкой 20, которая кинематически связана с шибером 21 дыxaтeльF oгo трубопровода 22. В корпусе 3 может быть смонтировано два и более: барабанов. Катушки б и 7 снабжены приводами 23 и 24. Привод катушки обеспечивает принудительное вращение ее в одном направлении и свободное независимое в направлении, противоположном принудительному. Катушка может иметь ребристую конструкцию, что облегчает закрепление н ней фильтровального материала. Кроме того, устройство снабжено расходным резервуаром 25 для регенерационной жидкости, расходным резервуаром 26 для концентрированного .раствора нейтрализующей жидкости, гидравлическим -затвором 27 и насосом 28. Рабочие емкости 1 и 2 и расходный резервуар 25 с регенерационной жидкостью соединены дыхательным трубопроводом 22 с впускным 29 и выхлопным 30 клапанами. Впускной клапан 29 сообщен непосредственно с воздушной средой. Выхлопной клапан 30 с помощью выхлопного трубопровода 31 соединен с гидравлическим затвором 27, заполненным нейтрализующей жидкостью. Рабочие емкости 1 и 2 и расходный резервуар с регенерационной жидкостью 25 соединены трубопроводами 32 и 33, подающими регенерационную жидкость, и трубопроводами 34-36 возврата регенерационной жидкости. Расходный резервуар 26 соединен с рабочими емкостями трубопроводами 37 и 38 подачи нейтрализующей жидкости. Кроме того, резервуар 26 соединен трубопроводами 39 и 40 с резервуаром 25 и гидравлическим затвором 27. Забор регенераиионной жидкости, подлежащей возврату из рабочих емкостям 1 и 2, происходит через фильтры 41 и 42. К рабочим емкостям 1 и 2 подведены трубопроводы 43 и 44 технической воды, трубопроводы 45 и 46 с сжатым воздухом и введены сливные трубопроводы 47 и 48. Все трубопроводы снабжены необходимыми запорными кранами. Устройство работает следующим образом. В исходном положении рабочие емкости 1 и 2 опорожнены, резервуар 25 заполнен регенерационной жидкостью, резервуар 26 заполнен концентрованным составом нейтрализующей жидкости, гидрозатвор 27 заполнен нейтрализующей жидкостью. Открывают крьш-ку 20 емкости 1, при этом шибер 21 перекрывает дыхательный трубопровод 22. Обойма 15 с барабанами 10 при этом находится в исходном положении (фиг.2). Один свободный конец фильтровального материала 9 закрепляют при помощи устройства 8 на крышке 6 и, при помощи привода 23, наматывают

его. Как только материал полностью н.амотан, привод 23 отключается и второй свободный конец фильтровального материала пропускают между барбанами 10 и закрепляют при помощи аналогичного устройства 8 на катушке 7. Затем обойму 15, вместе с барабанами 10 устанавливают в рабочее положение. Крышку 20 закрывают, при этом шибер 21 соединяет дыхательный трубопровод 22 с емкостью 1. Включается насос 28 и регенерационная жидкость заполняет емкость 1 дч требуемого уровня, включается привод 24 катушки 7 и фильтровальный материал 9 перематывается, изламыва ясь между ребрами 11 барабанов 10 на катушку 7. Как только весь материал перемотается на катушку 7, привод 24 отключается, включается привод 23 катушки б и процесс перемотки повторяется в обратном направлении. Процесс повторяется ; несколько раз до полной регенерации загрязненного фильтровального материала 9.

Во время процесса перемотки в рабочую емкость 1 подается сжатый воз который способствует отделению загрзняющих частиц от фильтровального материала. После окончания процесса регенерации регенерационная жидкост насосом 28 через фильтр 41 и трубопроводы 34 и 33 перекачива.ется в рабочую емкость 2, которая к этому моменту загружена фильтровальным материалом и подготовлена к процессу регенерации. Процесс регенерации в рабочей емкости 2 аналогичен.

В рабочую емкость 1 из резбрвуара 26 по трубопроводу 37 поступает порция концентрированного состава нейтрализующей жидкости, которая смешивается с технической водой до определенной концентрации. Включаются попеременно приводы катушек 6 и и повторяется процесс перемотки . фильтровального материала с катуш|ки на катушку, во время которого происходит нейтрализация жидкости, впитавшейся в материал в процессе регенерации. После этого образовавшийся нейтральный состав из емкости 1 сливается через трубопровод 47 Емкость 1 заполняется чистой технической водой для полоскания материала. Этот процесс совмещают с процессом перемотки материала с катушки 7 на катушку 6 и обратно. После полоскания воду сливают . Открывают крышку 20, обойму 15 с барабанами выводят в исходное положение, чистый фильтровальный материал вынимают, а рабочую емкость 1 загружают фильтровальным материалом, подлежащим регенерации. Затем процесс повторяется, регенерационная жидкость насосом 28 через фильтр 42 и трубопроводы 35 и 32 перекачивается из емкости 2, в которой процесс регенерации закончился, в емкость 1.

Возврат регенерационной жидкости из рабочих емкостей 1 и 2 в резервуа 25 осуществляется через трубопровод 36.

Промывка резервуара 25 нейтрализующей жидкостью осуществляется через трубопровод 39.

Пополнение гидрозатвора 27 нейтрализующей жидкостью, реагирующей с выхлопными газами поступающими из дыхательного трубопровода 22 через выхлопной клапан 30 и трубопровод 31, осуществляется через трубопровод 40. Во избежении создания разряжени в системе при перекачке регенерационной жидкости из рабочих емкостей 1 и 2 и резервуара 25 дыхательный трубопровод 22 соединен воздушной средой впускным клапаном 29.

Предлагаемое устройство позволяе производить эффективную регенерацию фильтровального материала, имеющего цементированные наслоения на поверхности, за счет того, что при пропускании фильтровального материала между барабанами он, изламываясь на ребрах, подвергается механической очистке. Эффект усиливается тем, что процесс происходит в среде регенерационной жидкости, барботирумой сжатым воздухом.

В результате применения устройства повышается срок службы фильтровального материала и сокращается время регенерации фильтровального материала.

Формула изобретения

1.Устройство для рех енерации фильтровальных материалов, содержащее емкость, заполненную рагенерационной жидкостью, катушки с фильтровальным материалом, установленные с возможностью вращения, активатор и источник сжатого-воздуха, отличающееся тем, что, с целью повышения эффективности регенерации материалов, имеющих цементированные наслоения на поверхности, активатор выполнен в виде барабанов с ребрами, соосно установленных один над другим с возможностью свободного вращения и зацепления, фильтровальный материал размещен между ребрами, а барабаны расположены в регенерационной жидкости.

2.Устройство ПОП.1, ОТЛИчающ ееся тем, что барабаны установлены с возможностью вертикального перемещения.

3. Устройство по п.1, о т л и чающееся тем, что оно.снабжено закрепленным в обойме ползуном, в котором установлена ось одного из барабанов, выполненная подпружиненной .

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 563996, кл. В 01 D 41/00, 1975.

2.Авторское свидетельство СССР № 648244, кл. В 01 D 41/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации фильровальных материалов | 1975 |

|

SU648244A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ УПЛОТНЕННОГО МАТЕРИАЛА ОТ СЕТЧАТОЙ ОСНОВЫ ИЗДЕЛИЯ | 1995 |

|

RU2089016C1 |

| Устройство для регенерации фильтровальной перегородки | 1990 |

|

SU1717186A1 |

| Устройство для регенерации фильтровальных полотен | 1984 |

|

SU1194464A1 |

| Устройство для жидкостной обработки фильтровального материала | 1988 |

|

SU1564233A1 |

| КОМПЛЕКС ГРУППОВОЙ ЗАПРАВКИ ЛЕТАТЕЛЬНЫХ АППАРАТОВ ТОПЛИВОМ | 2023 |

|

RU2807222C1 |

| Барабанный вакуум-фильтр | 1981 |

|

SU973143A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕФТЕГАЗОПРОМЫСЛОВЫХ РАБОТ И ГЛУБОКОВОДНАЯ ПЛАТФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1997 |

|

RU2140527C1 |

| Пресс конвейерный для обезвоживания помета птицы | 2019 |

|

RU2728467C1 |

| Ленточный вакуум-фильтр со сходящим полотном | 1981 |

|

SU969292A1 |

l

fl

Авторы

Даты

1982-07-23—Публикация

1981-01-04—Подача