(S) ИЗОЛЯТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОВОЛЬТНЫЙ ИЗМЕРИТЕЛЬНЫЙ ТРАНСФОРМАТОР ТОКА С ГАЗОВОЙ ИЗОЛЯЦИЕЙ | 1999 |

|

RU2211499C2 |

| ВЫСОКОВОЛЬТНЫЙ ТРАНСФОРМАТОР ТОКА С ГАЗОВОЙ ИЗОЛЯЦИЕЙ | 1990 |

|

SU1805784A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 2010 |

|

RU2419911C1 |

| ТРАНСФОРМАТОР ТОКА НАРУЖНОЙ УСТАНОВКИ | 1996 |

|

RU2114477C1 |

| Высоковольтный изолятор и способ его изготовления | 1980 |

|

SU1041046A3 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР УВЕЛИЧЕННОЙ ЖЕСТКОСТИ | 2006 |

|

RU2319241C1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕНАПРЯЖЕНИЙ | 2004 |

|

RU2256972C1 |

| ВЫСОКОВОЛЬТНАЯ ЛИНИЯ ЭЛЕКТРОПЕРЕДАЧИ И ВЫСОКОВОЛЬТНЫЙ ИЗОЛЯТОР ДЛЯ ЭТОЙ ЛИНИИ | 2008 |

|

RU2378725C1 |

| ВВОД ВЫСОКОГО НАПРЯЖЕНИЯ | 2000 |

|

RU2195032C2 |

| СВЕТОДИОДНАЯ ЛАМПА ТИПА ПРЯМОЙ ТРУБКИ | 2009 |

|

RU2504715C2 |

Изобретение относится к электротехнике, а именно к изоляторам, Е особенности большой длины, используемых в аппаратах высокого напряжения, например вакуумных выключателях, преимущественно для покрышек, работающих в условиях внутреннего давления и заполненных диэлектрической жидкостью или газом.

Известен цилиндрический фарфоровый изолятор большой длины, набранный из отдельных элементарных частей, каждая из которых снабжена ребрами, равномерно распределенными по ее длине. Соединение элементарных частей между собой осуществляется с помощью тщательно обработанных цапф с малой конусностью и относительно большой йсевой длиной. Сборка nor крышки выполняется в вакууме с предварительным нанесением на сопрягаемые поверхности клеящего вещества ООднако из-за сложности формования , сушки и обжига фарфоровых деталей не удается получить развитую поверхность ребер, необходимую для . удлинения пути утечки, а также достаточно точные размеры по диаметру и высоте. Вследствие неравномерных усадок при обжиге деталей часто бывает необходимо прибегать к исправлению брака посредством шлифовки. Длительность, изготовления фарфороIQ вых деталей и высокая трудоемкость, обусловленная требованиями тщательной обработки конических цапф и сборкой элементов изолятора в вакууме, приводит к значительной себестои(5 мости изоляторов.

Наиболее близким к предлагаемому по технической сущности является изолятор, состоящий из отдельных одинаковых литых изоляционных элементов,

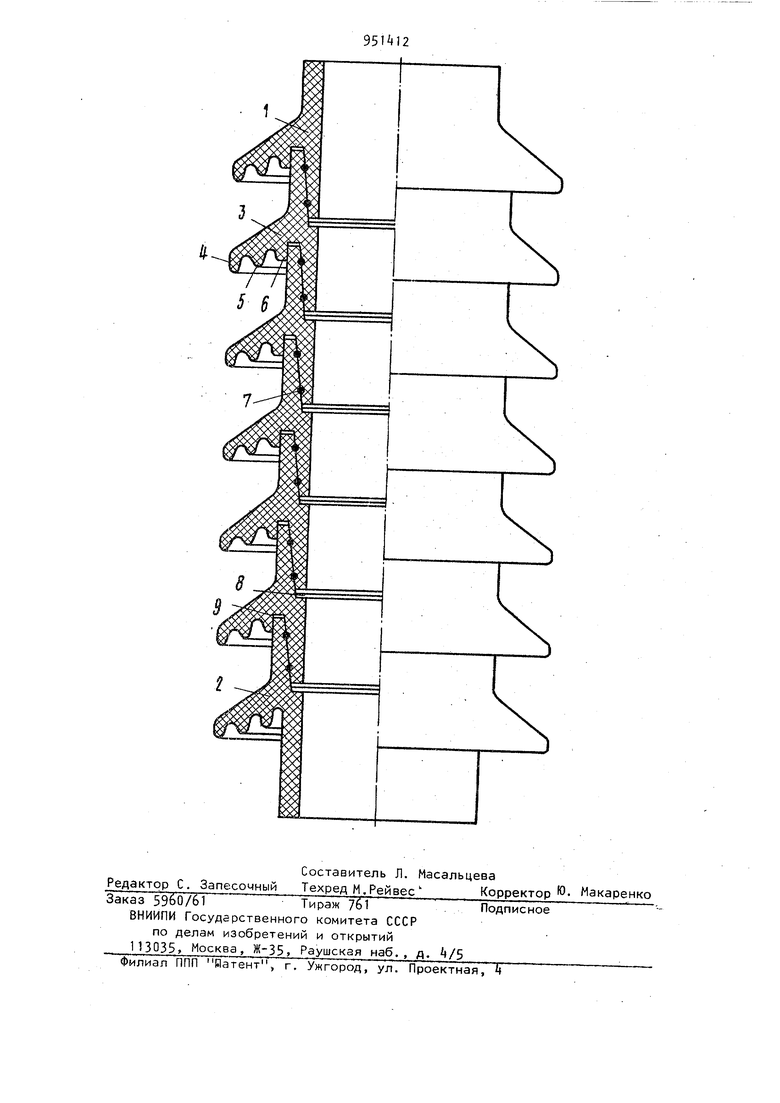

20 соединенных друг с другом клеящим веществом.. В этом изоляторе каждый элемент выполнен с одним ребром, которое на своей внешней поверхности имеет несколько кольцевых выступов с развитой поверхностью, значительно удлиняющих путь утечки. Элемент формуется из эпоксидной смолы и на берхней и нижней- сторонах имеет цилиндрические поверхности для соединения элементов между собой. Изолятор набирается путем соединения изоляционных элементов посредством клеящего вещества. За счет использования клеящего вещества на основе эпоксидной смолы вся изоляционная покрышка оказывается выполненной из одного и того же материала, что благоприятно сказывается на ее рабо- е при колебаниях окружающей температуры в процессе эксплуатации z., Однако в связи с тем, что сочленение элементов друг с другом выполняется по гладким цилиндричесКИМ поверхностям, надежность их сце ления может оказаться недостаточной особенно ггри работе изолятора в условиях повышенного внутреннего давл ния газа или диэлектрической жидкое ти. Кроме того, при сборке покрышки значительной длины, состоящей из бо шого количества отдельных элементов возможно искривление покрышки вслед ствие отклонения от соосности сопря гаемых поверхностей каждогр из элементов. I Цель изобретения - повышение надежности изолятора.. Поставленная цель достигается те что в известном изоляторе, содержащ соединенные между собой клеем изоля ционные элементы, сопрягаемые повер ности которых выполнены коническими на сопрягаемых поверхностях изоляционных элементов выполнены совмещенные пазы, образующие полости, заполненные клеем. На чертеже изображен общий вид изолятора в разрезе. Изолятор состоит из верхнего 1, нижнего -2 и ряда одинаковых промежуточных изоляционных элементов 3 соединенных между собой. Каждый эле мент 3 отлит из эпоксидной смолы с наполнителем и выполнен с одним ребром и, на нижней поверхности которого имеется несколько длинных концентрических выступов 5 и 6, слу жащих для удлинения пути утечки. В верхней и нижней частях элемента 3 предусмотрены внутренняя и наружная поверхности с малой конусностью и iотносительно большой осевой длиной. 2k которые сопряжены соответственно с наружной поверхностью предыдущего элемента и с внутренней поверхностью последующего. Наружная сопрягаемая поверхность элемента выполнена в форме сферы с малой кривизной. Это позволяет при сборке элементов использоаать шарнирное соединение для получения изолятора большой длины с высокой степенью соосности всех элементов. На сопрягаемых поверхностях каждого из элементов выполнены совмещенные пазы, например, по винтовой линии, которые образуют при соединении полости. Для получения большого количества полостей при соединении элементов, пазы верхней и нижней сопрягаемых поверхностей могут перекрещиваться. Указанные полости заполнены клеящим веществом, которое после отверждения образует шпонки 7. Шпоночное соединение, образованное клеящим веществом, увеличивает поверхность сцепления между элементами и может дополнительно работать на срез. Шпонки значительно повышают механическую прочность узла соединения элементов и обеспечивают надежность в процессе длительной эксплуатации, что особенно важно для изоляторов, работающих под внутренним избыточным давлением, либо несущих значительные механические нагруз.ки. Изменяя профиль, глубину и количество канавок для образования шпонок, появляется возможность создания изолятора с заданными прочностными характеристиками. Выполнение мест соединения элементов изолятора в форме шарнира позволяет обеспечить самоустанавливаемость элементов друг относительно друга и необходимую прямолинейность всего изолятора, что имеет большое значение при установке конструктивных элементов аппарата внутри изолятора, так как приводит к сокращ.ению его поперечных габаритов. При этом значительно.упрощается процесс сборки изолятора. В местах внутренних торцевых стыков элементов 1, 2 и 3 предусмотрены электростатические емкостные экраны 8, выполненные в. виде кольцевых прокладок из эпоксидного компаунда холодного или горячегоотверждения, наполненного сажей. Экраны выравнивают электрическое поле по длине изолятора, что позволяет повысить разрядные напряжения и увеличить надежность работы изолятора.

Электростатические емкостные экраны, установленные в местах внутренних стыков элементов, увеличивают продольную емкость изолятора и повышают его высоковольтные характеристики..

Сборка изолятора осуществляется следующим образом.

На сопрягаемые элементы поверхности каждого из изоляционных элементов наносится клеящее вещество. В качестве клеящего вещества может использоваться, например, эпоксидный клей с кварцевым наполнителем.

Для обеспечения герметичности изолятора и прочности соединения элементов сборку целесообразно производить при положении изолятора выступами 5 и 6 вверх. При этом кольцевая канавка 9 также заполняется клеящим веществом и в контакте с торцем сопрягаемого элемента образует герметичный замок, который предотвращает вытекание клеящего вещества из полостей, образованных канавками на . сопрягаемых поверхностях.

После отверждения эпоксидного клея получается монолитный .изолятор нужной длины высокой прочности. Внедрение настоящей конструкции позволяет обеспечить высоковольтные аппараты прочными и надежными изоляторами, в частности создать вакуумные выключатели на высокие напряжения с большим количеством последовательно соединенных камер., для которых требуются изоляторы значительной длины.

Формула изобретения.

. Изолятор, содержащий соединенные между собой клеем изоляционные элементы, сопрягаемые поверхности которых выполнены коническими, отличающийся тем, что, с целью

повышения надежности, на сопрягаемых поверхностях изоляционных элементов выполнены совмещенные пазы, образующие полости, заполненные клеем. Источники информации,

принятые во. внимание при экспертизе

Авторы

Даты

1982-08-15—Публикация

1980-07-25—Подача