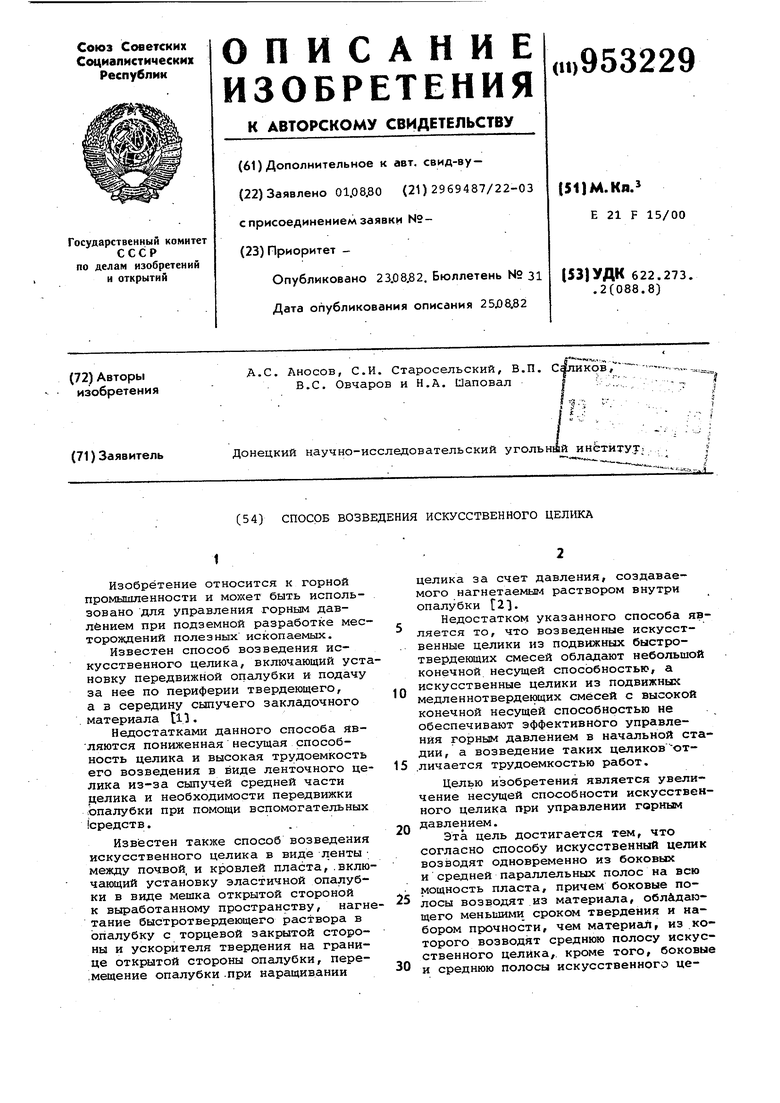

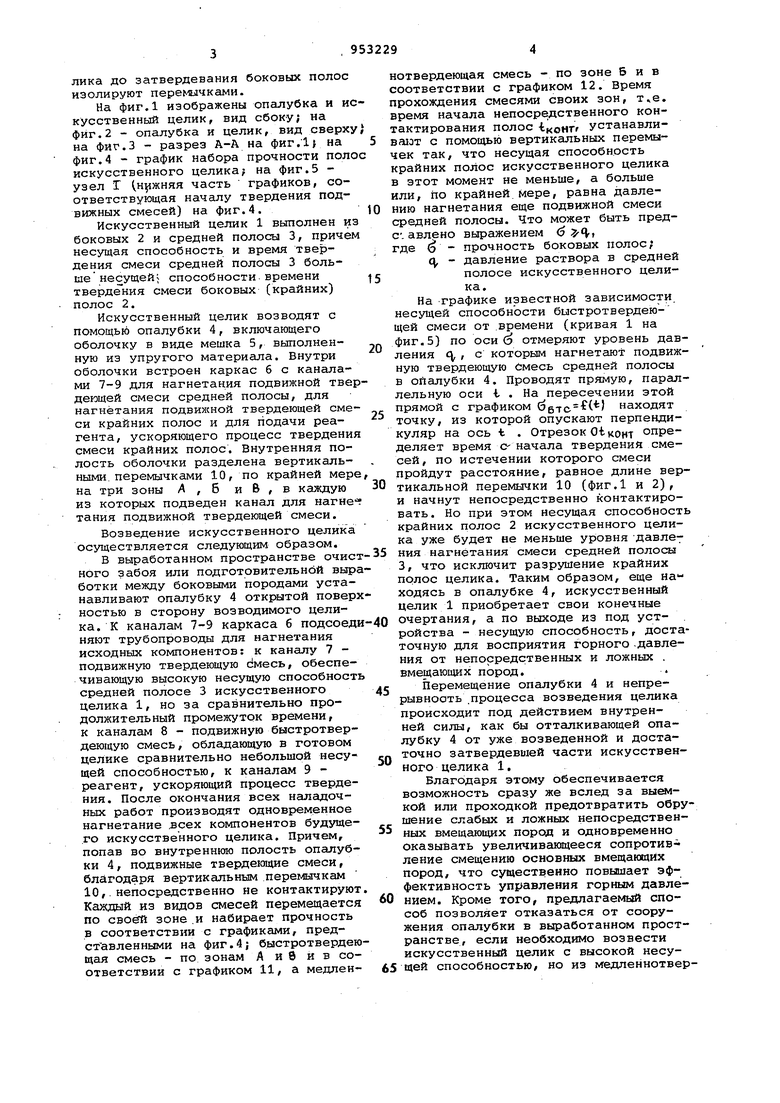

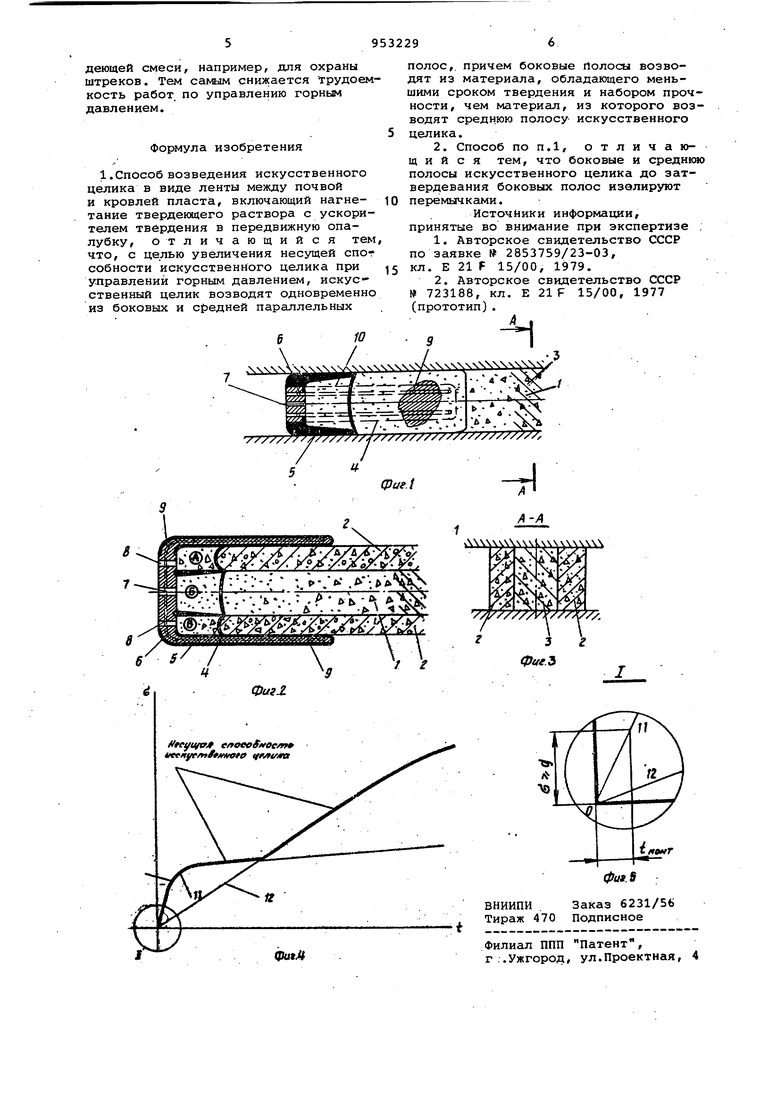

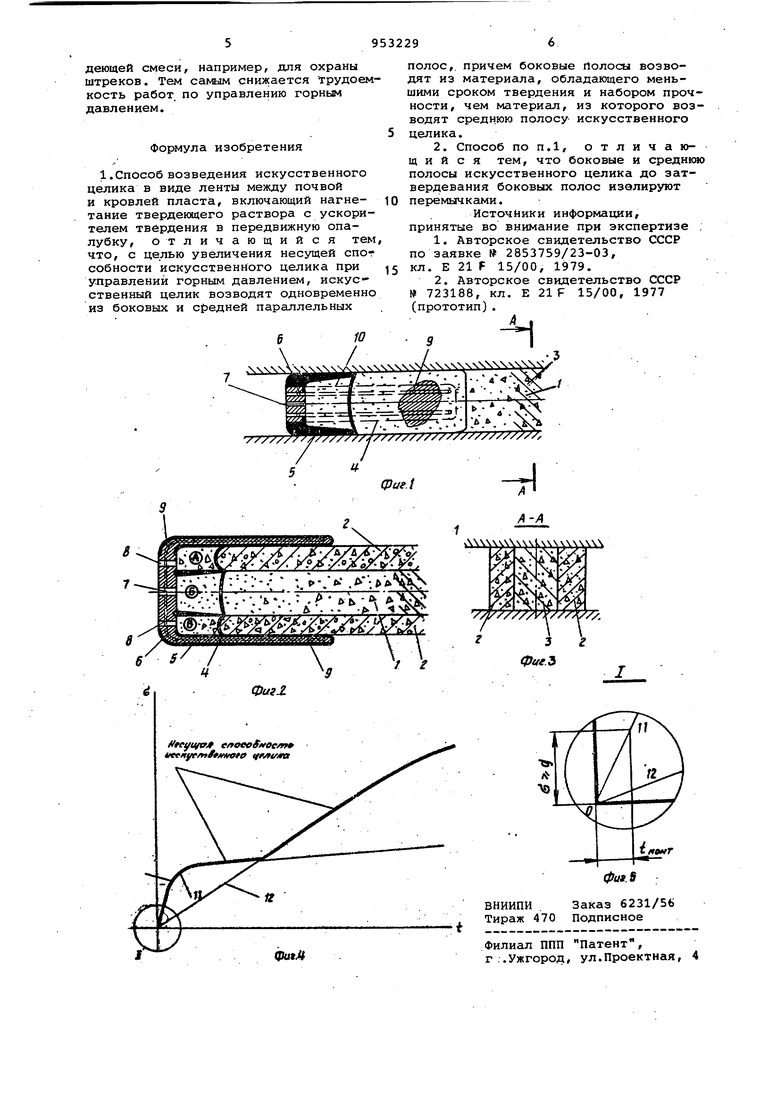

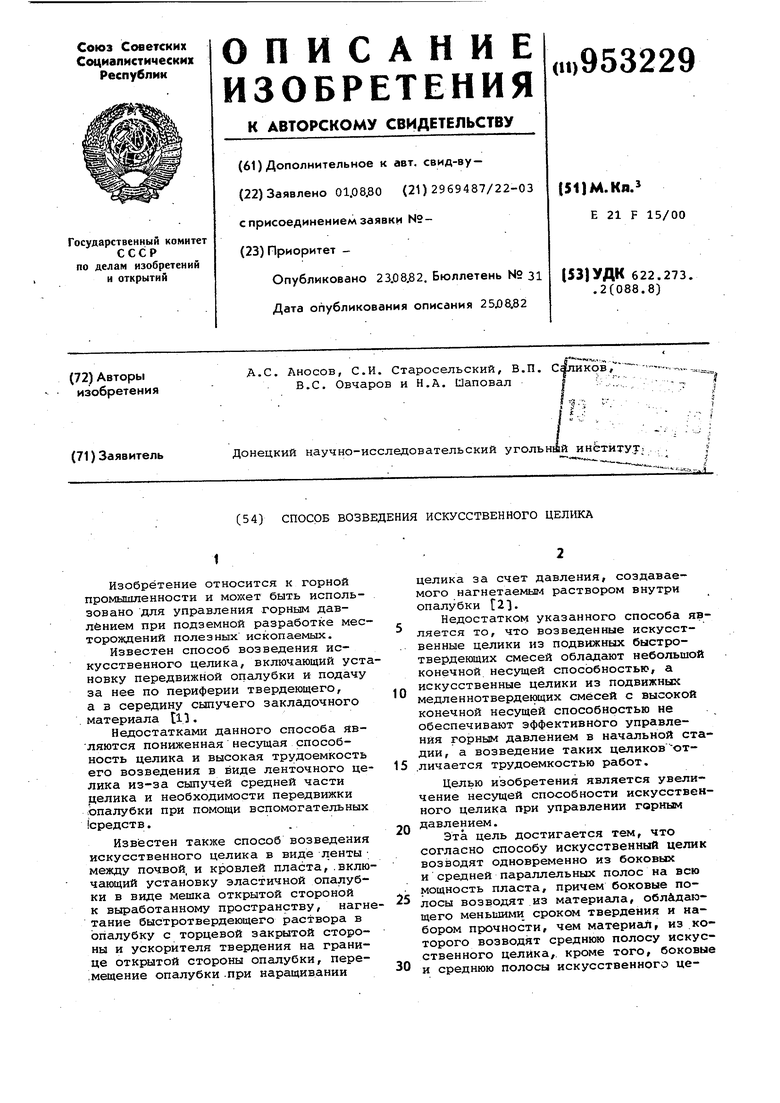

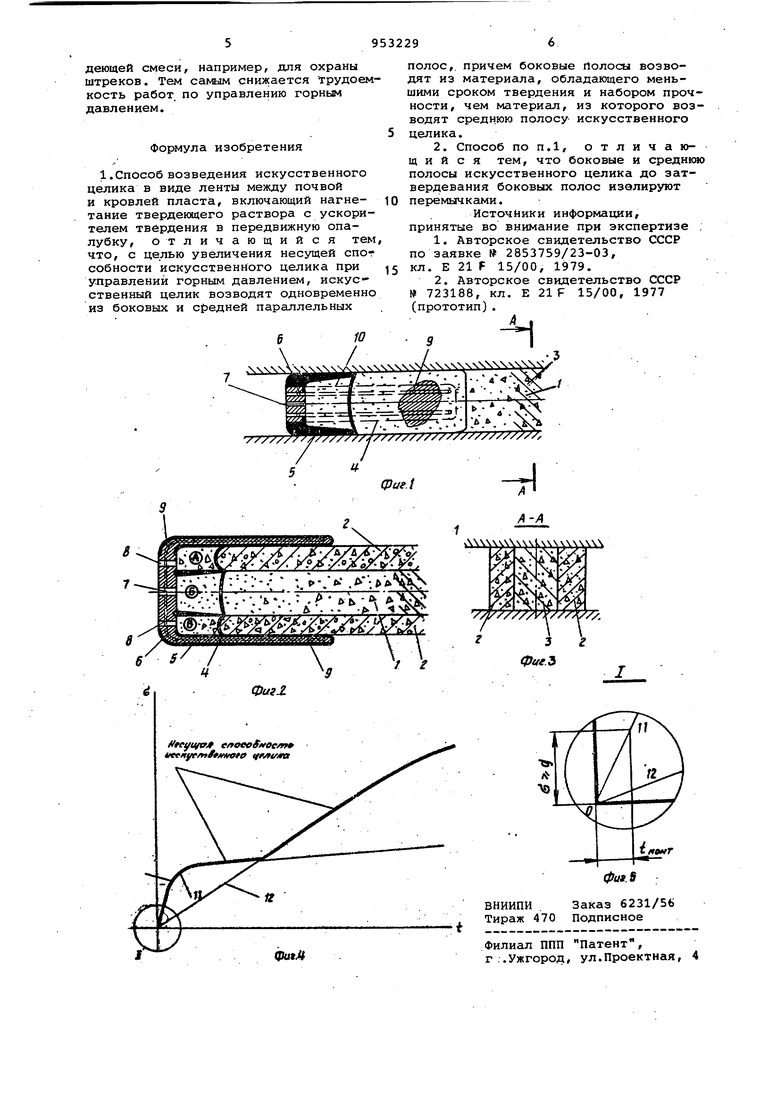

лика до затвердевания боковых полос изолируют пepe гiIчкaми. На фиг.1 изображены опалубка и и кусственный целик, вид сбоку; на фиг. 2 - опалубка и целик, вид сверх на фиг.З - разрез А-А на фиг.1| на фиг.4 - график набора прочности пол искусственного целика; на фиг.5 узел Г часть графиков, соответствующая началу твердения подвижных смесей) на фиг.4. Искусственный целик 1 выполнен и боковых 2 и средней полосы 3, приче несущая способность и время твердения смеси средней полосы 3 больше несущей; способности времени твердения смеси боковых (крайних) полос 2. Искусственный целик возводят с помощью опалубки 4, включающего оболочку в виде мешка 5, выполненную из упругого материала. Внутри оболочки встроен каркас б с каналами 7-9 для нагнетания подвижной тве деющей смеси средней полосы, для нагнетания подвижной твердеющей сме си крайних полос и для подачи peaгента, ускоряющего процесс твердени смеси крайних полос. Внутренняя полость оболочки разделена вертикальными, перемычками 10, по крайней мер на три зоны А , б и В , в каждую из которых подведен канал для нагне тания подвижной твердеющей смеси. Возведение искусственного целика осуществляется следующим образом. В выработанном пространстве очис ного забоя или подготовительной выр ботки между боковыми породами устанавливают опалубку 4 открытой повер ностью в сторону возводимого целика. К каналам 7-9 каркаса б подсоед няют трубопроводы для нагнетания исходных компонентов: к каналу 7 подвижную твердеющую ёмесь, обеспечивающую высокую несущую способност средней полосе 3 искусственного целика 1, но за сравнительно продолжительный промежуток времени, к каналам 8 - подвижную быстротвердеющую смесь, обладающую в готовом целике сравнительно небольшой несущей способностью, к каналам 9 реагент, ускоряющий процесс твердения. После окончания всех наладочных работ производят одновременное нагнетание всех компонентов будущего искусственного целика. Причем, попав во внутреннюю полость опалубки 4 , подвижные твердеющие смеси, благодаря вертикальным переглычкам 10,.непосредственно не контактируют Каждый из видов смесей перемещается по своей зоне .и набирает прочность в соответствии с графиками, представленными на фиг. 4; быстротвердею щая смесь - по зонам А и 9 и в соответствии с графиком 11, а медленнотвердеющая смесь - по зоне бив соответствии с графиком 12. Время прохождения смесями своих зон, т,е. время начала непосредственного контактирования полос -Ьконтг устанавливают с помощью вертикальных перемычек так, что несущая способность крайних полос искусственного целика в этот момент не меньше, а больше или, по крайней. Мере, равна давлению нагнетания еще подвижной смеси средней полосы. Что может быть предел авле но выражением б где э - прочность боковых полос; q, - давление раствора в средней полосе искусственного целика. На графике известной зависимости несущей способности быстротвердеющей смеси от времени (кривая 1 на фиг.5) по оси (д отмеряют уровень давления , с которым нагнетсшзт подвижную твердеющую Смесь средней полосы в опалубки 4. Проводят прямую, параллельную оси i . На пересечении этой прямой с графиком ) находят точку, из которой опускают перпендикуляр на ось t . Отрезок OtKOHT определяет время Сначала твердения смесей, по истечении которого смеси пройдут расстояние, равное длине вертикальной перемычки 10 (фиг.1 и 2), и начнут непосредственно контактировать. Но при этом несущая способность крайних полос 2 искусственного целика уже будет не меньше уровня давления нагнетания смеси средней полосы 3, что исключит разрушение крайних полос целика. Таким образом, еще находясь в опалубке 4, искусственный целик 1 приобретает свои конечные очертания, а по выходе из под уст- . ройства - несущую способность, достаточную для восприятия горного -давления от непосредственных и ложных , вмещающих пород. Перемещение опалубки 4 и непрерывность .процесса возведения целика происходит под действием внутренней силы, как бы оттсшкивающей опалубку 4 от уже возведенной и достаточно затвердевшей части искусственного целика 1. Благодаря этому обеспечивается возможность сразу же вслед за выемкой или проходкой предотвратить обрушение слабых и ложных непосредственных вмещающих пород и одновременно оказывать увеличивающееся сопротивление смещению основных вмещающих пород, что существенно повышает эффективность управления горным давлением. Кроме того, предлагаемый способ позволяет отказаться от сооружения опалубки в выработанном пространстве, если необходимо возвести искусственный целик с высокой несущей способностью, но из медленнотвер

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087720C1 |

| Способ возведения искусственного целика и устройство для его осуществления | 1977 |

|

SU723188A1 |

| СПОСОБ СОЗДАНИЯ ПОРОДНОЙ КРЕПИ ГОРНОЙ ВЫРАБОТКИ | 2012 |

|

RU2498073C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ШАХТНЫХ ПЕРЕМЫЧЕК | 2017 |

|

RU2677186C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ИСКУССТВЕННЫХ ОПОР В ВЫРАБОТАННОМ ПРОСТРАНСТВЕ КАМЕР | 2013 |

|

RU2521269C1 |

| Подвижная опалубка для возведения монолитных полос | 1980 |

|

SU934026A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК | 1996 |

|

RU2109952C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ИСКУССТВЕННОГО ЦЕЛИКА | 1999 |

|

RU2160366C1 |

| Передвижная механизированная опалубка | 1978 |

|

SU727863A1 |

| Способ охраны пластовой выработки | 1983 |

|

SU1138503A1 |

Авторы

Даты

1982-08-23—Публикация

1980-08-01—Подача