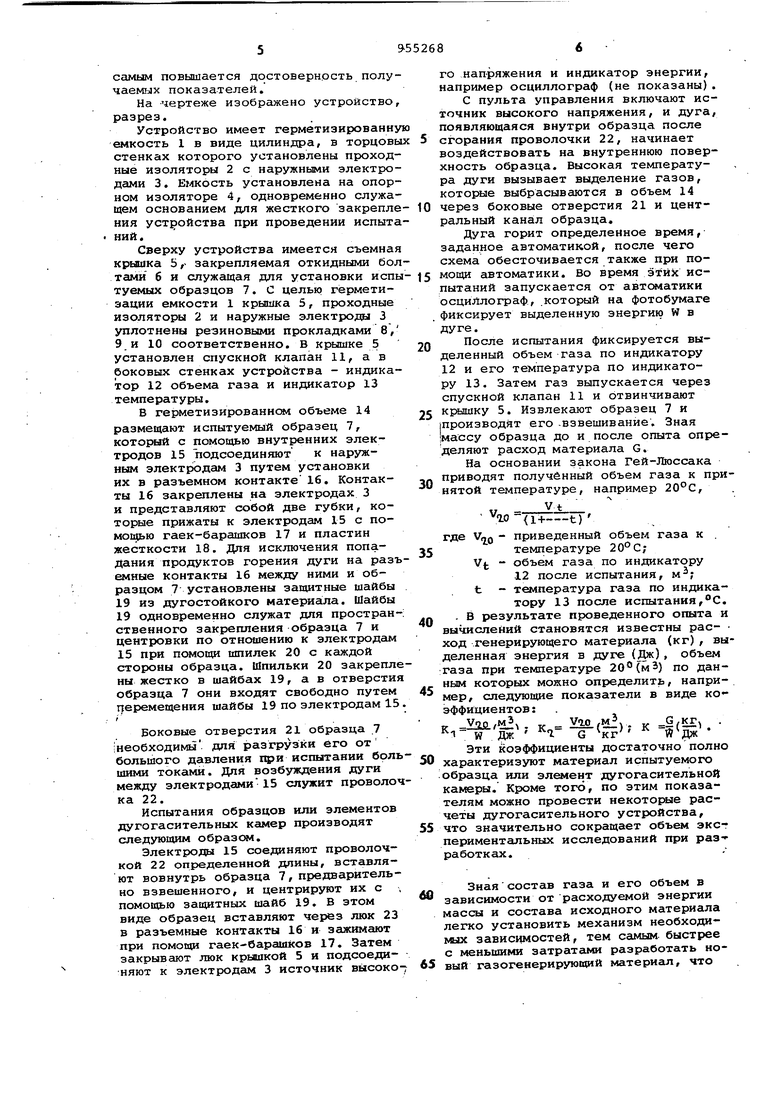

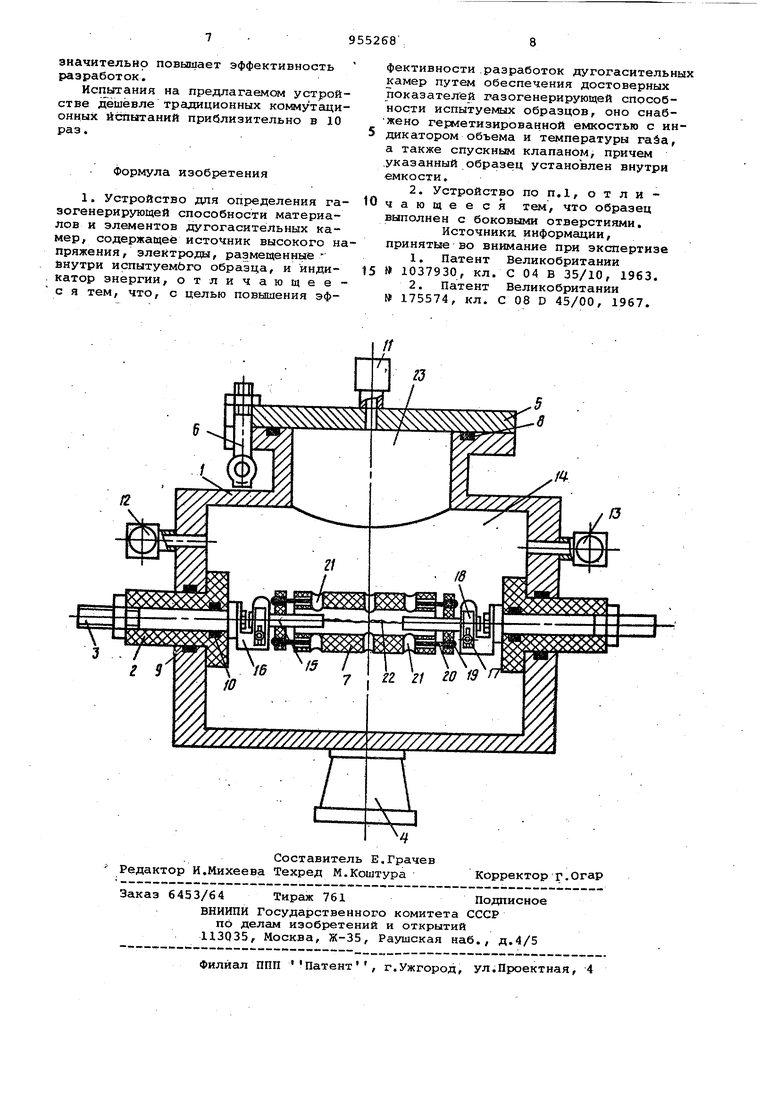

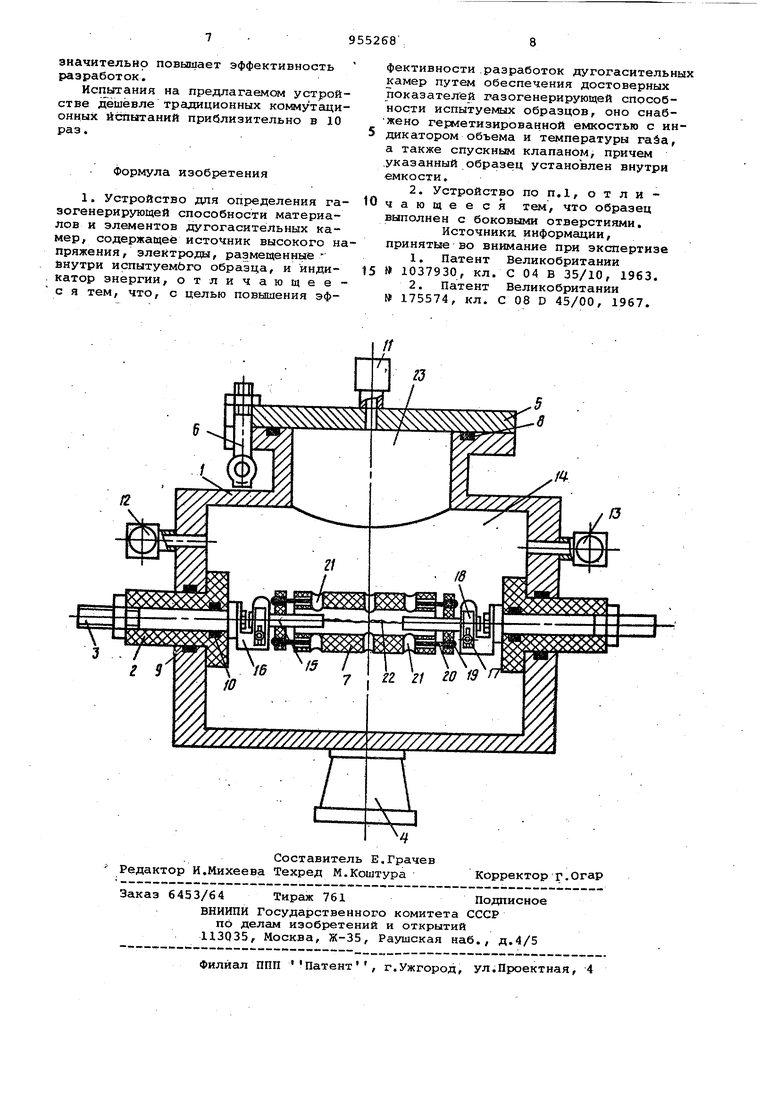

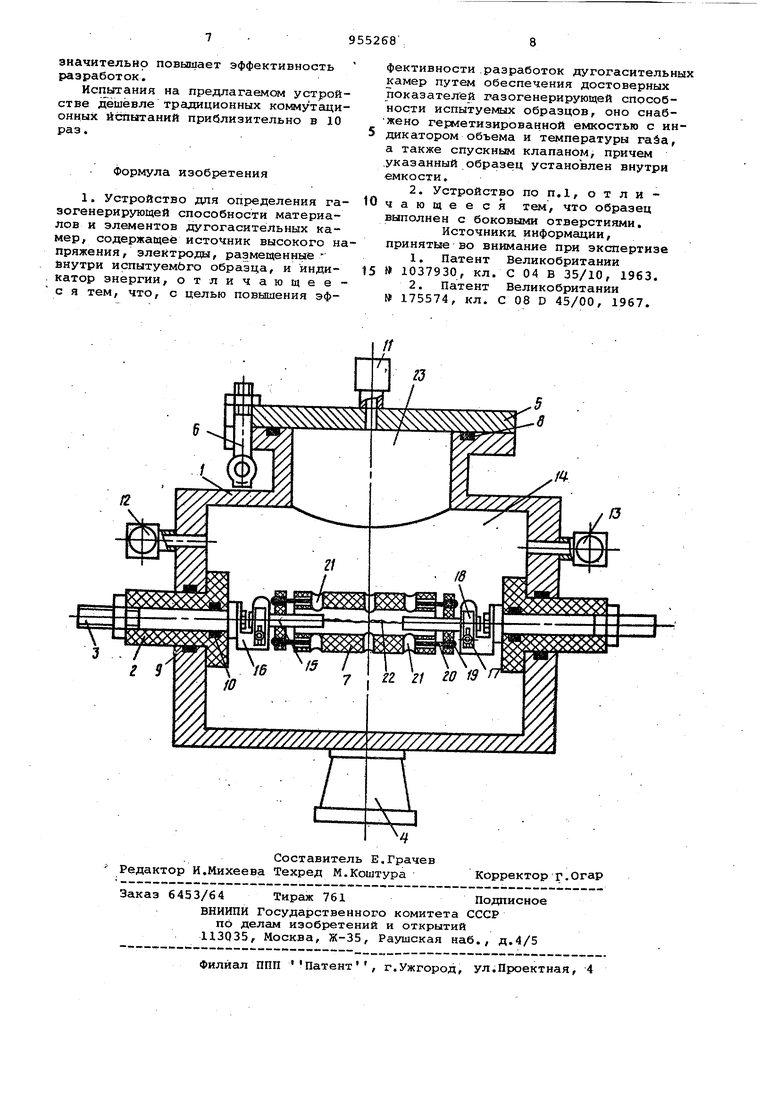

и индикатор энергии. Образцы, иэгото ленные из различных материалов, подвергаются испытаниям (10 циклов на каждый образец), в процессе которых дуга, появляющаяся при разведении электродов, гасится газами, выделяющимися из образца. Оценка производит ся путем сравнения результатов испытания различных образцов. Материал с гповыиенной газогенерирующей способностью быстрее гасит дугу при меньшей ее длмне, что соответствует меньшей энергии, зафиксированной по индикатору. Таким образом, газоЕ енерирующая способность оценивается косренным путем 1. , В известном устройстве отсутствует возможность прямой оценки объема и состава газа, а также формы моделей элементов дугогасительных камер, что важно при разработке материалов и дугогасительных камер, и поэтому эффективность разработок невысока. Ноказатель количества энергии носит относительный характер и может использоваться только для срав нения. Дело в том, что время гашения дуги зависит от скорости восстанавливающего напряжения (определяется параметрами электрической схемы испы тательной установки), и поэтому при испытании на различных схемах получа ют различные абсолютные показатели. Кроме того, показатели, получаемы с помощью описанного устройства, име ют большой разброс по величине, так как дуга может не касаться поверхнос ти образца вследствие электродинамических сил и в этом случае надо затратить энергии значительно больше для ее гашения.. Как следствие этого низкая достоверность показателей газoreнepиpS otI eй способности. Низковольтный источник питания и применяемая форма образца по техническим параметрам- далеки от параметров реальных электрических схем и дугогасительных камер, например высоковольтных предохранителей, что также снижает достоверность показателей, а значит, и эффективность раз работок дугогасительньах камер, основанных на этих показателях. Наиболее близким к предлагаемому является устройство, содержащее высо вольтнь1й источник питания, электроды, один из которых может двигать ся возвратно-поступательно внутри ис пытуемого образца в виде трубки, и индикатор (осциллограф) времени горения дуги. Когда электроды заи лкнуты показания напряжения на осциллографе отсутствуют; При расхождении электродов падение напряжения на дуге увели чивается, и в момент его восстановле ния до напряжения источника питания дуга гаснет. Время горения дуги, отсчитываемое по осциллографу, в обрат ной пропорциональности характеризует га30генерирующую способность материала 2 . . Выполнение образца в виде трубки и проведение испытаний от источника высокого напряжения повышает достоверность результатов испытаний, однако отсутствие возможности замера объема и состава газа, необходимых для оценки газогенерирующих материалов и дугогасительных камер, не обеспечивает абсолютную оценку исследуе- f мого образца. Цель изобретения - повышение достоверности показателей газогенерирующей способности испытуемых образцов (Путем получения абсолютных показателей, что в конечном итоге обеспечивает повышение эффективности разработок дугогасительных камер. Указанная цель достигается тем что устройство, содержащее мощный источник высокого напряжения, электроды, размещенные внутри испытуемого. образца, и индикатор энергии, снабжено герметизированной камерой с индикатором, объема и температуры газа, а также спускным клапаном, причем указанный образец установлен в камере и имеет боковые отверстия. Размещение образца внутри герметизированной камеры, снабженной индикатором объема, позволяет определить объем газа, выделенного из материала при его разложении дуги. Поскольку объем газа зависит от его температуры, установленный индикатор температуры позволяет по закону 1ей-Люссака привести его к одной температуре, например , и тем самым получать абсолютный показатель газогенерирующей способности. Герметизированный объем камеры, заполненный газом, позволяет также проводить анализ его по составу путем отбора проб через спус1 ной клапан. Кроме того, выполнив образец в виде модели дугогасительной камеры, можно определить его оптимальную форму, дающую наилучшие показатели газогенерирующей способности. Благодаря этому при разра:ботке дугогасительных камер исключается значительный объем работ по изготовлению дорогостоящих образцов изделий и дорогостоящих испытаний их на коммутационную способность , что повышает эффективность разра&оток и уменьшает срок их проведения. Возможность получения прямых показателей газогенерирующей способности (объем газа и его состав) исключает зависимость их от скорости восстанавливающегося напряжения испытательной схемы, так как в предлагаемом устройстве не требуется обязательного гашения дуги испытуемым образцом, и тем самым повышается достоверность полу чаемых показателей. На чертеже изображено устройство разрез. Устройство имеет герметизированн емкость 1 в виде цилиндра, в торцов стенках которого установлены проход ные изоляторы 2 с наружными электро дами 3. Емкость установлена на опор ном изоляторе 4, одновременно служа щем основанием для жесткого закрепл ния устройства при проведении испыт Сверху устройства имеется съемна крышка 5, закрепляемая откидными бо тами 6 и служгицая для установки исп туемых образцов 7. С целью герметизации емкости 1 крышка 5, проходные изоляторы 2 и наружные электроды 3 уплотнены резиновыми прокладками 8, 9 и 10 соответственно. В крышке 5 установлен спускной клапан И, а в боковых стенках устройства - индика тор 12 объема газа и индикатор 13 температуры. В герметизированнсж объеме 14 размещают испытуемый образец 7, который с помощью внутренних электродов 15 подсоединяют к наружным электродам 3 путем установки их в разъемном контакте 16. Контакты 16 закреплены на электродах 3 и представляют собой две губки, которые прижаты к электродс1М 15 с помощью гаек-барашков 17 и пластин жесткости 18. Для исключения попадания продуктов горения дуги на разъ емные контакты 16 между ними и образцом 7 установлены защитные шайбы 19 из дугостойкого материа ла. Шайбы 19 одновременно служат для пространственного закрепления образца 7 и центровки по отношению к электродам 15 при помощи шпилек 20 с каждой стороны образца. Шпильки 20 закрепле ны жестко в шайбах 19, а в отверстия образца 7 они входят свободно путем 17еремещения шайбы 19 по электродам 15 f Боковые отверстия 21 образца 7 ;необходимы для разгрузки его от большого да.вленкя тфи испытании боль шими токами. Для возбуждения дуги между электродами15 служит проволоч ка 22. Испытания образцов или элементов дугогасительных камер производят следующим образом. Электроды 15 соединяют проволочкой 22 определенной длины, вставляют вовнутрь образца 7, предварительно взвешенного, и центрируют их с помощью защитных шайб 19. В этом виде образец вставляют через люк 23 в разъемные контакты 16 и зажимают при помощи гаек-барашков 17. Затем закрывcuoT люк крышкой 5 и подсоединяют к электродам 3 источник высокото напряжения и индикатор энергии, например осциллограф (не показаны). С пульта управления включают источник высокого напряжения, и дуга, появляющаяся внутри образца после сгорания проволочки 22, начинает воздействовать на внутреннюю поверхность образца. Высокая температура дуги вызывает выделение газов, которые выбрасываются в объем 14 через боковые отверстия 21 и центральный канал образца. Дуга горит определенное время, заданное автоматикой, после чего схема обесточивается также при помощи автоматики. Во время этих испытаний запускается от автоматики осциллограф, который на фотобумаге фиксирует выделенную энергию W в дуге. После испытания фиксируется выделенный объем газа по индикатору 12 и его температура по индикатору 13. Затем газ выпускается через спускной клапан 11 и отвинчивают крышку 5. Извлекгиот образец 7 и Производят его -взвешивание. Зная {массу образца до и после опыта определяют расход материала G. На основании закона Гей-Люссака приводят полученный объем газа к принятой температуре, например 20°С, VV4 0-{i+-t) где - приведенный объем газа к . температуре 20°С; Vt - объем газа по индикатору 12 после испытания, t - температура газа по индикатору 13 после испытания,С. . В результате проведенного опыта и вычислений становятся известны рас- ход .генерирующего материала (кг) , выделенная энергия в дуге (Дж) , объем газа при температуре 20(мЗ) по данным которых можно определить, например, следующие показатели в виде ко эффициентов: .f; 1--GG ,кг, ( -); кг Эти коэффициенты достаточно полно характеризуют материал испытуемого образца или элемент дугогасительной камеры. Кроме того, по этим показателям можно провести некоторые расчеты дугогасительного устройства, что значительно сокращает объем экспериментальных исследований при раз- работках. Зная состав газа и его объем в зависимости от расходуемой энергии ассы и состава исходного материала легко установить механизм необходи№jx зависимостей, тем самым быстрее с меньшими затратёили разработать новый газогенерирующий материал, что

| название | год | авторы | номер документа |

|---|---|---|---|

| Автогазовое дугогасительное устройство | 1981 |

|

SU978225A1 |

| ТРУБЧАТЫЙ РАЗРЯДНИК | 1992 |

|

RU2025850C1 |

| Трубчатый разрядник | 1982 |

|

SU1117749A1 |

| Трубчатый разрядник | 1982 |

|

SU1092633A1 |

| Трубчатый разрядник | 1988 |

|

SU1557612A2 |

| Трубчатый разрядник | 1983 |

|

SU1152060A1 |

| ПРЕДОХРАНИТЕЛЬ-РАЗЪЕДИНИТЕЛЬ | 1995 |

|

RU2094888C1 |

| Дугогасительное устройство | 1981 |

|

SU995142A1 |

| Трубчатый разрядник | 1990 |

|

SU1718315A1 |

| Трубчатый разрядник | 1986 |

|

SU1407371A1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-25—Подача