(54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБЧАТЫХ ОБРАЗЦОВ ПРИ ДВУХКОМПОНЕНТНОМ НАГРУЖЕНИИ

1

Изобретение относится к технике испытания материалов, в частности к устройствам для испытания образцов в условиях плоского напряженного состояния при монотонном и циклическом нагружении.

Известно устройство для испытания образцов при сложных путях нагружения, содержащее силопередающий блок, соединенные с ним источник давления среды и пульсатор, и связанный с силопередающим блоком активный и пассивный захваты для образца I.

Недостатком данного устройства является отсутствие средств, позволяющих осуществлять в процессе испытания быстрый переход с одного пути нагружения на другой, что существенно для исследования законов деформирования вязко-пластичных материалов.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для испытания трубчатых образцов при двухкомпонентном нагружении, содержащее трехкамерный гидроцилиндр со шток-поршнем, источник давления среды, связанный с гидроцилиндром посредством кранов, неподвижный и закрепленный на щтоке-порщне подвижный захваты для образца. Захваты для образца выполнены жесткими в виде втулки с гайками 2.

5Недостатком устройства является низкая

точность испытаний вследствие предрасположенности конструкции с жесткими захватами к появлению начальных напряжений и ошибок в создании нагрузок, а также

10 вследствие невозможности реализации в чистом виде кольцевого растяжения образца, а также ограниченность диапазона испытаний по частоте ввиду отсутствия в устройстве средства, обеспечивающего синфазность гидравлических импульсов при высокочастотном циклическом нагружении. Цель изобретения - повышение точности и расширение диапазона испытаний.

Указанная цель достигается тем, что устройство для испытания трубчатых образцов

20 при двухкомпонентном нагружении, содержащее трехкамерный гидроцилиндр со щтокпоршнем, источник давления среды, связанный с гидроцилиндррм посредством кранов, и закрепленный на штоке-порщне подвижный и неподвижный захваты для образца, снабжено фазорегулятором, выполненным в виде связанного с трехкамерным гидроцилиндром и источником давления среды четырехкамерного гидроцилиндра с подпружиненным поршнем, регулируемого фрикциона, взаимодействующего с поршнем, линейного дросселя и квадратичного дросселя, соединяющих между собой соответственно средние и крайние камеры четырехкамерного гидроцилиндра, а захваты выполнены в виде закрепляемых на торцах образца сферических шарниров с каналами и штуцерами для передачи давления в полость образца, при этом диаметры штуцеров равны диаметру штока трехкамерного гидроцилиндра.

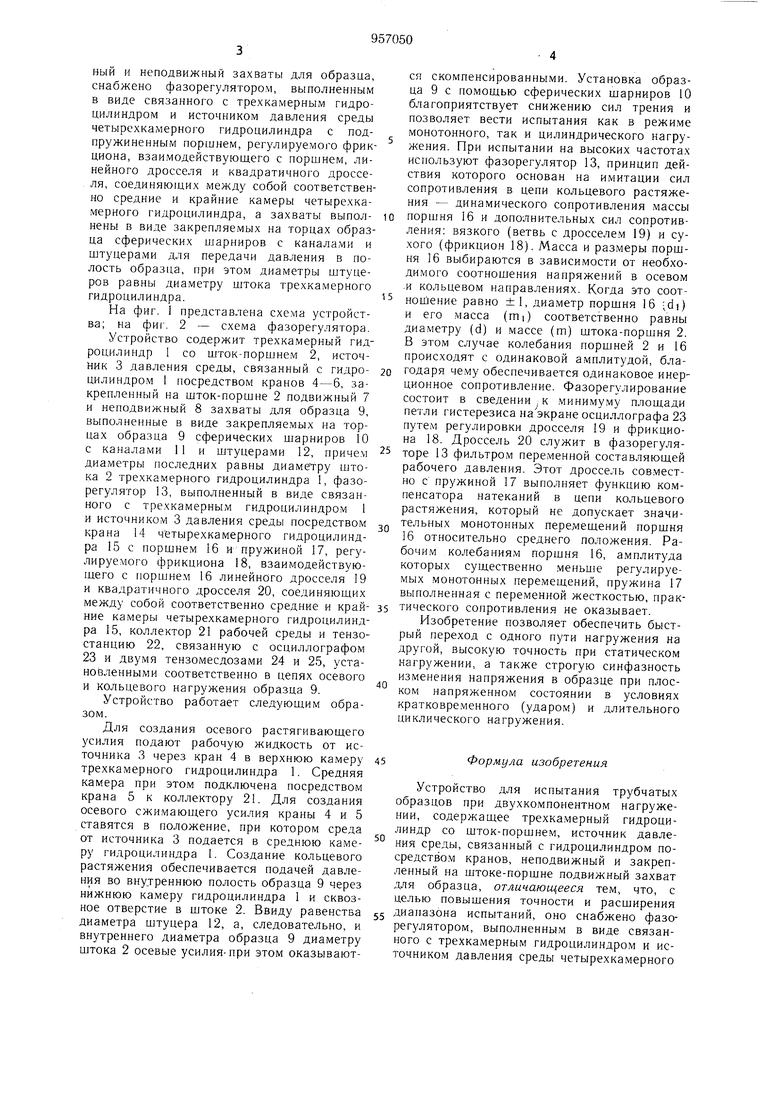

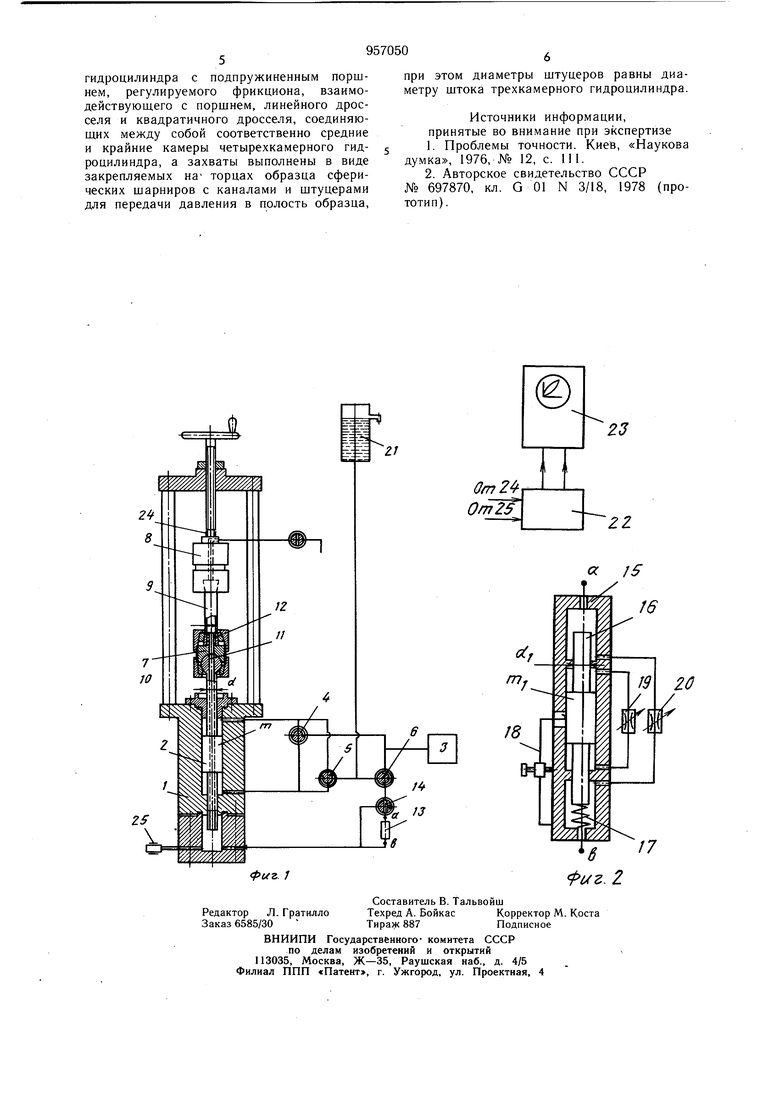

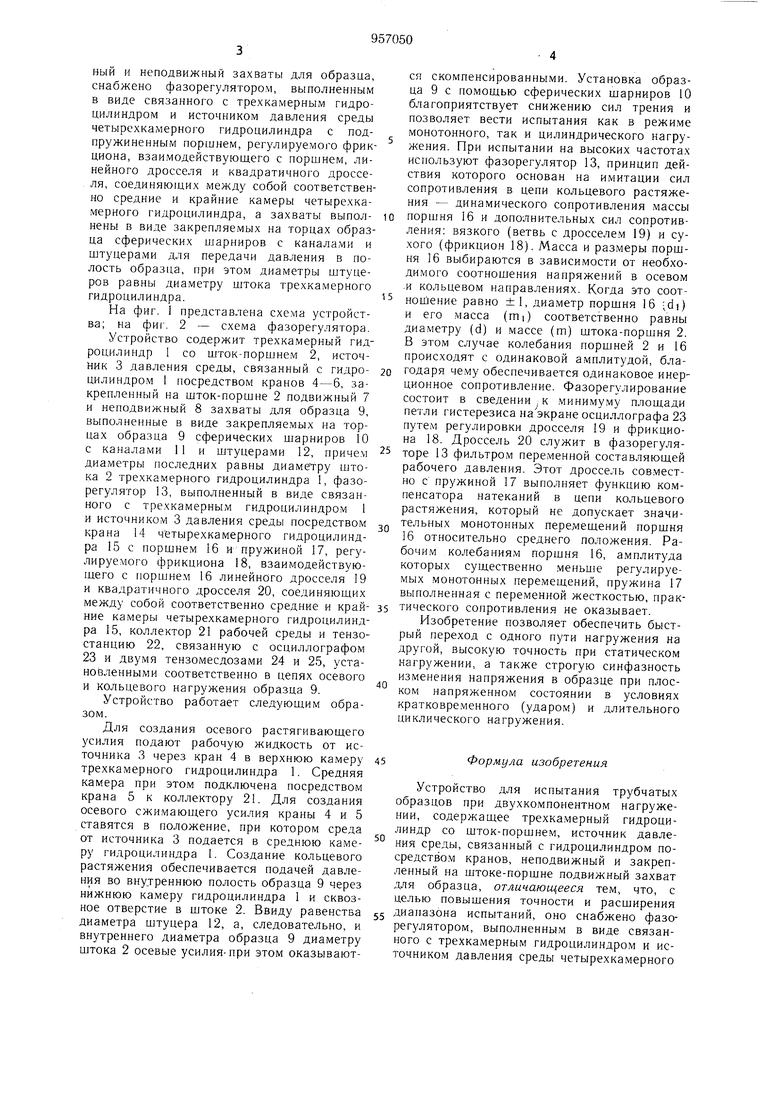

На фиг. 1 представлена схема устройства; на фиг. 2 - схема фазорегулятора.

Устройство содержит трехка.мерный гидроцилиндр 1 со шток-поршнем 2, источник 3 давления среды, связанный с гидроцилиндро.м 1 посредством кранов 4-б, закрепленный на шток-поршне 2 подвижный 7 и неподвижный 8 захваты для образца 9, выполненные в виде закрепляе.мых на торцах образца 9 сферических шарниров 10 с каналами 11 и штуцерами 12, приче.м диаметры последних равны диаметру штока 2 трехкамерного гидроцилиндра 1, фазорегулятор 13, выполненный в виде связанного с трехкамерным гидроцилиндро.м 1 и источником 3 давления среды посредством крана 14 четырехкамерного гидроцилиндра 15 с поршнем 16 и пружиной 17, регулируемого фрикциона 18, взаимодействующего с поршнем 16 линейного дросселя 19 и квадратичного дросселя 20, соединяющих между собой соответственно средние и крайние камеры четырехкамерного гидроцилиндра 15, коллектор 21 рабочей среды и тензостанцию 22, связанную с осциллографом 23 и двумя тензомесдозами 24 и 25, установленными соответственно в цепях осевого и кольцевого нагружения образца 9.

Устройство работает следующим образом.

Для создания осевого растягивающего усилия подают рабочую жидкость от источника 3 через кран 4 в верхнюю камеру трехкамерного гидроцилиндра 1. Средняя камера при этом подключена посредством крана 5 к коллектору 21. Для создания осевого сжимающего усилия краны 4 и 5 ставятся в положение, при котором среда от источника 3 подается в среднюю камеру гидроцилиндра 1. Создание кольцевого растяжения обеспечивается подачей давления во внутреннюю полость образца 9 через нижнюю камеру гидроцилиндра 1 и сквозное отверстие в штоке 2. Ввиду равенства диаметра штуцера 12, а, следовательно, и внутреннего диаметра образца 9 диаметру штока 2 осевые усилия-при этом оказываются скомпенсированными. Установка образца 9 с помощью сферических шарниров 10 благоприятствует снижению сил трения и позволяет вести испытания как в режиме монотонного, так и цилиндрического нагружения. При испытании на высоких частотах используют фазорегулятор 13, принцип действия которого основан на имитации сил сопротивления в цепи кольцевого растяжения - динамического сопротивления массы

поршня 16 и дополнительных сил сопротивления: вязкого (ветвь с дросселе.м 19) и сухого (фрикцион 18). Масса и размеры поршня 16 выбираются в зависи.мости от необходимого соотношения напряжений в осевом -И кольцевом направлениях. Когда это соотношение равно ±1, диаметр поршня 16 ;di) и его масса (mi) соответственно равны диаметру (d) и .массе (т) щтока-поршня 2. В этом случае колебания поршней 2 и 16 происходят с одинаковой амплитудой, благодаря чему обеспечивается одинаковое инерционное сопротивление. Фазорегулирование состоит в сведении ,к миниму.му площади петли гистерезиса на экране осциллографа 23 путем регулировки дросселя 19 и фрикциона 18. Дроссель 20 служит в фазорегуляторе 13 фильтром переменной составляющей рабочего давления. Этот дроссель совместно с пружиной 17 выполняет функцию компенсатора натеканий в цепи кольцевого растяжения, который не допускает значиg тельных монотонных перемещений поршня 16 относительно среднего положения. Рабочим колебаниям поршня 16, амплитуда которых существенно .меньше регулируемых монотонных перемещений, пружина 17 выполненная с переменной жесткостью, прак5 тического сопротивления не оказывает.

Изобретение позволяет обеспечить быстрый переход с одного пути нагружения на другой, высокую точность при статическом нагружении, а также строгую синфазность изменения напряжения в образце при плоском напряженном состоянии в условиях кратковременного (ударом) и длительного циклического нагружения.

Формула изобретения

Устройство для испытания трубчатых образцов при двухкомпонентном нагружении, содержащее трехкамерный гидроцилиндр со шток-поршнем, источник давления среды, связанный с гидроцилиндром посредством кранов, неподвижный и закрепленный на щтоке-поршне подвижный захват для образца, отличающееся тем, что, с целью повышения точности и расширения диапазона испытаний, оно снабжено фазорегулятором, выполненным в виде связанного с трехкамерным гидроцилиндро.м и источником давления среды четырехкамерного

гидроцилиндра с подпружиненным поршнем, регулируемого фрикциона, взаимодействующего с поршнем, линейного дросселя и квадратичного дросселя, соединяющих между собой соответственно средние и крайние камеры четырехкамерного гидроцилиндра, а захваты выполнены в виде закрепляемых на торцах образца сферических шарниров с каналами и штуцерами для передачи давления в полость образца.

при этом диаметры штуцеров равны диаметру штока трехкамерного гидроцилиндра.

Источники информации, принятые во внимание при экспертизе

1.Проблемы точности. Киев, «Наукова думка, 1976, № 12, с. 111.

2.Авторское свидетельство СССР

№ 697870, кл. G 01 N 3/18, 1978 (прототи п).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания трубчатых образцов при двухкомпонентном нагружении | 1983 |

|

SU1188573A1 |

| Устройство для испытания трубчатых образцов при двухкомпонентном нагружении | 1986 |

|

SU1348705A2 |

| Устройство для нагружения образцов внутренним давлением и осевой силой | 1987 |

|

SU1441241A1 |

| Установка для испытания на прочность образцов горных пород | 1985 |

|

SU1267207A1 |

| Способ испытания трубных сталей на коррозионное растрескивание под напряжением и устройство для его осуществления | 2017 |

|

RU2666161C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ МАТЕРИАЛОВ НА КРУЧЕНИЕ В ЯДЕРНОМ РЕАКТОРЕ | 1994 |

|

RU2086949C1 |

| Устройство для испытания трубчатых образцов | 1980 |

|

SU945734A1 |

| АВТОМАТИЗИРОВАННЫЙ СТЕНД ДЛЯ ИСПЫТАНИЯ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 1998 |

|

RU2141634C1 |

| Установка для испытания образцов бетона | 1984 |

|

SU1167475A1 |

| Установка для комбинированных испытаний трубчатых образцов из композиционного материала | 1982 |

|

SU1075115A1 |

Авторы

Даты

1982-09-07—Публикация

1981-03-02—Подача