(5) ИМПУЛЬСНЫЙ источник ПИТАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формирователь импульсов для питания электроэрозионных станков | 1980 |

|

SU956212A1 |

| РЕЛЕ ВРЕМЕНИ (С ВЫХОДОМ НА СИМИСТОРЕ) | 1992 |

|

RU2130213C1 |

| Генератор импульсов тока для питания электроэрозионных станков | 1988 |

|

SU1505696A1 |

| Источник технологического тока | 1977 |

|

SU733220A1 |

| Устройство для электролова рыбы | 1989 |

|

SU1790360A3 |

| Генератор импульсов технологического тока для электроэрозионных станков | 1991 |

|

SU1816580A1 |

| Генератор импульсов | 1981 |

|

SU966862A1 |

| Источник питания с защитой от перегрузок по току и короткого замыкания | 1984 |

|

SU1191899A1 |

| Способ быстрого включения силового транзистора с изолированным затвором и устройства с его использованием | 2018 |

|

RU2713559C2 |

| ЭЛЕКТРОННЫЙ ПРЕДОХРАНИТЕЛЬ С САМОВОССТАНОВЛЕНИЕМ | 2010 |

|

RU2432656C1 |

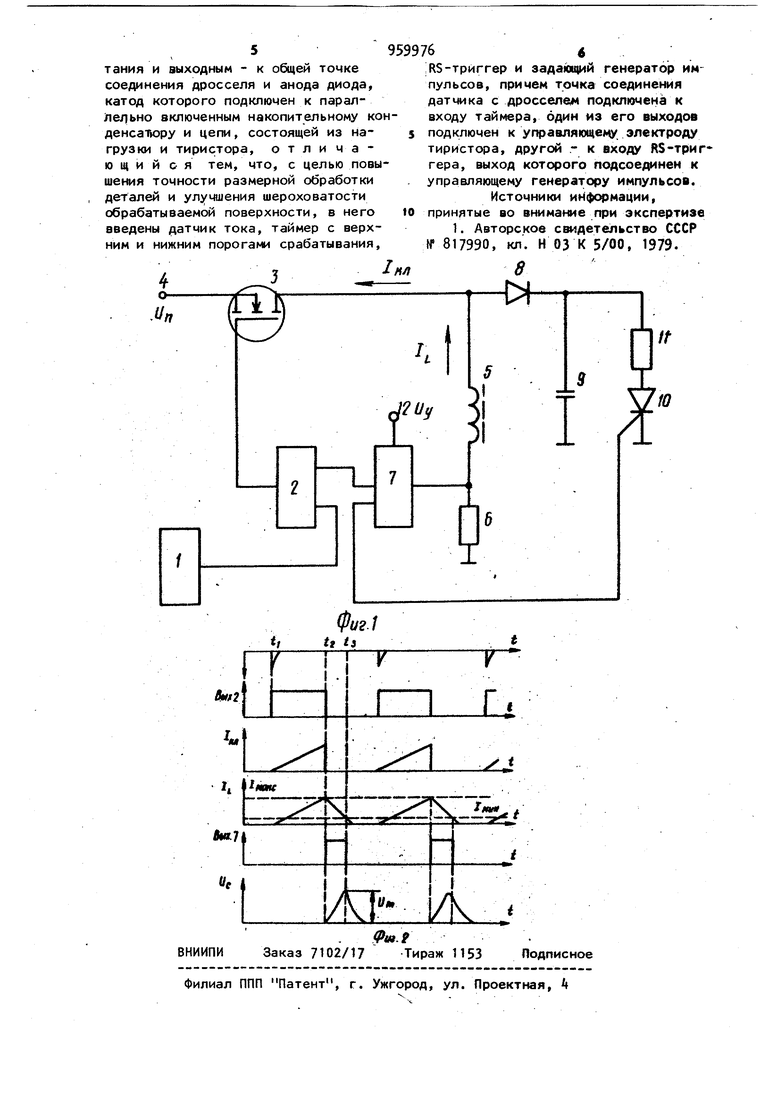

Изобретение относится к электрофизическим методам обработки металлов и может использоваться в качестве генератора в электроэрозионных станках. Кроме того, оно может найти применение в устройствах возбуждения с полупроводниковыми лазерами запуска мощных светодиодов и т.д. Известен формирователь импульсов, который содержит блок управления, транзистор, подключенный входным электродом к цепи питания и выходным - общей точке соединения дросселя и анода диода, катод которого под ключен к параллельно включенным накопитель НОМУ конденсатору и цепи, сое тбящей из нагрузки и тиристора С Однако устройство не обеспечивает получение стабильной амплитуды выходного напряжения при колебаниях напряжения источника питания и изменении параметров транзистора. Кроме .того, оно не позволяет регулировать значение выходного напряжения с помощью управляю1иего воздействия, в связи с чем не представляется возможным применение следящей системы автоматического регулирования, обеспечивающей необходимую точность размерной обработки деталей.и требуемое состояние шероховатости поверхности. Целью изобретения является повышение точности размерной обработки деталей и улучшение шероховатости обрабатываемой поверхности. Поставленная цель достигается тем, что схема управления, контролирует величину энергии, накапливаемой в накопительном конденсаторе. Благодаря этому достигается получение стабильной и регулируемой по величине с помощью управляющего воздействия амплитуды выходного напряжения. При этом возможность регулирования значения выходного напряже,ния при одновременном устранении iвлияния на него колебаний напряжения питания и изменения параметров тран зисторного ключа способствует повышению устойчивости следящей системы автоматического регулирования электроэрозионного станка и соответ ственно увеличивает точность размерной обработки деталей и обеспечивает улучшение шероховатости поверх ности. Для этого в формирователь им пульсов введен датчик тока, то.чка c динения которого с дросселем подключена к входу таймера с верхним и нижним порогами срабатывания, при этом один из его выходов подключен к управляющему электроду тнристора, а другой - к одному из входов RSтриггера, выход которого подсоединен к управляющему электроду тран зистора, а другой вход - к задающему генератору импульсов. На фиг. 1 изображена электрическая схема устройства; на фиг. 2 временные диаграммы, поясняющие его работу. Устройство содержит задающий генератор 1, RS-триггер 2, моидный МДП-транзистор 3, источник k питания, дроссель 5, датчик тока, в ка.честве которого используется низкоомный резистор 6, таймер 7, обладающий релейной характеристикой с вер ним порогом срабатывания по напряжению Uj, и нижним - Uu диод 8, накопительный конденсатор 9 разрядны тиристор 10 и нагрузку 11, в качест ве которой используется электроэрозионный промежуток, источник 12 управляющего напряжения-. Устройство работает следующим об разом. В исходном состоянии мощный МДПтранзистор закрыт. На выходе RS-три гер а 2 установлен сигнал логического нуля (фиг. 2).В момент t поступает импульс с задающего генератора 1, в результате чегр триггер 2 опро кидывается в состояние логической единицы. МДП-транзистор открывается и в цепи - источник питания , дрос сель 5, резистор 6 начинает протекать ток, нарастающий во времени по экспоненциальному закону. Дроссель 5 накапливает магнитную энергию. В момент t значение напряжени на резисторе 6 становится равным напряжению верхнего порога срабатывания таймера 7-(, гце . наибо ьшее значение тока в дросселе. На выходе таймера возникает сиг нал логической единицы, перебрасывающий триггер в исходное состояние (фиг. 2). МДП-транзистор 3 запирается. Магнитная энергия дросселя начинает преобразовываться в электрическую энергию конденсатора. Напряжение на конденсаторе 9 возрастает во времени, а ток в дросселе уменьшается. В следующий момент времени ц напряжение на резисторе 6 достигает значения, равного нижнему порогу срабатывания таймера 7 Н ллин fl® WMH значение тока в дросселе, при котором процесс преобразования магнитной энергии в электрическую прекращается, а напряжение на накопительном конденсаторе достигает максимального значения, на выходе таймера возникает перепад напряжения, включающий тиристор 10. Конденсатор 9 разряжается на нагрузку. На последней формируется мощный импульс напряжения, В предлагаемом устройстве пиковое напряжение накопительном конденсаторе не зависит от параметров зарядной цепи: мощного МДП-транзистора 3 и колебаний напряжения источника 4. Величина Лд прямо пропорциональна управляющему воздействию источника 12 . Изменяя значение и, можно как автоматически, подавая сигнал от следящей системы станка, так и вручную регулировать вели1 ну пикового напряжения на накопительном конденсаторе ЭТаким образом, предлагаемое устройство по Сравнению с известным обеспечивает регулирование значения выходного напряжения (путем изменения величины напряжения источника 12 ) при одновременном устранении влияния на него колебаний напряжения питания и изменения параметров транзистора 3, благодаря чему повышается устойчивость следящей системы автоматического регулирования и соответственно увеличивается точность размерной обработки деталей, и улучшается шероховатость обрабатываемой поверхности. Формула изобретения Импульсный источник питания для электроэрозионной обработки металлов, содержащий транзистор, подключенный входным электродом к цепи питания и выходным - к общей точке соединения дросселя и анода диода, катод которого подключен к параллельно включенным накопительному конденсатюру и цепи, состоящей из нагрузки и тиристора, отличающийся тем, что, с целью повышения точности размерной обработки деталей и улучшения шероховатости обрабатываемой поверхности, в него введены датчик тока, таймер с верхним и нижним порогами срабатывания.

;RS-триггер и задаххций генератор импульсов, причем точка соединения датчика с дросселем подключена к входу таймера, один из его выходов подключен к управляюще|.у электроду тиристора, другой - к входу RS-триггера, выход которого подсоединен к управляющему генератору импульсов.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-23—Публикация

1980-07-23—Подача