(54) ОПОРНЫЙ УЗЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ | 1996 |

|

RU2152488C2 |

| Опорный узел металлической фермы | 1981 |

|

SU962497A1 |

| Опорный узел | 1990 |

|

SU1719570A1 |

| Опорный узел стальной стропильной и подстропильных ферм на железобетонную колонну | 2022 |

|

RU2794699C1 |

| Узел опирания стропильной фермы на поддерживающую конструкцию | 1982 |

|

SU1087629A1 |

| Способ опирания стальной стропильной и подстропильных ферм на железобетонную колонну | 2023 |

|

RU2820795C1 |

| Способ опирания стальной стропильной и подстропильных ферм на железобетонную колонну | 2024 |

|

RU2828183C1 |

| Узел опирания фермы на колонну | 1983 |

|

SU1122796A1 |

| Узел опирания металических ферм на колонну | 1979 |

|

SU883288A1 |

| Узел опирания фермы на колонну | 1986 |

|

SU1404606A1 |

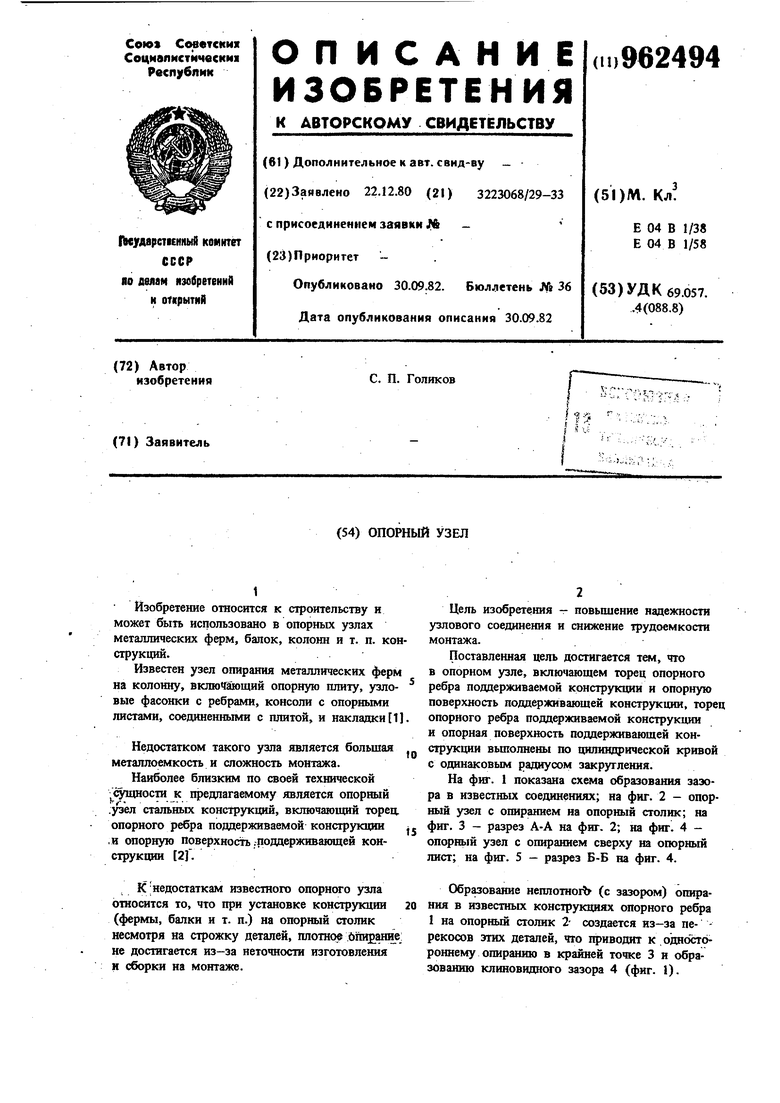

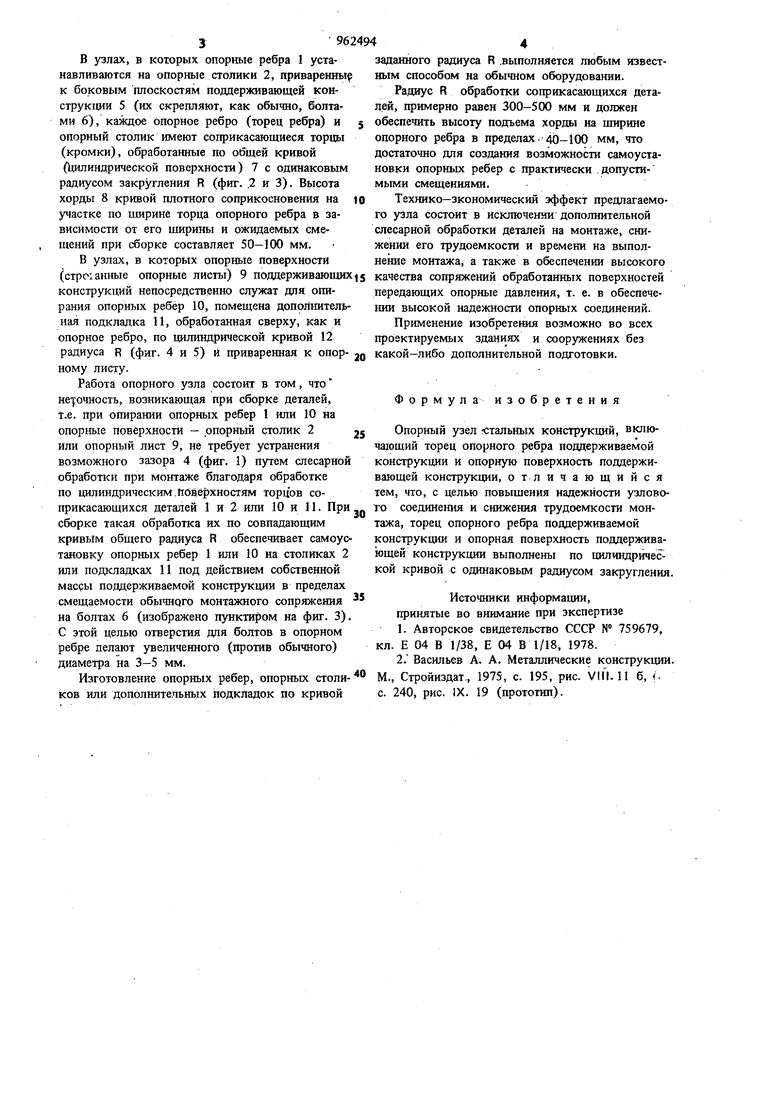

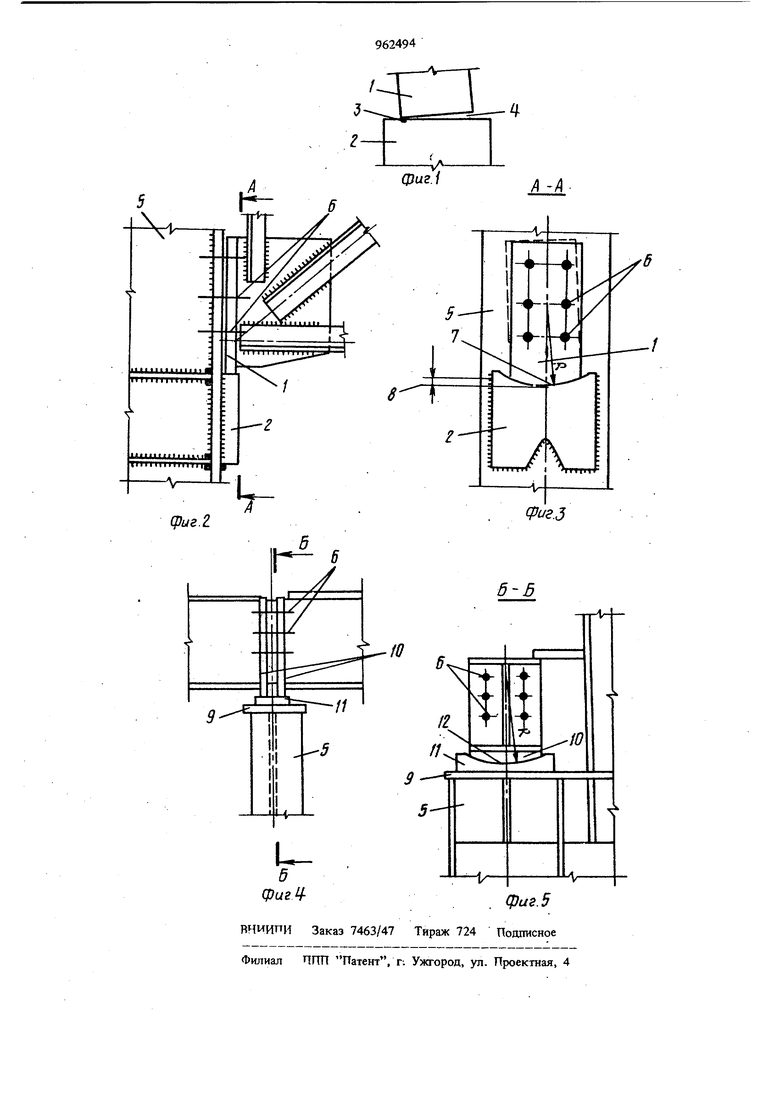

Изобретение относится к строительству и может быть использовано в опорных узлах металлических ферм, балок, колонн и т. п. кон струкций. Известен узел опирания металлических ферм на колонну, включающий опорную плиту, узловые фасонки с ребрами, консоли с опорными листами, соединенньпъш с плитой, и накладки 1 Недостатком такого узла является большая металлоемкость и сложность монтажа. Наиболее близким по своей технической фцностн к предлагаемому является опорный .узел стальных конструкций, включающий торец, опорного ребра поддерживаемой конструкции .и опорную Поверхность/поддерживающей конструкции 2. Кнедостаткам известного опорного узла относится то, что при установке конструкции (фермы, балкн и т. п.) на опорный столик несмотря на строжку деталей, ппотно; йпирание не достигается из-за неточности изготовления и сборки на монтаже. Цель изобретения - повышение надежности узлового соединения и снижение трудоемкости монтажа. Поставленная цель достигается тем, что в опорном узле, включающем торец опорного ребра поддерживаемой конструкции и опорную поверхность поддерживающей конструкции, торец опорного ребра поддерживаемой конструкции и опорная поверхность поддерживающей конструкции вьшолнены по цилиндрической кривой с одинаковым радиусом закругления. На фиг. 1 показана схема образования зазора в известных соединениях; на фиг. 2 - опорный узел с опиранием на опорный столик; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 опорный узел с опиранием сверху на опорный лист; на фиг. 5 - разрез Б-Б на фиг. 4. Образование неплотно (с зазором) опирания в известных конструкциях опорного ребра I на опорный столик 2- создается из-за пе- рекосов этих деталей, что приводит к одностороннему опирашпо в крайней точке 3 и образованию клиновндного зазора 4 (фиг. 1). В узлах, в которых опорные ребра 1 устанавливаются на опорные столики 2, приваренные к боковым плоскостям поддерживающей конструкции 5 (их скрепляют, как обычно, болтами 6), каждое опорное ребро (торец ребра) и опорный столик имеют соприкасающиеся торцы (кромки), обработанные по общей кривой Ощилиндрической поверхности) 7 с одинаковым радиусом закругления R (фиг. ,2 и 3). Высота хорды 8 кривой плотного соприкосновения на участке по ширине торца опорного ребра в зависимости от его пшрины и ожидаемых смещений при сборке составляет 50-100 мм. В узлах, в которых опорные поверхности (строганные опорные листы) 9 поддерживающих конструкций непосредственно служат для опирания опорных ребер 10, помещена допоЛштел.ная подкладка 11, обработанная сверху, как и опорное ребро, по цилиндрической кривой 12 радиуса R (фиг. 4 и 5) и приваренная к опорному листу. Работа опорного узла состоит в том, что неточность, возникающая при сборке деталей, т.е. при опирании опорных ребер 1 или 10 на опорные поверхности - опорный столик 2 или опорный лист 9, не требует устранения возможного зазора 4 (фиг. 1) путем слесарной обработки при монтаже благодаря обработке по цилиндрическим.поверхностям торцов соприкасающихся деталей 1 и 2 или 10 и 11. При сборке такая обработка их по совпадающим кривым общего радиуса R обеспечивает самоуо тановку опорных ребер 1 или 10 на столиках 2 или подкладках 11 под действием собственной масры поддерживаемой конструкции в пределах смещаемости обычнрго монтажного сопряжения на болтах 6 (изображено пунктиром на фиг. 3). С этой целью отверстия для болтов в опорном ребре делают увеличенного (против обычного) диаметра на 3-5 мм. Изготовление опорных ребер, опорных стопи- ков или дополнительных подкладок по кривой заданного радиуса R .выполняется любым известным способом на обычном оборудовании. Радиус R обработки соприкасающихся деталей, примерно равен 300-500 мм и должен обеспечить высоту подъема хорды на щирнне опорного ребра в пределах 40-100 мм, что достаточно для создания возможности самоустановки опорных ребер с практически допустимыми смещениями. Технико-зкономический эффект предлагаемого узла состоит в исключениидополнительной слесарной обработки деталей на монтаже, снижении его трудоемкости и времени на выполнение монтажа, а также в обеспечении высокого качества сопряжений обработанных поверхностей передающих опорные давления, т. е. в обеспече1ши высокой надежности опорных соединений, Применение изобретения возможно во всех проектируемых зданиях и сооружениях без какой-либо дополнительной подготовки, Формул а изобретения Опорный узел «тапьных конструкций, вю1ючающий торец опорного ребра поддерживаемой конструкции и опорную поверхность поддерживающей конструкции, отличающийся тем, что, с целью повышения надежности узлового соединения и снижения трудоемкости монтажа, торец опорного ребра поддерживаемой конструкции и опорная поверхность поддерживающей конструкцни выполнены по цилиндричес кой кривой с одинаковым радиусом закругления. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 759679, кл. Е 04 В 1/38, Е 04 В 1/18, 1978. 2. Васильев А. А. Металлические конструкции. М., Стройиздат,, 1975, с. 195, рис. VIII. И б, с. 240, рис. IX. 19 (прототип).

Авторы

Даты

1982-09-30—Публикация

1980-12-22—Подача