Изобретение касается бурения нефтяных и газовых скважин, в частности технологии приготовления буровых раJCTBOPOB.Известен способ приготовления без глинистого бурового раствора, в кото ром структурирующая конденсированная твердая фаза выделяется при смешении нескольких истинных растворов электролитовНедостатками этого способа являются значительный расход электролитов и отсутствие, эффективных мер по предотвращению рекристаллизации со-; лей при выходе раствора из скважины. Наиболее близким к предлагаемому способу является способ приготовления безглинистого минерализованного раствора путем смешения истинных рас воров электролитов с последующим .вводом стабилизатора 2. Недостатками такого способа являются большой расход солей (до 30-32% низкие крепящие и смазочные свойства раствора, большой расход дорогостоящих химреагентов-стабилизаторов. Целью изобретения является пониже ние водоотдачи и улучшение крепящих и смазочных свойств раствора. Поставленная цель достигается тем, что в качестве истинных растворов электроли тов исполь з уют 1,5-2,5%-ный водный раствор силиката натрия с 1,5-2%-ным раствором сернокислого или углекислого а1« 1ония в соотноше-. НИИ 1:1 - 1:1,25, а в качестве стабилизатора - полиакриламид, который вводят при 20-30 0 через 2,5-3,0 ч , в количестве 0,5-1,0% от объема раствора после указаншлх выше электролитов. Пример 1. Готовят растворсиликата натрия и в него вводят углекислый или сернокислый аммоний, чтобы в 100 г смеси содержалось 1,5: углекислого или сернокислого аммония, 1,5 г силиката натрия, 97 г воды. Через 2,5 ч после смешения в полученный раствор вводят при полиакриламид в концентрации от объема полученного раствора. Пример 2. Готовят водный раствор силиката натрия ив него вводят углекислый или сернокислый акв-фний, чтобы в 100 г смеси содержалось 2,0 г силиката натрия, 1,7 г углекислого или сернокислого аммония и 96,3 г воды.

Через 3 ч после смешения вводят в полученный раствор при полиакриламид в концентрации 0,75% от объема всего раствора.

Пример 3. Готовят водный раствор силиката натрия и в него вводят углекислый или сернокислый аммоний, чтобы в 100 г смеси содержалось 2,5 г силиката натрия, 2,0 г углекислого или сернокислого аммония и 95,5 г воды.

Через 3 ч после смешения вводят в полученный раствор при полиакриламид в концентрации 1,0% от объема всего,раствора.

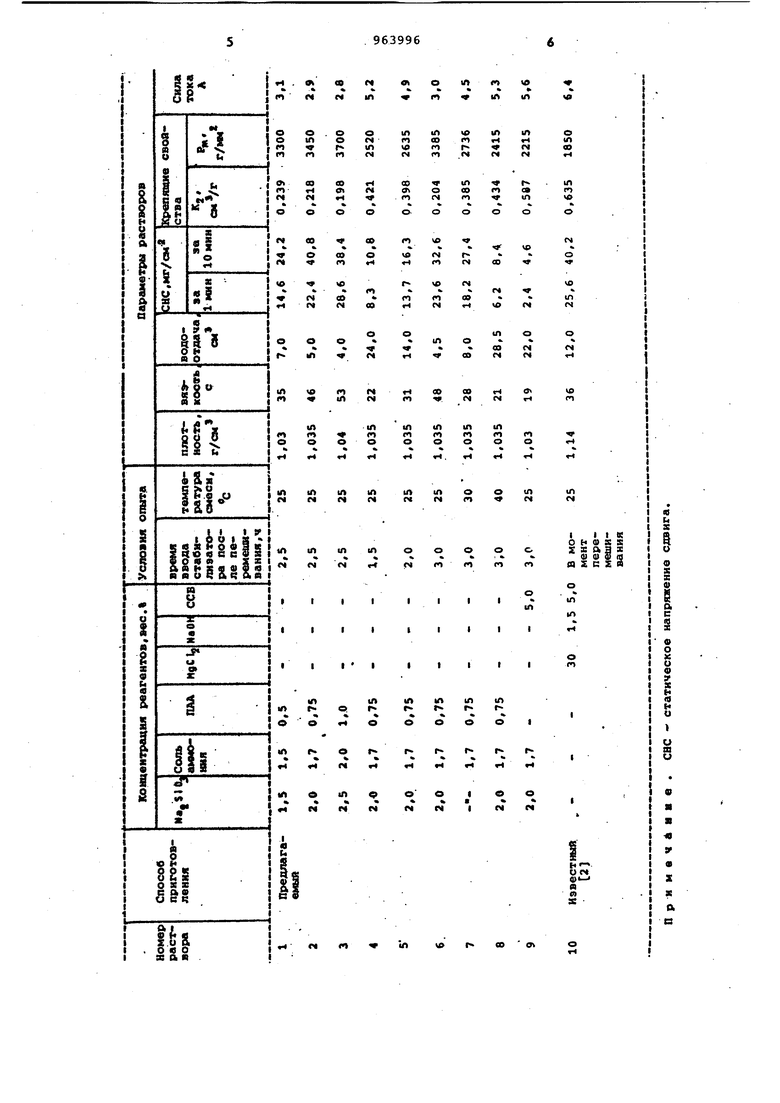

Технологические свойства растворов, полученных по предлагаемому и известному способам, приведены в таблице .

Как видно из таблицы, при соблюдении условий предлагаемого способа (ввод стабилизатора не ранее .2,5 ч послеперемешивания исходных электролитов и температура перемешивания смеси не выше 30°С) и при введении компонентов смеси в предлагаемых пре делах получают растворы (см. растворы 1-3), обладающие хорошими технологическими параметрами. Они имеют низкую водоотдачу (4-7 см), оптимальные вязкостные и структурно-механические показатели и высокие крепящие и смазочные свойства.

Если время перемешивания исходных электролитов до ввода стабилизатора меньше 2,5 ч (см.растворы 4-5), то

у раствора увеличивается водоотдача (до 24 снижается вязкость и СНС, ухудшаются крепящие и смазочные свойства.

Увеличение времени перемешивания исходной смеси больше 3 ч также нецелесообразно, поскольку параметры раствора при этом изменяются незначительно (сравнение растворов 2 и 6). Ухудшение технологических параметров раствора наб/юздается и при увеличейии температуры перемешивания смеси выше (растворы 7-8) ,

Замена полиакриламида лигносульфонатом (ССБ ), который применяется в известном спбсобе, также не позволяет получать раствор с необходимыми техноло1 ическими параметреили (раствор 9). У такого растворч1 высокая водоотдача (22 см ), низкие вязкостные и структурно-механическио свойства, пониженные крепящие и смазочные свойства.

Таким образом, преимуществами промывочной жидкости, получаемой по предлагаемому способу, являются хорошие технологические параметры (более низкая водоотдача по сравнению с прототипом Ь высокие крепящие свойства, позволякяцие эффективно использовать растворы для бурения в обваливакицихся и соленосиых отложениях; высокие смазочные свойства, что обеспечит повьаиение износостойкости опор буровых долот, турбобуров и насосов.

ф о

X

и о

у

н

0

к

U

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1995 |

|

RU2102429C1 |

| БЕЗГЛИНИСТЫЙ УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2481374C1 |

| Буровой раствор и способ его приготовления | 1980 |

|

SU1035050A1 |

| Безглинистый минерализованный буровой раствор | 1986 |

|

SU1377287A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ОСНОВЕ ПОЛИСАХАРИДНОГО ПОЛИМЕРА | 2004 |

|

RU2255105C1 |

| Буровой раствор для бурения скважин в обваливающихся породах | 1980 |

|

SU899626A1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1999 |

|

RU2170753C2 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 2002 |

|

RU2211238C1 |

| Безглинистый буровой раствор | 1980 |

|

SU945163A1 |

| Буровой раствор | 1979 |

|

SU834089A1 |

о

«

9

ф X X А

в 79639 Формула изобретения Способ приготовления безглинистого минерализованного бурового раствора путем смешения истинных растворов электролитов с последующим вводом5 стабилизатора, о т.л и ч а ю щ и и с я ,тем, что, с целью понижения воддотдачи, улучшения крепящих и смазочных свойств раствора, в качестве истинных растворов электролитов ис-10 пользуют 1,5-2,5%-ный водный раствор силиката натрия с 1,5-2%-ным раствором сернокислого или углекиялого968аммония в соотношении 1:1 - 1:1,25, т а в качестве стабилизатора - полиакриламид, который вводят при ZO-ao C через 2,5-3,0 ч в количестве 0,5-1 0% от объема раствора после смешения указанных выпе электролитов, Источники информации принятые во взимание при экспертизе 1. Авторское свидетельство СССР № 621716, кл. С 09 К 7/04, 1972. 2. Авторское свидетельство СССР 515869, кл. С 09 7/02, 1971 (прототип).

Авторы

Даты

1982-10-07—Публикация

1980-04-07—Подача