(54) УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

| Комбинированный гидроциклон | 1976 |

|

SU691206A1 |

| Гидроциклон | 1980 |

|

SU865415A1 |

| Гидроциклон | 1977 |

|

SU691207A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРОЦИКЛОН | 1976 |

|

SU639170A1 |

| Комбинированный мультигидроциклон | 1979 |

|

SU860870A1 |

| Мультигидроциклон | 1981 |

|

SU971496A1 |

| Вихревой сепаратор | 1982 |

|

SU1060229A1 |

| Аппарат для разделения и промывки суспензий | 1976 |

|

SU596289A1 |

| Гидроциклон | 1982 |

|

SU1031520A1 |

1

Изобретение относится к устройствам для разделения суспензий под действием центробежных сил и может найти применение в химической, нефтехимической, микробиологической и других отраслях промышленности.

Известно устройство для разделения несмешиваюш,ихся жидкостей и твердых частиц от жидкости, включающее цилиндрическую часть, тангенциальный патрубок для входа смесей жидкостей, центральный сливной патрубок, коническую часть, расположенную соосно цилиндрической части с наружным диаметром, меньшим внутреннего диаметра цилиндрической части, благодаря чему между ними образуется зазор, через который проходит тяжелая жидкость. Вершина конической части погружена в песковую камеру, в полости которой соосно расположен сепарирующий элемент, цилиндрический фильтр, нижний конец которого при помощи стояка крепится неподвижно к днищу камеры, а верхний снабжен осевой трубкой, входящей в песковое отверстие в конусе и сообшающей полости фильтра и конуса. Осевая трубка фильтра в полости

пескового отверстия соединена радиальными ребрами с конической частью для обеспечения жесткости конструкции.

Известное устройство работает следую5 шим образом.

Исходная смесь двух жидкостей, имеющая твердые включения, под давлением подается через тангенциальный патрубок в полость цилиндрической части, где приобре10тает интенсивное вращательное движение. Тяжелая жидкость с грубыми твердыми частицами отбрасывается к стенкам цилиндрической части и через кольцевой зазор между стенкой и конусом двигается вниз в песковую камеру. Легкая жидкость с мелкими

15 каплями тяжелой жидкости и мелкими твердыми частицами поступает вихрем в полость конуса, где происходит сгущение их в поле центробежных сил и сбрасывание с частью легкой жидкости через песковое отверстие в вершине конуса в песковую камеру. Легкая жидкость, вытесненная к центру полости конуса восходящим потоком, отводится через сливной патрубок. Легкая жидкость из Песковой камеры входит в сепарирующий

элемент (фильтр) через пористую поверхность и далее через центральную трубку объединяется с общим восходящим потоком. Твердые частицы улавливаются фильтром, а более тяжелая несмешивающая жидкость задерживается вследствие коагулирующего действия фильтра 1.

Известное устройство обладает существенными недостатками. Поверхность фильтра в Песковой камере забивается твердыми частицами и производительность его постоянно снижается. Вихревой поток сгущенной жидкой среды из верщины конуса, проходя зону пескового отверстия, снабженного ребрами, распределяется и устремляется в полость песковой камеры, взмучивает сгущенную среду, дополнительно создавая затрудненные условия для фильтрации.

Известно устройство, включающее цилиндро-конический корпус, тангенциальный патрубок подачи исходной суспензии, патрубок для отвода осветленной фракции и песковой патрубок, сообщающийся с песковой камерой, внутри которой расположен установленный соосно цилиндрокоНическому корпусу неподвижный сепарирующий элемент (фильтр) с осевой трубкой, имеющей ребра и введенной свободным концом в песковое отверстие корпуса устройства.

Работа данного аппарата осуществляется следующим образом.

Исходную суспензию под давлением подают через тангенциальный патрубок в полость цилиндроконического корпуса, где она приобретает интенсивное вращательное движение. Под действием центробежных сил твердые частицы перемещаются в вихревом потоке к периферии и двигаются по спирали, сгущаясь, к песковому патрубку.

Жидкость, вытесняемая к центру полости цилиндроконического корпуса, восходящим потоком отводится через сливной патрубок. Сгущенная твердая фаза с частью жидкости через песковый патрубок поступает в песковую нижнюю камеру, где твердые частицы оседают, а жидкая фаза отфильтровывается через фильтр. Осветленная жидкость проходит по осевой трубке вверх и объединяется с центральным восходящим осветленным вихрем жидкости цилиндроконического корпуса 2.

Недостатком известного устройства является малая производительность и ненадежность в работе, обусловленная забивкой фильтрующего элемента.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство, содержащее цилиндрический корпус с тангенциальным входным патрубком, сливным и Песковым патрубками, камеру для сгущенного осадка, расположенную под Песковым патрубком и оснащенную цилиндроконическим гидроциклоном с коническим обтекателем, входным

патрубком и патрубком вывода сгущенной фракции.

Известное устройство работает следующим образом.

Исходная суспензия под напором через входной тангенциальный патрубок поступает в полость цилиндрического или цилиндроконического корпуса, где она интенсивно закручивается. При этом осветленная фаза отводится восходящим потоком через верхний сливной патрубок, а сгущенные примеси нисходящим периферийным потоком направляются к вершине конической части. Коническое отклоняющее средство (цилиндроконический гидроциклон) в вершине корпуса способствует отклонению (вытеснению) легких частиц целлюлозы к центру в восходящий поток и удалению их через сливной патрубок. Грубые примеси поступают через тангенциальное входное отверстие в полости цилиндроконического обтекателя, где они при помощи регулирующего вентиля концентрируются и затем сбрасываются 3.

Коническое отклоняющее устройство (цилиндроконический гидроциклон) расположено непосредственно в рабочей полости устройства в его верщине, а это ведет при работе аппарата к взмучиванию суспензии в его нижней части и ухудшению качества слива. Его роль отклонять тонкие волокна целлюлозы в верхний слив из сгущенной массы. Однако при таком конструктивном исполнении за счет эффекта взмучивания с тонкими волокнами уносятся и загрязнения (механические примеси), ухудшая слив.

Поскольку коническое отклоняющее устройство (полое внутри) наглухо закрыто сверху, то соответственно при закрытом снизу вентиле (регулирующем клапане) образуется буферная емкость, обладающая значительным сопротивлением, вследствие возникновения при работе в его полости давления, а потому значительно ухудшаются гидродинамическая обстановка в основном устройстве, а в итоге и качество разделения в аппарате.

Цель изобретения - повышение эффективности разделения за счет предотврашения забивки цилиндроконического гидроцилиндра абразивными механическими примесями.

Поставленная цель достигается тем, что в устройстве, содержащем цилиндроконический корпус с тангенциальным входным патрубком, сливным и Песковым патрубками, камеру для сгущенного осадка, расположенную под Песковым патрубком и оснащенную цилиндроконическим гидроциклоном с коническим обтекателем, входным патрубком и патрубком вывода сгущенной фракции, цилиндроконический гидроциклон снабжен осевым патрубком, свободный конец которого расположен внутри цилиндроконического корпуса.

Цилийдроконический гидроциклон вынесен за пределы полости вершины конуса цилиндроконического корпуса, а это исключает взмучивание в его полости. Одновременно сгущенная в цилиндроконическом корпусе твердая фаза суспензии сбрасывается в камеру, где грубая фракция оседает на дно, а жидкость с мелкой взвесью, вытесняемая к центру и вверх шламовой камеры, обрабатывается в дополнительном цилиндроконическом гидроциклоне, в котором очишенная жидкость через осевой патрубок, заглубленный в полости цилиндроконического корпуса, объединяется и отводится с общим осветленным вихрем жидкости.

Таким образом, в предлагаемом устройстве цилиндроконический гидроциклон, примыкающий снизу к основному корпусу при снабжении его осевым патрубком, заглубленным в полость конуса цилиндроконического корпуса, меняет гидродинамику в нижней части аппарата в лучшую сторону, снижая сопротивление, накапливая и уплотняя осадок в щламовой камере с дополнительным выделением мелкой взвеси и отводом очищенной жидкости в цилиндроконический корпус. В результате достигается более высокая эффективность обработки суспензий.

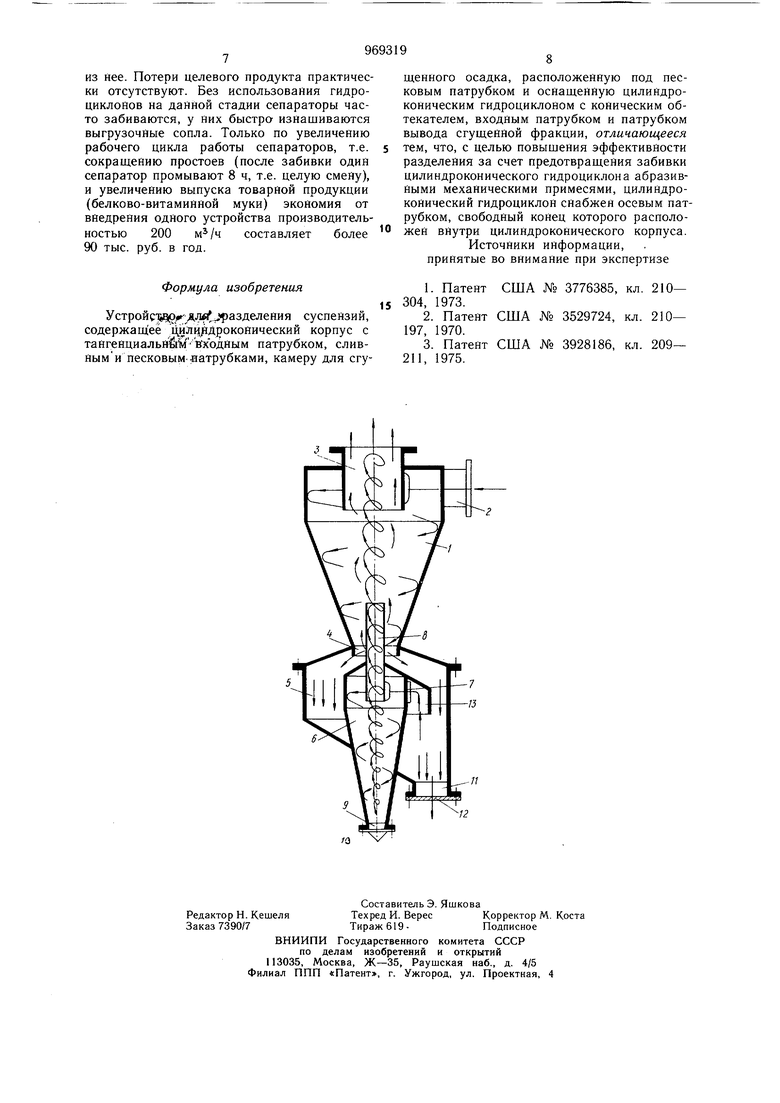

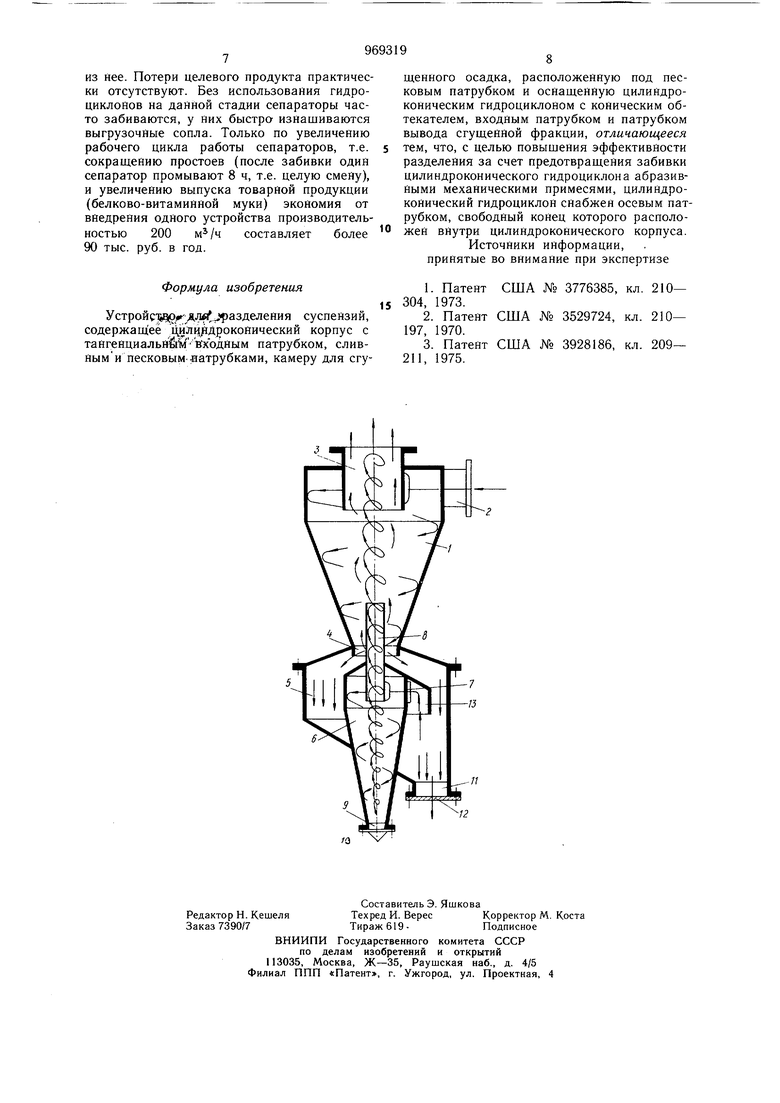

На чертеже представлено устройство, общий вид.

Устройство состоит из цилиндроконического корпуса 1, тангенциального патрубка 2 для ввода исходной суспензии, сливного патрубка 3 для отвода осветленной жидкости, пескового патрубка 4 для вывода сгущенной твердой фракции, камеры 5 для сбора сгущенной твердой фракции. Полость камеры снабжена цилиндроконическим гидроциклоном 6 с входным тангенциальным патрубком 7, осевым патрубком 8, заглубленным в полость цилиндроконического корпуса, и Песковым патрубком 9 с регулирующим вентилем 10 для отвода дополнительно сгущенной мелкой фракции. Камера 5 в своей нижней части снабжена патрубком 11 вывода уплотненного осадка с клапаном 12. Снаружи цилиндроконический гидроциклон 6 в своей верхней части, примыкающей к песковому патрубку 5, имеет конический обтекатель 13 для плавного обтекания предварительно сгущенной суспензии вокруг цилиндроконического корпуса и направления твердой фазы в донную часть камеры 5.

Устройство работает следующим образом.

Исходную суспензию под давлением подают через тангенциальный патрубок 2 в полость цилиндроконического корпуса 1, где она приобретает интенсивное вращательное движение и в виде вихря направляется к вершине конуса. Под действием центробежных сил твердые частицы перемещаются в вихревом потоке к периферии и двигаются по спирали, сгущаясь, к песковому патрубку 4. Жидкость, вытесняемую к центру полости

цилиндроконического корпуса 1, восходя иим потоком отводят через сливной патрубок 3. Сгущенную твердую фракцию с часью жидкости через песковый патрубок 4, плавно обтекая обтекатель 13 цилиндроконического

гидроциклона 6, направляют в донную часть камеры 5, далее в патрубок 11 вывода уплотненного осадка, который прикрыт клапаном 12. При этом грубая твердая фракция оседает на дно камеры 5, где она уплотняется. Жидкая фаза с наиболее мелкими твердыми частицами, вытесняемая к центру вверх, поступает под напором через входной тангенциальный патрубок 7 в рабочую полость цилиндроконического гидроциклона 6, где происходит дополнительно очистка жидкости от мелкой взвеси. Очищенную жидкость направляют восходящим вихрем через осевой патрубок 8, заглубленный в полость корпуса 1, где объединяют с основным осветленным потоком жидкости. Сгущенную в цилиндроконическом корпусе гидроцикло0 на 6 твердую фазу выводят через песковый патрубок. 9 при помощи регулируемого вентиля 10, создающего определенный подпор для отвода осветленного потока через осевой патрубок 8. Камера 5 работает под небольшим избыточным давлением, уравновешивается противодавлением, создаваемым посредством клапана 12.Это избыточное давление уравновешивается противодавлением в сливном патрубке 3, создаваемым посредством вентиля или задвижки.

0 Таким образом, данная конструкция устройства обладает повышенной эффективностью разделения. В этом аппарате (в песновой камере) цилиндроконический гидроциклон никогда не забивается, поскольку на разделение в него поступает наиболее мелкая твердая фракция. Это обеспечивает устойчивую производительность аппарата и надежность в работе.

Цилиндроконический гидроциклон в песковой камере рассчитан на меньшее граничное зерно твердой фазы, что обеспечивает высокую эффективность разделения в нем мелкой фракции. Особенно благоприятны условия работы предлагаемых устройств на стадии защиты сепараторов от абразивного износа, например, в производстве белково5 витаминных концентратов и в целом в микробиологической промышленности. В этих производствах целесообразно перед сеперацией культуральную жидкость предварительно пропустить через устройство предлагаемой конструкции, в котором грубые абразивные примеси выделяются в песковую камеру, где они оседают на дно. Культуральная жидкая масса с мелким абразивом дополнительно из Песковой камеры обрабатывается в цилиндроконическом гидроциклоне и далее с основ5 ным вихрем осветленной жидкой массы поступает на сепарацию. Абразивные механические примеси по мере их накопления в песковой камере периодически сбрасываются

Авторы

Даты

1982-10-30—Публикация

1981-04-21—Подача