(54) УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой толщиномер | 1981 |

|

SU1145245A1 |

| Ультразвуковое устройство для контроля толщины изделий | 1980 |

|

SU905643A1 |

| Ультразвуковой измеритель линейных величин | 1981 |

|

SU998861A1 |

| Ультразвуковой толщиномер | 1980 |

|

SU868352A1 |

| Ультразвуковой толщиномер | 1982 |

|

SU1083071A2 |

| Ультразвуковой толщиномер (его варианты) | 1981 |

|

SU1002835A1 |

| Ультразвуковое устройство для контроля изделий | 1979 |

|

SU855489A1 |

| Бесконтактный толщиномер | 1982 |

|

SU1099102A1 |

| Ультразвуковое устройство дляизМЕРЕНия ТОлщиНы издЕлий | 1979 |

|

SU807059A1 |

| Ультразвуковой дефектоскоп | 1982 |

|

SU1035508A1 |

Изобретение относится к неразрушающему контролю ультразвуковым методом и может быть использовано для бесконтактного измерения толщины движущихся изделий.

Известно устройство для контроля толщины изделий, содержащее электронный блок, пьезоэлементы, три акустических преобразователя и рефлектор 1.

Недостатком его является низкая точность измерения толщины изделий, которая обусловлена зависимостью результата измерений от расстояния между преобразователями измерительного канала.

Наиболее близким к изобретению по технической сущности и достигаемому результату я-вляется ультразвуковое устройство для контроля толщины изделий, содержащее два измерительных канала, каждый из. которых состоит из последовательно соединенных генератора зондирующих импульсов, преобразователя и селекторного усилителя, выход селекторного усилителя первого канала соединен с входом генератора зондирующих импульсов второго измерительного канала, компенсационный канал, состоящий

из рефлектора и последовательно соединенных третьего генератора зон-, дирующих импульсов, третьего преобразователя и третьего селекторного усилителя, и измерительный блок (2. Недостатком известного устройства является низкая точность измерения толщины изделий, обусловленная температурнойнестабильностью расстояния между преобразователями измерительного канала, а также расстояния преобразователя компенсационного канала от рефлектора.

Цель изобретения - повышение точности контроля измерения толщины изделия.

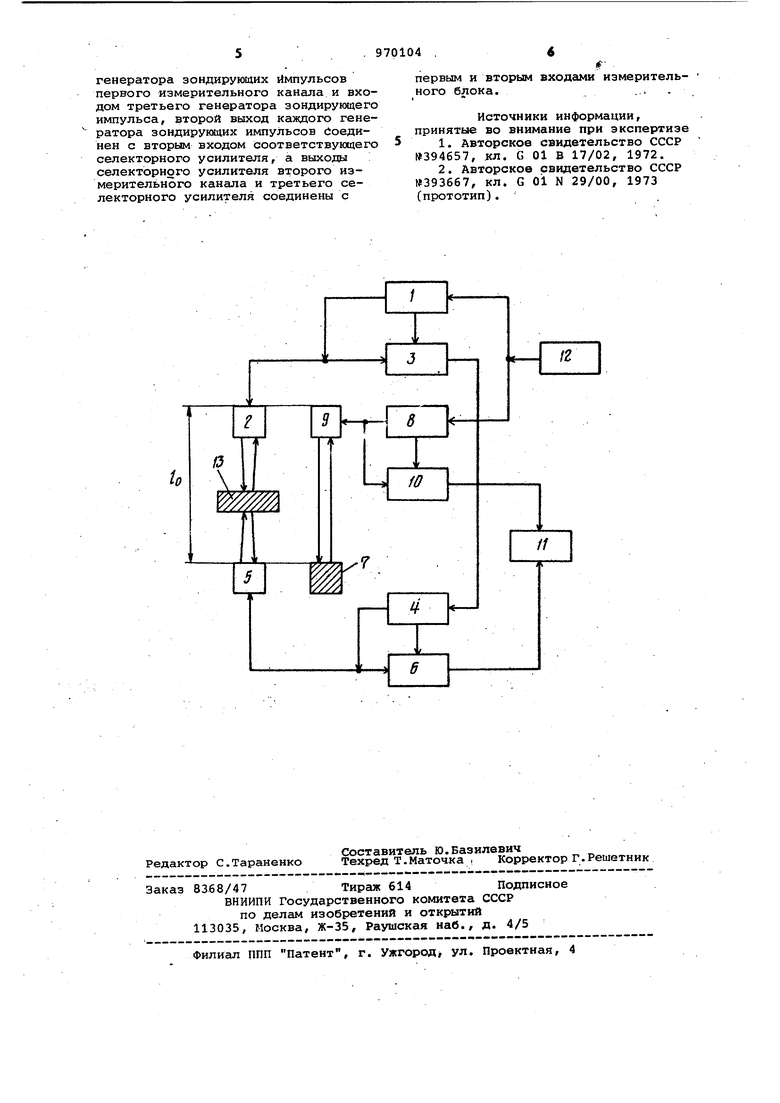

Поставленная цель достигается тем, что устройство снабжено синхронизатором, выход которого соединен с входом генератора зондирующих импульсов первого измерительного канала и входом третьего генератора зондирующего импульса, второй выход каждого генератора зондирующих импульсов соединен с вторым входом соответ.ствующего селекторного усилителя, а выходы селекторного усилителя второго измерительного канала и третьего селекторного усилителя соединены с первьам и вторым входами измеритель ного блока. На чертеже представлена блок-схема предлагаемого устройства. Устройство содержит первый измерительный канал, который состоит из последовательно соединенных первого генератора 1 зондирующих импуль сов, преобразователя 2 и селекторного усилителя 3, второй измерительный канал, состоящий из последовательно (Соединенных второго генератора 4 зон дирующих импульсов, второго преобразователя 5 и второго селекторного усилителя б, выход селекторного усилителя 3 первого канала соединен с входом генератора 4 зондирующих импульсов второго измерительного канала, компенсационный канал, состоящий из рефлектора 7 и последовательно соединенных третьего генератора 8 зондирующих импульсов, третьего преобразователя 9 и третьего селекторного усилителя 10, и измерительный блок 11, и также синхронизатор 12, выход которого соединен с входом генератора 1 зондирующих импульсов первого измерительного канала и входом третьего генератора 8 зондирующего импульса, второй выход первого генератора 1 зондирующих импульсов соединен с вторым входом первого селекторного усилителя 3, второй выход второго генератора. 4 . зондирующих импульсов соединен с вторым входом второго селекторного усилителя б, а второй выход третьего генератора 8 зондирующих импульсов с вторым входом третьего селекторного усилителя 10, кроме того, выходы второго селекторного усилителя б второго измерительного канала и третьего селекторного усилителя 10 соединены с первым и вторым входами измерительного блока 11. Устройство работает следующим образом. Перед началом контроля рефлектор 7 устанавливают на расстоянии Ед от преобразователя 9, равном расстоянию между преобразователем 2 и преобразователем 5.. Синхронизатор 12 периодически запускает генератор 1 зондирующего импульса.первого измерительного канала и генератор 8 3oif дирующего импульсов компенсационного канала. Генераторы 1 и 8 возбуждают ультразвуковые колебания в преобразователе 2 и преобразователе 9. Ульт развуковые колебания отражаются от контролируемого изделия 13 и от реф лектора 7. Принятый и усиленный эхосигнал подвергается в усилителях селекции с целью исключения многокрфт ноЫ отраженных эхо-импульсов, второй, селекторный вход усилителя, управляется стробом соответствующего генератора зондирующих импульсов. Сигнал с выхода усилителя 5 запускает генератор 4 зондирующих импульсов второго измерительного канала, а импульс с выхода третьего усилителя 10 запускает измерительный блок 11, который может быть вьшолнен, например, в виде RS-триггера. Эхо-сигнал второго измерительного канала, обработанный аналогично эхо-сигналу в первом измерительном канале, появляется на выходе усилителя 6 и поступает на второй вход измерительного блока 11. Задержка выходного сигнала усилителя б по отношению к импульсу синхронизатора благодаря последовательному «запуску генератора 1 и генератора 4 пропорциональна расстоянию lp-lj(, где i.- толщина контролируемого изделия. Задержка выходного импульса усилителя 10 пропорциональна Ij,. Измерительный блок 11 производит.во временном масштабе операцию вычитания If -Clo-lx)- В результате на его выходе формируется импульс, длительность которого пропорциональна 1у - толщина контролируемого изделия. Этот результат не зависит от нестабильности расстояния ID, которая появляется при контроле, например, горячих изделий. Что касается паразитной задержки, возникающей при запуске генератора 4 и могущей дать систематическую погрешность измерения толщины, то она может быть устранена введением в генератор 8 постоянной задержки. Таким образом, в описанном устройстве благодаря независимости периода повторения зондирования от расстояния между преобразователями и предложенным связям между известными блоками достигается повышение точности измерения толщины изделий. Формула изобретения Ультразвуковое устройство для контроля толщины изделий, содержащее два измерительных канала, каждый из которых состоит из последовательно соединенных генератора зондирующих импульсов, преобразователя и селекторного усилителя, выход селекторного усилителя первого канала соединен с входом генератора зондирующих импульсов второго измерительного канала, компенсационный канал, состоящий из рефлектора и последовательно соединенных третьего генератора зондирующих импульсов, третьего преобразователя и третьего селекторного усилителя, и измерительный блок, отличающееся тем, что, с целью повышения точности контроля, оно снабжено синхронизатором, выход которого соединен с входом

генератора зондирующих импульсов первого измерительного канала и входом третьего генератора зондирующего импульса, второй выход каждого генератора зондируккцих импульсов Соединен с вторым входом соответствующего селекторного усилителя, а выходы селекторного усилителя второго измерительного канала и третьего селекторного усилителя соединены с

первым и вторым входами измерительного блока..., .

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 394657, кл. G 01 В 17/02, 1972.

Авторы

Даты

1982-10-30—Публикация

1974-03-29—Подача