(54) УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ ТРУБ В СКВАЖИНЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изоляции зоны поглощения в строящейся скважине и устройство для осуществления изоляции | 2020 |

|

RU2736742C1 |

| РАЗЪЕДИНИТЕЛЬ "РОНС" | 2008 |

|

RU2370624C1 |

| Разъединитель | 1979 |

|

SU857438A1 |

| РАЗЪЕДИНИТЕЛЬ | 2005 |

|

RU2296206C2 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2004 |

|

RU2266391C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ГЕРМЕТИЗАЦИИ ХВОСТОВИКА ОБСАДНОЙ КОЛОННЫ В СКВАЖИНЕ | 2008 |

|

RU2377391C1 |

| Разъединитель безопасный со страховкой | 2015 |

|

RU2625663C2 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННОГО НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2014 |

|

RU2570156C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ КОЛОННЫ НАПОРНЫХ ТРУБ В СКВАЖИНЕ ЖУРАВЛЕВА | 2004 |

|

RU2262582C1 |

| Устройство для цементирования хвостовика в скважине | 2023 |

|

RU2809844C1 |

Изобретение относится к нефтегазовой про ышленности и служит для разъединейия труб в скважине.

Известен резьбовой кулачковый разъединитель, содержащий кулачковую муфту и специальную муфту со сквозными пазами для прохода кулачков и зафиксированных относительно друг друга шпильками 1.

Недостатком такого резьбового кулачкового разъединителя является то, что отсоединение кулачковой муфты совместно с бурильными трубами после среза шпильки производится путем их поворота вправо с последующим подъемом для выхода, из специальной муфты разъединителя, что требует большого веса труб, ocтaвляe иx в сквс1жине.

Наиболее близким по технической сущности к изобретению является шпилечный разъединитель, состоящий из ниппеля и корпуса, зафиксированных относительно друг друга шпилькой. Герметичность между ниппелем и корпусом обеспечивается пакером С2.

Недостатком известного устройства является необходимость большой массы труб, оставляемых в скважине, которая составляет 609-7060 кгс.

необходимой на преодоление сил трения между ниппелем и пакером с одной стороны и корпусом с другой при их раз ъеди нении.

Цель изобретения - повышение надежности разъединения труб.

Поставленная цель достигается тем, что устройство снабжено шаровым затвором с хвостовиком, установленным

10 эксцентрично относительно оси корпуса и жестко связанным с ним.

При этом в корпусе выполнена калиброванная проточка и хвостовик связан с корпусом резьбовым соеди15нением.

Кроме того, шаровой затвор и хвостовик выполнены из разбуриваемого материала.

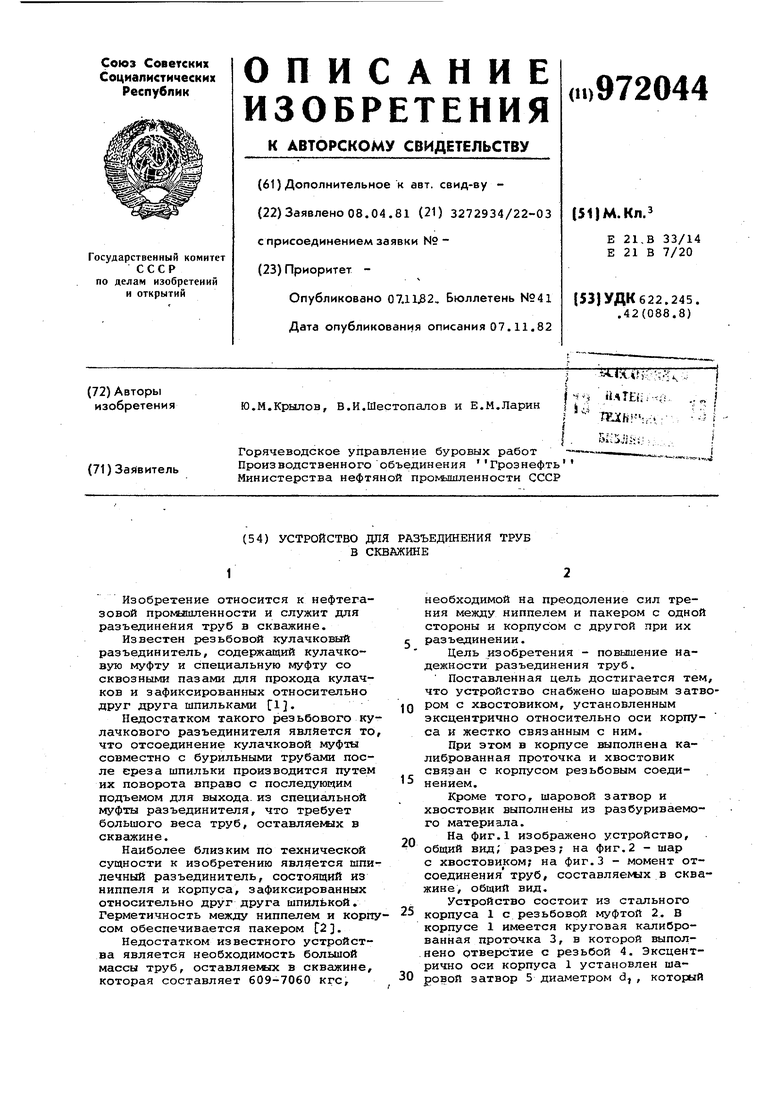

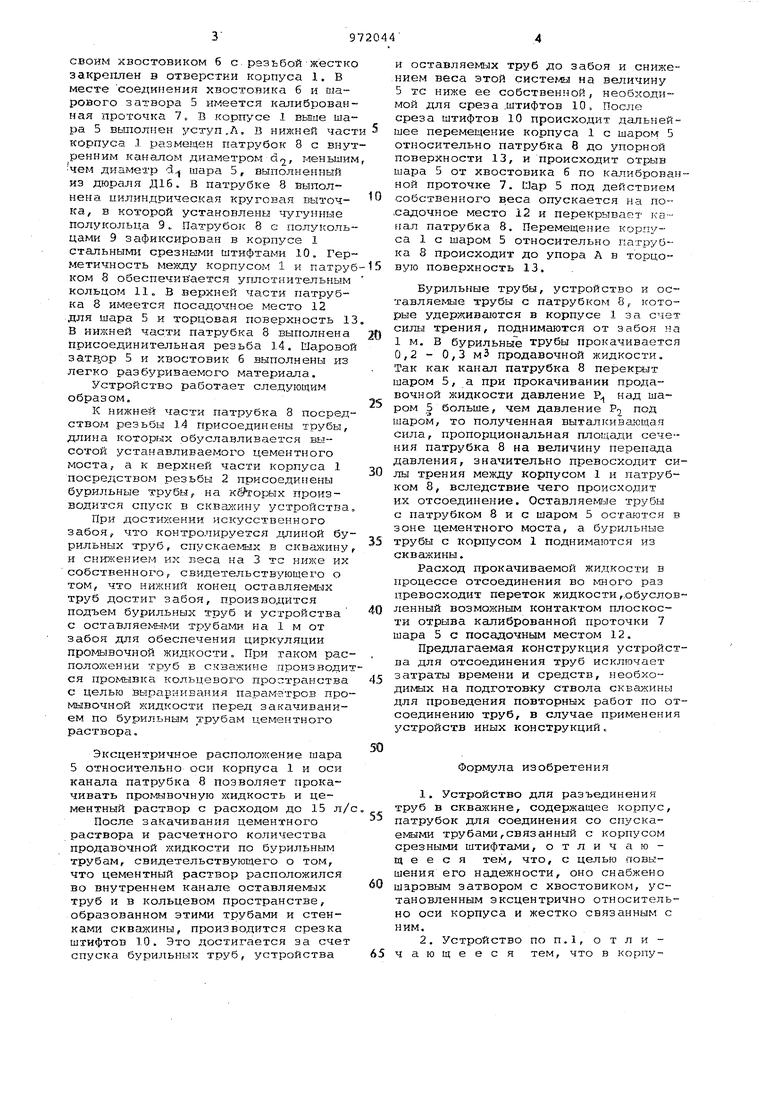

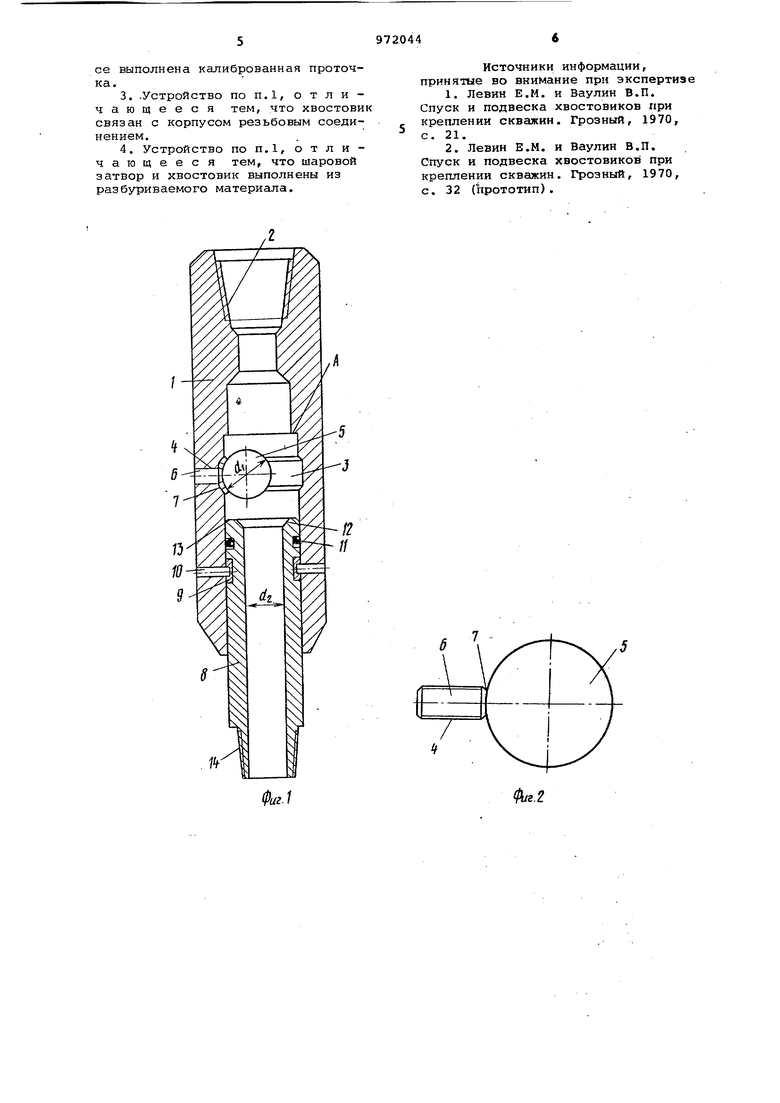

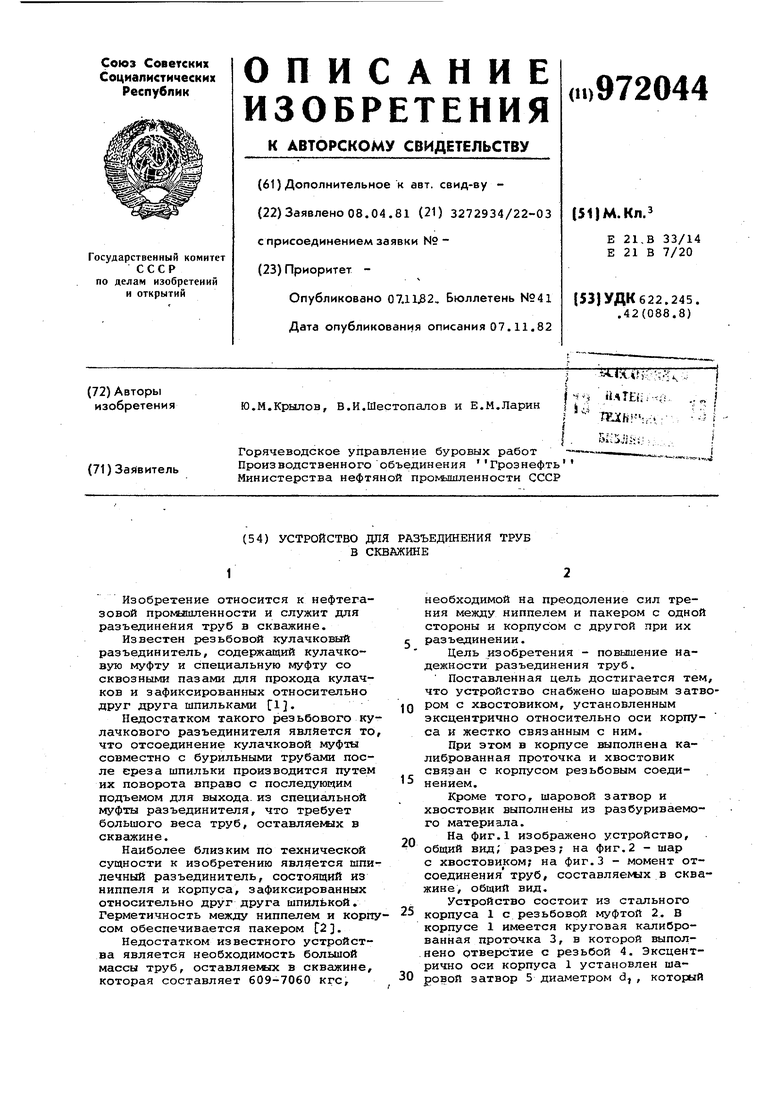

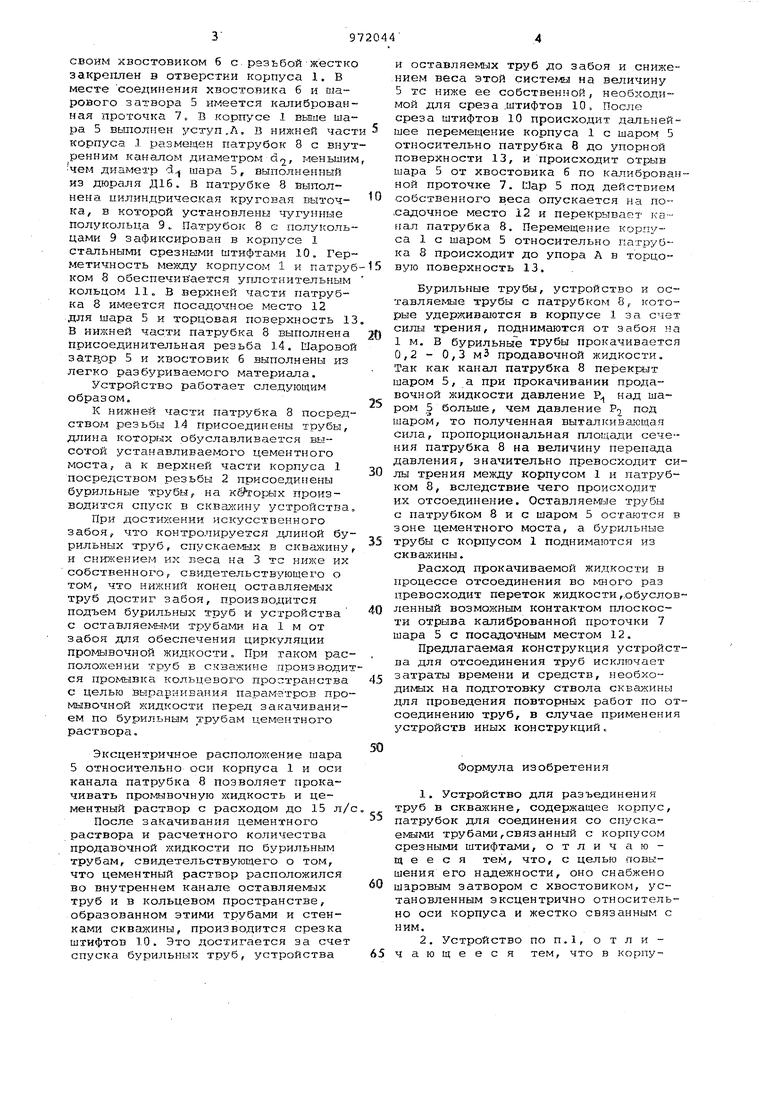

На фиг.1 изображено устройство,

20 общий вид; разрез; на фиг.2 - шар с хвостовиком; на фиг.З - момент отсоединения труб, составляемых в скважине, общий вид.

Устройство состоит из стального

25 корпуса 1 с резьбовой муфтой 2. В корпусе 1 имеется круговая калиброванная проточка 3, в которой выпсш нено отверстие с резьбой 4. Эксцентрично оси корпуса 1 установлен ша30ровой затвор 5 диаметром d, который своим хвостовиком 6 с.резьбой жестк закреплен в отверстии корпуса 1. В месте соединения хвостовика б и шарового затвора 5 имеется калиброван ная проточка 1, В корпусе 1 выше ша ра 5 вьшолнен уступ .Л, В нижней час корпуса 1 размещен патрубок 8 с вну ренним каналом диаметром d, меньши чем диаметр d шара 5, выполненный из дюраля Д1б. В патрубке 8 выполнена цилиндрическая круговая выточка, в которой установлены чугунные полукольца 9, Патрубок 8 с полуколь цами 9 зафиксирован в корпусе 1 стальными срезными штифтa2v1и 10, Гер метичность между корпусом 1 и патру ком 8 обеспечивается уплотнительньш кольцом 11„ В верхней части патрубка 8 имеется посадочное место 12 для шара 5 и торцовая поверхность 1 В нижней части патрубка 8 выполнена присоединительная резьба 14. Шарово затв,ор 5 и хвостовик б выполнены из легко разбуриваемого материала. Устройство работает следующим образом. К нижней части патрубка 8 посред ством резьбы 14 Присоединены трубы, длина которрлх обуславливается высотой устанавливаемого цементного моста, а к верхней части корпуса 1 посредством резьбы 2 присоединены бурильные трубы, на кё орых производится спуск в сква:жину устройства При достижении искусственного забоя, что контролируется .длиной бу рильных труб, спускаемых в скважину и снижением их веса на 3 тс ниже их собственного, свидетельствующего о том, что нижний конец оставляегллх труб достиг забоя, производится подъем бурильных труб и устройства с оставляемыми тpyбa 1и на 1 м от забоя для обеспечения циркуляции промывочной жидкости. При гаком рас положении труб в скважине производи ся промывка кольцевого пространства с целью выравнивания параметров про мывочной хсидкости перед закачиванием по бурильным трубам цементного раствора. Эксцентричное расположение шара 5 относительно оси корпуса 1 и оси канала патрубка 8 позволяет прокачивать промывочную жидкость и цементный раствор с расходом до 15 л/ После закачивания цементного раствора и расчетного количества продавочной жидкости по бурильным трубам, свидетельствующего о том, что цементный раствор расположился во внутреннем канале оставляемых труб и в кольцевом пространстве, образованном этими трубами и стенками скважины, производится срезка штифтов 10, Это достигается за счет спуска бурильных труб, устройства и оставляемых труб до забоя и снижением веса этой системы на величину 5 тс ниже ее собственной, необходимой для среза .штифтов 10 После среза штифтов 10 происходит дальнейшее перемещение корпуса 1 с шаром 5 относительно патрубка 8 до упорной поверхности 13, и происходит отрыв шара 5 от хвостовика 6 по калиброванной проточке 7. Ыар 5 под действием собственного веса опускается на по-|Садочное место 12 и перекрывает канал патрубка 8. Перемещение корпуса 1 с шаром 5 относительно патрубка 8 происходит до упора А в торцовую поверхность 13. Бурильные трубы, устройство и оставляемые трубы с патрубком 8, которые удерживаются в корпусе 1 за счет силы трения, поднимаются от забоя на 1 м. В бурильные трубы прокачивается 0,2 - 0,3 мЗ продавочной жидкости. Так как капал патрубка 8 перекрыт шаром 5, а при прокачивании продавочной жидкости давление Р над шаром 5 больше, чем давление Pj под шаром, то полученная выталкивающая сила, пропорциональная площгщи сечения патрубка 8 на величину перепада давления, значительно превосходит силы трения между корпусом 1 и патрубком 8, вследствие чего происходит их отсоединение. Оставляемгле трубы с патрубком 8 и с шаром 5 остаются в зоне цементного моста, а бурильные трубы с корпусом 1 поднимаются из скважины. Расход прокачиваемой жидкости в процессе отсоединения во много раз превосходит переток жидкости ,:0бусловленный возможным контактом плоскости отрыва калиброванной проточки 7 шара 5 с посадочным местом 12. Предлагаемая конструкция устройства для отсоединения труб исключает затраты времени и средств, необходимых на подготовку ствола скважины для проведения повторных работ по отсоединению труб, в случае применения устройств иных конструкций. Формула изобретения 1.Устройство для разъединения труб в скважине, содержащее корпус, патрубок для соединения со спускаемы1ч и трубами,связанный с корпусом срезными штифтами, отличающееся тем, что, с целью повышения его надежности, оно снабжено шаровым затвором с хвостовиком, установленным эксцентрично относительно оси корпуса и жестко связанным с ним. 2.Устройство ПОП.1, отличающееся тем, что в корпусе выполнена калиброванная проточка.

Источники информации, принятые во внимание при эксперти

(pus.2

Авторы

Даты

1982-11-07—Публикация

1981-04-08—Подача