Изобретение относится к технике для очистки резьбы насосно-компрессорных труб при сборке их и последующем спуске в скважину в нефтяной и газовой промынленности.

Известны устройства для очистки наружной поверхности труб с переменным наружным сечением и также резьбы насосно-компрессорных труб, расположенных в горизонтальном или вертикальном положении посредством, например, металлических щеток 1 .

Однако это устройство позволяет вести очистку наружной поверхности труб и их резьбы только в горизонтальном положении. Изготовление такого устройства требует значительных затрат материала и труда, а также применения индивидуального привода на вращение очистных инструментов и механизма с приводом для обеспечения поступательной подачи труб взону очистки. Применение же.металлических щеток не обеспечивает качественной очистки резьб и нарушает их геометрию. Нарушение геометрии резьбы вызьшается неравномерным прижатием металлической щетки при

очистке, что приводит к неравномерному истиранию витков резьбы.

Наиболее близким техническим решением к изобретению является устройство для очистки резьбы труб, включающее корпус, состоящий из двух частей, шарнирно связанных между собой, установленные внутри корпуса

10 центрирующие упоры, защелку и очистной элемент 2.

Недостаток этой конструкции заключается в том, что при применении ее при наращивании, преимущественно насосно-компрессорных труб, на

15 устье скважины очистной элемент не обеспечивает качественной очистки резьбы трубы, а при незначительных колебаниях труб очистной элемент может повредить резьбу труб.

20

Цель изобретения - предотвращение повреждения резьбы при очистке.

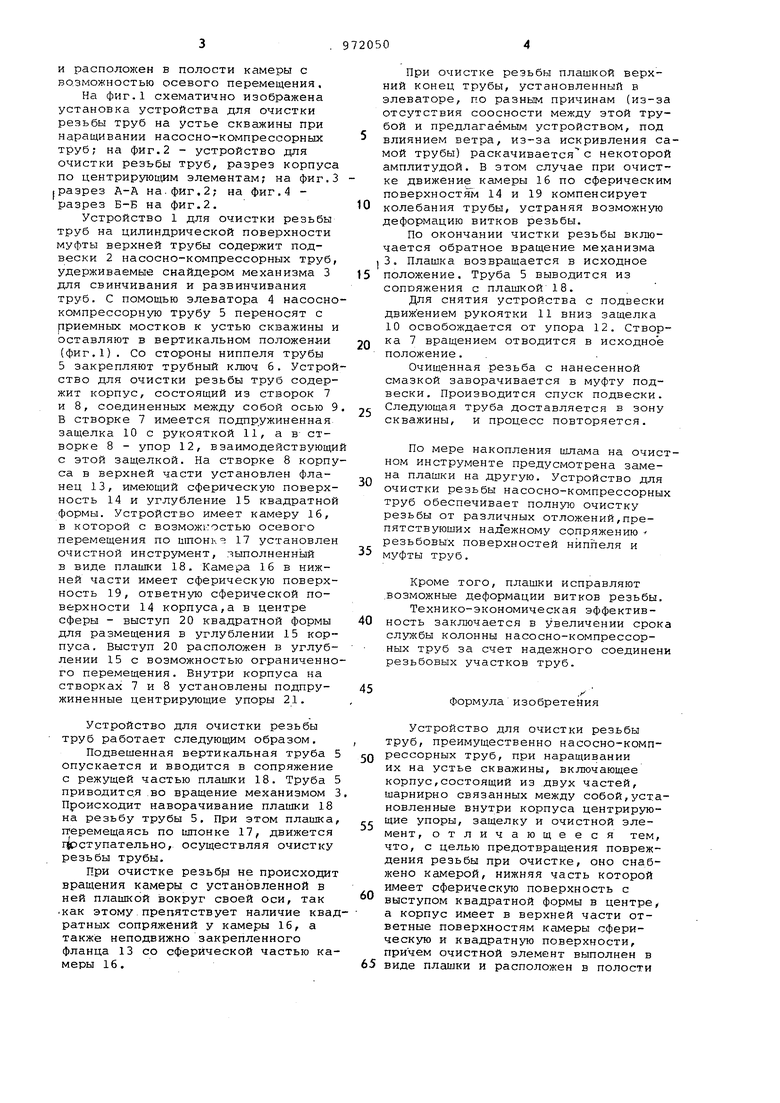

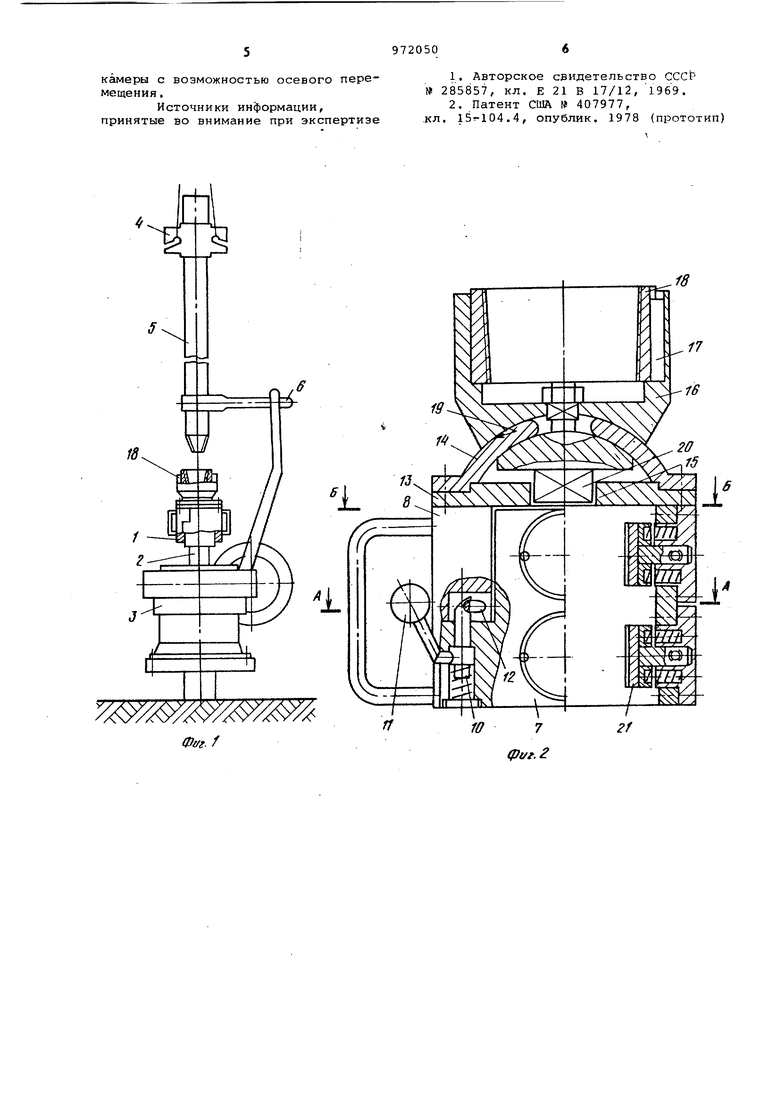

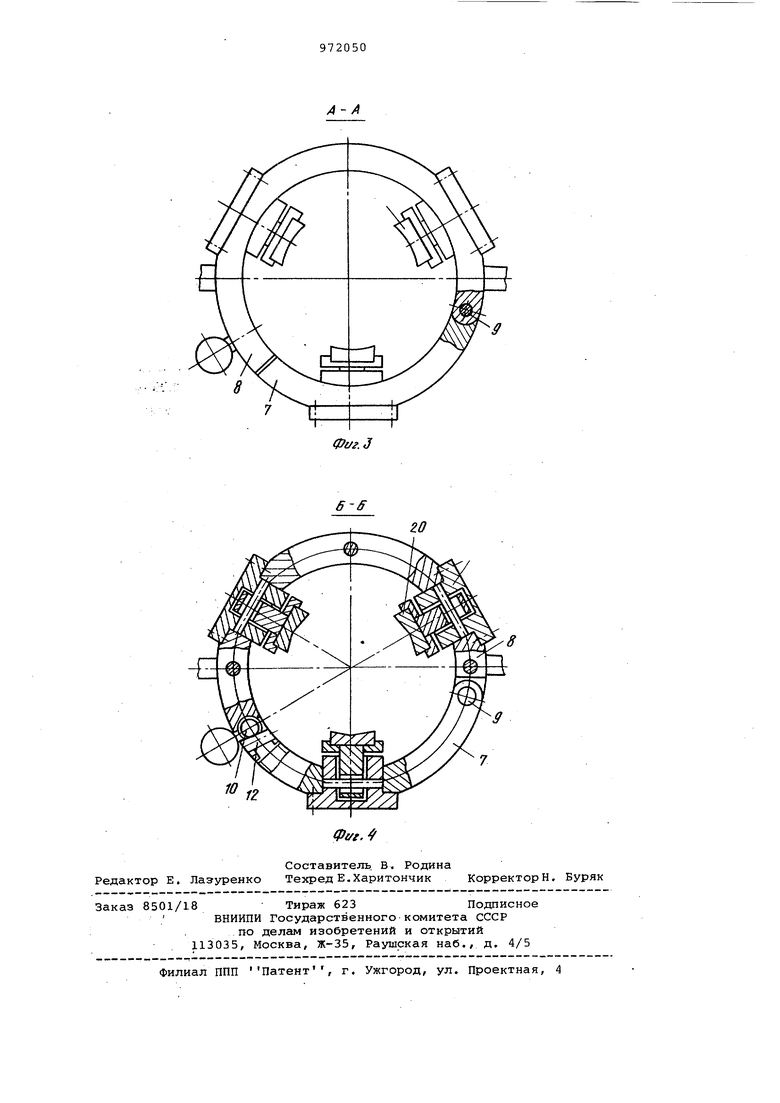

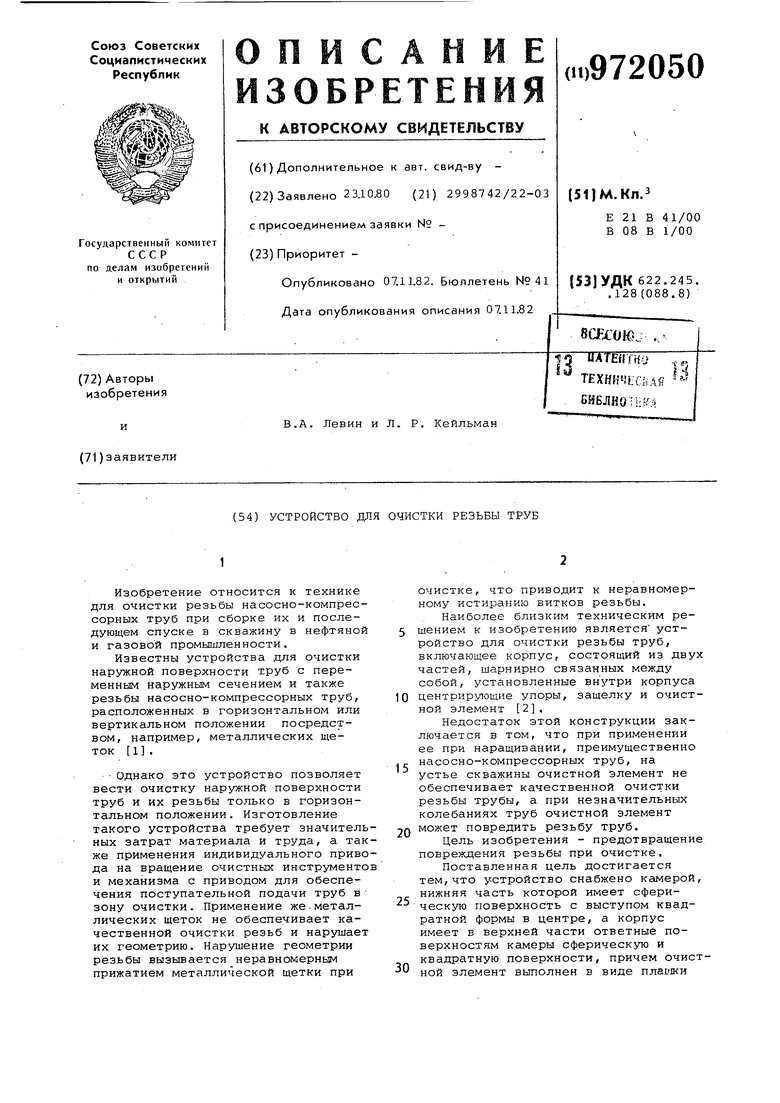

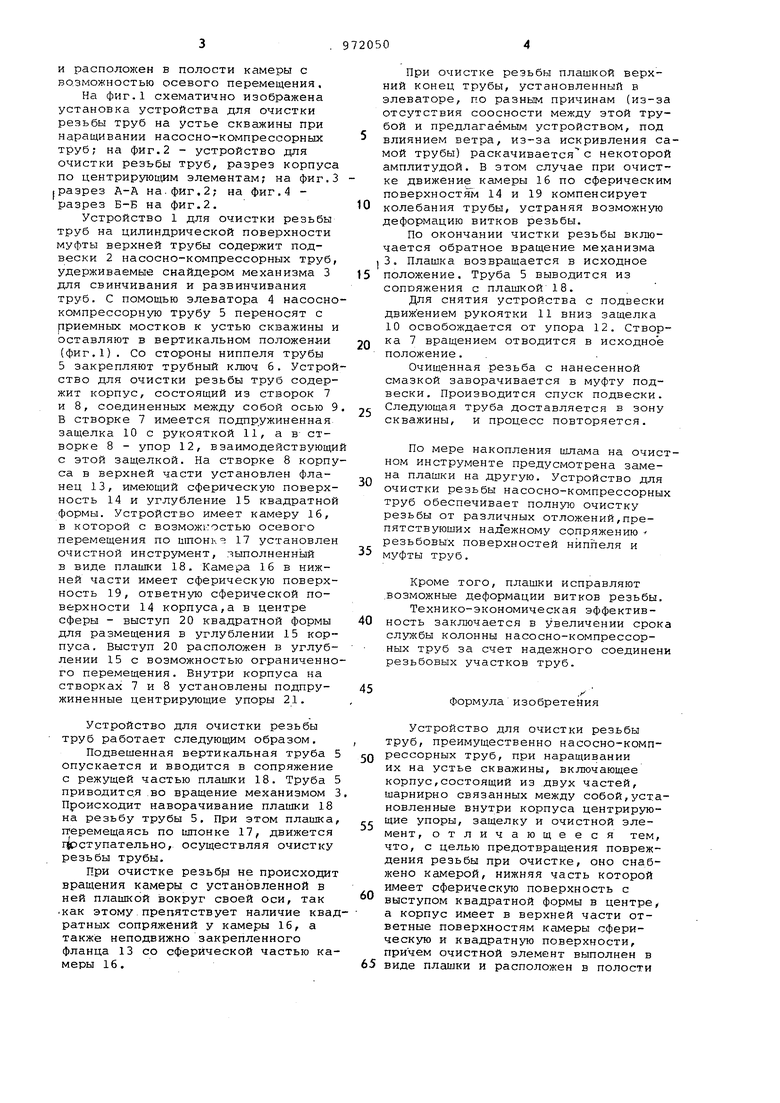

Поставленная цель достигается тем, что устройство снабжено камерой, нижняя часть которой имеет сфери25ческую поверхность с выступом квадратной формы в центре, а корпус имеет в верхней части ответные поверхностям камеры сферическую и квадратную поверхности, причем очист30ной элемент выполнен в виде и расположен в полости камеры с во.зможностью осевого перемещения. На фиг.1 схематично изображена установка устройства для очистки резьбы труб на устье скважины при наращивании насосно-компрессорных труб; на фиг.2 - устройство для очистки резьбы труб, разрез корпуса по центрирующим элементам; на фиг.З .разрез А-А на.фиг,2; на фиг,4 разрез Б-Б на фиг.2. Устройство 1 для очистки резьбы труб на цилиндрической поверхности муфты верхней трубы содержит подвески 2 насосно-компрессорных труб удерживаемые снайдером механизма 3 для свинчивания и развинчивания труб. С помощью элеватора 4 насосно компрессорную трубу 5 переносят с рриемных мостков к устью скважины и оставляют в вертикальном положении (фиг.1) . Со стороны ниппеля трубы 5 закрепляют трубный ключ б. Устрой ство для очистки резьбы труб содержит корпус, состоящий из створок 7 и 8, соединенных между собой осью 9 В створке 7 имеется подпружиненная защелка 10 с рукояткой 11, а в створке 8 - упор 12, взаимодействующи с этой защелкой. На створке 8 корпу са в верхней части установлен фланец 13, имеющий сферическую поверхность 14 и углубление 15 квадратной формы. Устройство имеет камеру 16, в которой с возмож1остью осевого перемещения по шпонк 5 17 установлен очистной инструмент, выполненный в виде плашки 18. Камера 16 в нижней части имеет сферическую поверх ность 19, ответную сферической поверхности 14 корпуса,а в центре сферы - выступ 20 квадратной формы для размещения в углублении 15 кор пуса. Выступ 20 расположен в углуб лении 15 с возможностью ограниченн го перемещения. Внутри корпуса на створках 7 и 8 установлены подпружиненные центрирующие упоры 21. Устройство для очистки резьбы труб работает следующим образом. Подвешенная вертикальная труба опускается и вводится в сопряжение с режущей частью плашки 18. Труба приводится .во вращение механизмом Происходит наворачивание плашки 18 на резьбу трубы 5. При этом плашка перемещаясь по шпонке 17, движется г ступательно, осуществляя очистку резьбы трубы. При очистке pe3b6fi не происходи вращения камеры с установленной в ней плашкой вокруг своей оси, так как этому препятствует наличие ква ратных сопряжений у камеры 16, а также неподвижно закрепленного фланца 13 со сферической частью ка меры 16. При очистке резьбы плашкой верхий конец трубы, установленный в леваторе, по разным причинам (из-за тсутствия соосности между этой труой и предлагаемым устройством, под лиянием ветра, из-за искривления саой трубы) раскачивается с некоторой мплитудой. В этом случае при очистке движение Кс1меры 16 по сферическим поверхностям 14 и 19 компенсирует колебания трубы, устраняя возможную еформацию витков резьбы. По окончании чистки резьбы включается обратное вращение механизма 3. Плашка возвращается в исходное положение. Труба 5 выводится из сопряжения с плашкой 18. Для снятия устройства с подвески движением рукоятки 11 вниз защелка 10 освобождается от упора 12. Створка 7 вращением отводится в исходное положение. Очищенная резьба с нанесенной смазкой заворачивается в муфту подвески. Производится спуск подвески. Следующая труба доставляется в зону скважины, и процесс повторяется. По мере накопления шлама на очистном инструменте предусмотрена замена плашки на другую. Устройство для очистки резьбы насосно-компрессорных труб обеспечивает полную очистку резьбы от различных отложений,препятствуюших надежному сопряжению резьбовых поверхностей ниппеля и муфты труб. Кроме того, плашки исправляют .возможные деформации витков резьбы. Технико-экономическая эффективность заключается в увеличении срока слу5кбы колонны насосно-компрессорных труб за счет надежного соединени резьбовых участков труб. Формула изобретения Устройство для очистки резьбы труб, преимущественно насосно-компрессорных труб, при наращивании их на устье скважины, включающее корпус,состоящий из двух частей, шарнирно связанных между собой,установленные внутри корпуса центрирующие упоры, защелку и очистной элемент, отличающееся тем, что, с целью предотвращения повреждения резьбы при очистке, оно снабжено камерой, нижняя часть которой имеет сферическую поверхность с выступом квадратной формы в центре, а корпус имеет в верхней части ответные поверхностям камеры сферическую и квадратную поверхности, причем очистной элемент выполнен в виде плсЦики и расположен в полости

камеры с возможностью осевого перемещения ,

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 285857, кл. Е 21 В 17/12, l969.

2.Патент США № 407977,

кл. .4, опублик. 1978 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ МНОГОСТАДИЙНОГО ГИДРОРАЗРЫВА ПЛАСТА И СПОСОБ ПРОВЕДЕНИЯ МНОГОСТАДИЙНОГО ГИДРОРАЗРЫВА ПЛАСТА ПРИ ПОМОЩИ ЭТОГО УСТРОЙСТВА | 2020 |

|

RU2740460C1 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

| СКВАЖИННЫЙ ТРУБОДЕРЖАТЕЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2002 |

|

RU2239045C2 |

| УСТРОЙСТВО ДЕПРЕССИОННОЙ ОЧИСТКИ ЗАБОЯ СКВАЖИН | 2005 |

|

RU2292447C1 |

| Пакер с кабельным вводом | 2020 |

|

RU2740977C1 |

| Устройство для опробования водоносных горизонтов в скважинах | 1981 |

|

SU1008434A1 |

| УСТРОЙСТВО ПОДВЕСКИ И ЦЕМЕНТИРОВАНИЯ ХВОСТОВИКА В СКВАЖИНЕ С ПРЕДВАРИТЕЛЬНЫМ РАЗЪЕДИНЕНИЕМ ОТ ТРАНСПОРТНОЙ КОЛОННЫ | 2021 |

|

RU2766980C1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР И УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КАБЕЛЯ, ПРОХОДЯЩЕГО МЕЖДУ ВНЕШНИМ И ВНУТРЕННИМ СТВОЛАМИ ПАКЕРА | 2017 |

|

RU2661927C1 |

| ИМПЛОЗИОННОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИН (ВАРИАНТЫ) | 1998 |

|

RU2160825C2 |

| ПАКЕР ДЛЯ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ И СПОСОБ ЕГО УСТАНОВКИ | 2001 |

|

RU2213202C2 |

10 7 (pvf.2

Авторы

Даты

1982-11-07—Публикация

1980-10-23—Подача